Техсредства кр Посохина(полный)

.docxМОСКОВСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ПУТЕЙ СООБЩЕНИЯ

РОССИЙСКАЯ ОТКРЫТАЯ АКАДЕМИЯ ТРАНСПОРТА

(РОАТ МИИТ)

ФАКУЛЬТЕТ

«УПРАВЛЕНИЕ ПРОЦЕССАМИ ПЕРЕВОЗОК»

КАФЕДРА

«ЭКСПЛУАТАЦИЯ ЖЕЛЕЗНЫХ ДОРОГ»

Контрольная работа

по дисциплине: «Технические средства обеспечения безопасности на железнодорожном транспорте»

Работу проверил: Работу выполнил:

Кузнецов М.В. студент 5 курса 3 поток

Посохина Е.В.

шифр 0932-п/Д-4846

Москва, 2014

Вопрос №6 «Анализ отказов и повышение надежности технических

средств на безопасность движения поездов»

В настоящее время в ОАО «РЖД», как известно, разработана и действует комплексная автоматизированная система учета, контроля устранения отказов технических средств и анализа их надежности (КАСАНТ). За последние пять лет она позволила поэтапно перейти на единую систему учета и анализа отказов в работе технических средств. Появилась возможность внедрить комплексные методы оценки эффективности эксплуатационной деятельности, как по отраслевым хозяйствам, так и в целом по компании, с использованием единой общесетевой базы данных учета отказов технических средств.

Особенностью, отличающей систему КАСАНТ от локальных информационных разработок, действовавших в свое время на ряде железных дорог, стала автоматическая фиксация факта отказа непосредственно на основе информации, вносимой поездным диспетчером в автоматизированный график исполненного движения поездов системы ГИД «Урал-ВНИИЖТ». Кроме того, для повышения достоверности данных в систему КАСАНТ изначально заложена возможность формирования информации об отказах технических средств из нескольких источников. Для корректности учета факта отказа, информация по которому поступила из нескольких источников, в системе реализован специализированный механизм проверки поступающих данных на предмет дублирования с возможностью последующего объединения данных пользователями.

Анализ отказов технических средств показывает, что в 2012 г. по сравнению с предшествующим годом их количество по большинству хозяйств уменьшилось. Вместе с тем зафиксирован рост числа отказов первой и второй категорий в Дирекции по ремонту тягового подвижного состава (+71,2%), Дирекции по ремонту путевых машин (+19,2%), Дирекции управления движением (+13,0%).

При анализе отказов технических средств по характеру причин установлено, что основная доля отказов происходит вследствие нарушений порядка эксплуатации и технологии ремонта объектов инфраструктуры и подвижного состава. Расследования случаев отказов в работе технических средств позволили выявить причины эксплуатационного характера, послужившие возникновению отказов, в 42,2% случаев. В 31,9% общего числа расследованных в 2012 г. случаев отказов их возникновению способствовали причины производственного характера при выполнении ремонта.

На 7% в 2010 г. по сравнению с 2011 г. уменьшилось количество нарушений порядка эксплуатации, приведшее к отказам технических средств. Между тем на 1,1% возросло количество отказов, возникающих по причине нарушения технологии ремонта, а также на 18,5% - из-за ненадлежащего качества изготовления технических средств.

Что касается распределения в 2012 г. случаев отказов в работе технических средств по видам отказавших устройств , то основная их доля приходится на локомотивы и моторвагонный подвижной состав (36,6%), грузовые вагоны (27,4%), устройства автоматики и телемеханики (15,4%). При этом в 2012 г. по сравнению с 2011 г. число отказов технических средств, возникших из-за нарушения работоспособного состояния тягового подвижного состава, выросло на 7,3%. Также на 2,3% возросло количество отказов устройств СЦБ.

В прошлом году наблюдалась положительная динамика сокращения числа отказов грузовых вагонов (на 18,3%). Эта динамика подтверждается снижением в 2012 г. числа отказов технических средств по вине работников службы вагонного хозяйства и Дирекции по ремонту вагонов по отношению к предшествующему году соответственно на 34,9% и 37,6%.

Анализ положения дел с отказами технических средств в локомотивном комплексе показывает, что завершившееся в течение 2011 г. разделение его на эксплуатационную и ремонтную составляющие привело к перераспределению отказов технических средств между ними. По итогам истекшего года в локомотивном комплексе наблюдается рост числа отказов технических средств, вызванных нарушением технологии ремонта, на 20,5% с одновременным сокращением на 11,7% количества отказов, вызванных нарушениями порядка эксплуатации.

В вагонном и путевом комплексах перераспределения причин отказов практически не наблюдается. В вагонном комплексе на фоне значительного снижения (более 30%) количества отказов технических средств соотношение между причинами эксплуатационного характера и причинами, вызванными нарушениями технологии ремонта, в течение 2012 г. практически не изменилось. Если в 2011 г. на один отказ, вызванный нарушением технологии ремонта, приходилось в среднем 1,35 отказа, вызванных нарушениями требований эксплуатации, то в 2012 г. это соотношение составляет 1 к 1,34.

В путевом комплексе, как и в 2011 г., ответственность за подавляющее большинство отказов технических средств возложена на службу пути. Доля отказов технических средств, отнесенных на ответственность Дирекции по ремонту пути, составила в 2012 г. 2,5% общего числа всех отказов в путевом комплексе.

Некоторые отказы технических средств в 2012 г. привели к нарушениям безопасности движения на сети железных дорог. Так, в путевом хозяйстве выявлено более 36 тыс. остродефектных рельсов, при этом произошло 56 случаев излома рельсов, которые привели к четырем сходам подвижного состава в организованных поездах и одному случаю крушения грузового поезда. Основными причинами изломов рельсов стали несовершенство средств дефектоскопии сплошного контроля рельсов, неэффективный технологический контроль качества использования дефектоскопных средств, а также недостаточное качество сварных стыков.

Острой остается проблема качества ремонта локомотивов. В 2012 г. на 55% возросло количество нарушений безопасности движения в локомотивном комплексе, в том числе на Дальневосточной дороге в 2,3 раза, Московской в 2 раза, Северной в 2 раза. Рост числа отказов локомотивов привел к тому, что в истекшем году по сравнению с 2011г. на 80,6 % возросло количество случаев возгораний. Основными причинами возгораний тягового подвижного состава явились неисправности тяговых электродвигателей и кабелей, электропроводки, дизеля и его оборудования.

В вагонном комплексе принимаемые меры позволили переломить негативную тенденцию и добиться снижения количества отказов технических средств, произошедших по вине работников службы вагонного хозяйства и Дирекции по ремонту вагонов, по отношению к предшествующему году соответственно на 34,9% и 37,6%, а также количества транспортных происшествий и событий на 32%.

Вместе с тем проблема качества продукции, и прежде всего литых деталей тележек грузовых вагонов, остается. Несмотря на неоднократные обращения ОАО «РЖД» к производителям техники, в 2012 г. по вине заводов-изготовителей произошел 21 случай изломов боковых рам тележек грузовых вагонов. Эти изломы повлекли за собой одно крушение, две аварии и 16 сходов подвижного состава в поездах, что почти в 2 раза больше, чем в 2011 г. Десять случаев изломов боковых рам тележек произошло по вине ОАО «НПК «Уралвагонзавод», пять случаев - ЗАО «Азовэлектросталь», четыре случая - ОАО «Промтрактор-Промлит», по одному случаю приходятся на Бежицкий и Кременчугский сталелитейные заводы. При этом 86% разрушившихся рам были изготовлены в 2008 - 2010 гг. Для снижения риска сходов подвижного состава компания была вынуждена в течение 2012 г. вновь проводить внеплановые технические ревизии основных узлов грузовых вагонов. В конце 2012г. в хозяйстве электрификации и электроснабжения наметилась тенденция роста нарушений безопасности движения. Значительный рост допущен в ноябре: числа событий - на 45%, отказов в работе технических средств - на 25 %. В последней декаде ноября прошлого года при резком понижении температуры окружающего воздуха произошли массовые повреждения контактной сети по причине поджатий с пережогами усиливающих проводов в границах Горьковской и Северной железных дорог.

Приведенный сравнительный анализ работы технических средств был сформирован на основе данных системы КАСАНТ, в рамках которой проводятся все операции по учету, расследованию, определению ответственности за отказы в работе технических средств и анализ их надежности. В настоящее время на железных дорогах ОАО «РЖД» функционирует вторая очередь системы, в которую данные об отказах технических средств поступают из автоматизированной системы ведения графика исполненного движения поездов ГИД «Урал-ВНИИЖТ», ряда отраслевых автоматизированных систем: автоматизированной системы выдачи и отмены предупреждений (АСУ ВОП-2), автоматизированной системы ведения актов комиссионных месячных осмотров станций (АС КМО), автоматизированных систем управления хозяйствами автоматики и телемеханики (АСУ Ш-2), электрификации и электроснабжения (АСУ Э), пути (АСУ П), а также от средств диагностики (приборов КТСМ).

Основным источником первичных данных об отказах технических средств является система ГИД «Урал-ВНИИЖТ», на долю которой приходится более 67% данных, зафиксированных в системе КАСАНТ в 2012 г. Доля информации, поступающей из автоматизированных систем, функционирующих в департаментах автоматики и телемеханики, электрификации и электроснабжения, пути и сооружений, на данный момент невелика (порядка 1%). Это объясняется тем, что названные системы в своей работе сами используют информацию об отказах в работе технических средств, более оперативно формируемую КАСАНТ в автоматическом режиме на основе данных ГИД «Урал-ВНИИЖТ» и средств диагностики. Несмотря на интеграцию с отраслевыми системами, в КАСАНТ сохранена функция ручного ввода первичной информации об отказе технического средства. Начало эксплуатации второй очереди системы в середине прошлого года на всех железных дорогах, а также расширение полигонов внедрения системы ГИД «Урал-ВНИИЖТ» позволили снизить долю ручного ввода более чем в 3,5 раза.

Формирование в системе КАСАНТ достоверной и оперативной информации на основе данных отраслевых систем позволяет детально анализировать работу технических средств, определяя направления их совершенствования, снижая негативные последствия отказов в работе объектов инфраструктуры и подвижного состава на перевозочный процесс. Результаты расследования причин нарушений безопасности движения свидетельствуют, что отказы технических средств являются непосредственными предпосылками (факторами), определяющими возникновение случаев транспортных происшествий и событий.

Анализ состояния безопасности движения за 2009-2012 гг. показывает, что доля событий, связанных с отказами технических средств (неисправность технических средств, в результате которой допущена задержка поезда сверх времени, установленного графиком движения, на один час и более, отцепка вагона от грузового поезда в пути следования из-за нагрева буксы или других технических неисправностей), чрезвычайно велика и достигает 80%. Таким образом, повышение надежности технических средств и сокращение количества случаев отказов их работы является одной из основных составляющих в комплексе мер, направленных на повышение уровня безопасности движения.

В этой связи одной из важнейших функций, заложенных в проект создания в ОАО «РЖД» Ситуационного центра мониторинга и управления чрезвычайными ситуациями, является оперативный мониторинг состояния объектов инфраструктуры и подвижного состава с целью прогнозирования уровня безопасности движения на железнодорожной инфраструктуре. Создание Ситуационного центра является важнейшим этапом реализации Функциональной стратегии обеспечения гарантированной безопасности и надежности перевозочного процесса. Обработка в режиме реального времени поступающей информации, в том числе данных по отказам технических средств, позволит оценить влияние дестабилизирующих факторов на возникновение нарушений безопасности движения, своевременно разработать план адресных корректирующих мер.

В результате реализации такого мощного аналитического инструмента будет достигнут как экономический эффект в виде снижения непроизводственных издержек, связанных с возникновением транспортных происшествий и событий, так и социальный эффект, заключающийся в повышении привлекательности ОАО «РЖД» для пассажиров и грузоперевозчиков в качестве надежной транспортной компании.

Задача №1

Определить наличную пропускную способность комплекса расформирования (парк приема и сортировочная горка сортировочной станции), а также надёжность работы комплекса расформирования.

В задаче следует определить:

• наличную пропускную способность входной горловины

парка приёма;

• наличную перерабатывающую способность сортировочной горки;

• наличную пропускную способность путей парка приёма;

• надёжность работы комплекса расформирования (парка приёма и горки).

Исходные данные:

np — общее число транзитных с переработкой поездов за сутки поступающих в расформирование(90 поездов);

—

число

грузовых транзитных с переработкой

поездов за сутки проследуемых при приёме

по наиболее загруженному маршруту во

входной горловине парка приёма(72 поезда);

—

число

грузовых транзитных с переработкой

поездов за сутки проследуемых при приёме

по наиболее загруженному маршруту во

входной горловине парка приёма(72 поезда);

mпп — число путей в парке приема(9путей);

—

время

на приём грузового транзитного с

переработкой поезда по наиболее

загруженному маршруту во входной

горловине парка приёма(6 мин.);

—

время

на приём грузового транзитного с

переработкой поезда по наиболее

загруженному маршруту во входной

горловине парка приёма(6 мин.);

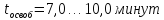

tгор — горочный технологический интервал при работе на горке более двух горочных локомотивов(9.0 мин.).

Решение:

Комплекс расформирования сортировочной станции включает: «входная горловина парка— пути парка приёма — сортировочная горка».

Наличная

пропускная способность входной горловины

парка приёма определяется с учётом

коэффициента ( )

её использования по наиболее загруженному

маршруту горловины:

)

её использования по наиболее загруженному

маршруту горловины:

где

-

число грузовых транзитных с переработкой

поездов за сутки проследуемых при приёме

по наиболее загруженному маршруту во

входной горловине парка приёма;

-

число грузовых транзитных с переработкой

поездов за сутки проследуемых при приёме

по наиболее загруженному маршруту во

входной горловине парка приёма;

Где

- продолжительность

занятия маршрута одной операцией

- продолжительность

занятия маршрута одной операцией

;

можно

принять

;

можно

принять

=5

мин и

=5

мин и = 5мин для проследования поездных и

горочных локомотивов по маршруту);

= 5мин для проследования поездных и

горочных локомотивов по маршруту);

n

—

число операций за сутки выполняемых по

маршруту =72

лок.;

=72

лок.;

=

(0,50...0,65)

=

(0,50...0,65) и

и

=

= ;

;

=

0,01 — коэффициент, учитывающий отказы

устройств ЭЦ;

=

0,01 — коэффициент, учитывающий отказы

устройств ЭЦ;

— коэффициент,

учитывающий возможные перерывы из-за

враждебных передвижений в горловине (

— коэффициент,

учитывающий возможные перерывы из-за

враждебных передвижений в горловине (

=0.85 — 0.90);

=0.85 — 0.90);

tпост = 30...40 мин — время на выполнение постоянных операций по ремонту и техническому обслуживанию стрелок;

kнер = 1,15 — коэффициент, учитывающий суточную неравномерность количества операций.

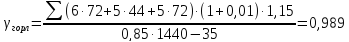

Наличная перерабатывающая способность сортировочной горки определяется по формуле:

где

– время

на выполнение постоянных операций по

ремонту, техническому обслуживанию

устройств;

– время

на выполнение постоянных операций по

ремонту, техническому обслуживанию

устройств;

– коэффициент,

учитывающий потерю времени из-за

враждебных передвижений;

– коэффициент,

учитывающий потерю времени из-за

враждебных передвижений;

– коэффициент,

учитывающий отказы технических устройств

горки;

– коэффициент,

учитывающий отказы технических устройств

горки;

– коэффициент,

учитывающий повторную переработку

вагонов на сортировочной горке;

– коэффициент,

учитывающий повторную переработку

вагонов на сортировочной горке;

– горочный

технологический интервал при работе

на горке более двух горочных локомотивов

и при наличии в составах вагонов

запрещённых к спуску на горке (ЗСГ),

который в общем случае определяется

соотношением:

– горочный

технологический интервал при работе

на горке более двух горочных локомотивов

и при наличии в составах вагонов

запрещённых к спуску на горке (ЗСГ),

который в общем случае определяется

соотношением:

Загрузка сортировочной горки или коэффициент полезного использования горки (гор.) для роспуска составов определяется по формуле:

где

– относительные

потери перерабатывающей способности

горки из-за недостатка числа и вместимости

сортировочных путей.

– относительные

потери перерабатывающей способности

горки из-за недостатка числа и вместимости

сортировочных путей.

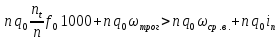

Наличная пропускная способность путей парка приёма может определяться по коэффициенту использования путей:

где

– коэффициент

использования пропускной способности

путей парка приёма, определяемый

соотношением:

– коэффициент

использования пропускной способности

путей парка приёма, определяемый

соотношением:

где

– продолжительность

занятия путей i-й

операцией, которая определяется

– продолжительность

занятия путей i-й

операцией, которая определяется

– временем

занятия путей одной операцией, которое

можно найти по формуле:

– временем

занятия путей одной операцией, которое

можно найти по формуле:

– временем

на приём грузового транзитного с

переработкой поезда по наиболее

загруженному маршруту во входной

горловине парка приёма,

– временем

на приём грузового транзитного с

переработкой поезда по наиболее

загруженному маршруту во входной

горловине парка приёма,

– временем

на освобождение пути,

– временем

на освобождение пути,

– временем

занятия пути для проведения технологических

операций (технический и коммерческий

осмотр, ожидание горочного локомотива

и тому подобное), которое определяется

эмпирическим соотношением:

– временем

занятия пути для проведения технологических

операций (технический и коммерческий

осмотр, ожидание горочного локомотива

и тому подобное), которое определяется

эмпирическим соотношением:

– временем

для проследования поездных локомотивов

по маршруту,

– временем

для проследования поездных локомотивов

по маршруту,

– временем

для проследования горочных локомотивов

по маршруту;

– временем

для проследования горочных локомотивов

по маршруту;

– число

i-х

операций за сутки (поездов, составов,

локомотивов и тому подобное), для которых

технологией работы предусмотрено время

занятия путей парка, и определяемых

– число

i-х

операций за сутки (поездов, составов,

локомотивов и тому подобное), для которых

технологией работы предусмотрено время

занятия путей парка, и определяемых

– общее

число транзитных с переработкой поездов

за сутки поступающих в расформирование,

– общее

число транзитных с переработкой поездов

за сутки поступающих в расформирование,

– число

поездных локомотивов, проследуемых по

маршруту,

– число

поездных локомотивов, проследуемых по

маршруту,

– числом

горочных локомотивов, проследуемых по

маршруту,

– числом

горочных локомотивов, проследуемых по

маршруту,

– коэффициент,

учитывающий влияние неравномерности

операций, отказы технических средств

и других факторов;

– коэффициент,

учитывающий влияние неравномерности

операций, отказы технических средств

и других факторов;

– коэффициент,

учитывающий суточную неравномерность

количества операций;

– коэффициент,

учитывающий суточную неравномерность

количества операций;

– коэффициент,

учитывающий влияние движения на подходах

пассажирских и сборных поездов;

– коэффициент,

учитывающий влияние движения на подходах

пассажирских и сборных поездов;

– коэффициент,

учитываемый при расчёте числа путей в

парке приёма;

– коэффициент,

учитываемый при расчёте числа путей в

парке приёма;

– время

занятия путей постоянными независящими

от размеров движения операциями;

– время

занятия путей постоянными независящими

от размеров движения операциями;

–

число

путей в парке приёма.

–

число

путей в парке приёма.

На основании исходных данных рассчитаем параметры, входящие в соотношение :

,

,

,

,

,

,

.

.

.

.

Надёжность работы комплекса расформирования (в долях от 1 и рекомендуется не менее 0,92 — 0,95) можно определить по формуле Е. В. Архангельского:

.

.

Вывод:

Работа заданного комплекса расформирования не надежна. Увеличить надежность работы комплекса можно, увеличив пропускную и перерабатывающую способность горки и горловин.

Задача №2

Определить необходимое минимальное и достаточное количество тормозных башмаков для закрепления группы вагонов при постановке их на станционных путях и в целях удержания от ухода этих вагонов.

Исходные данные:

Количество

закреплённых вагонов –

.

.

Уклон

пути –

.

.

Расчётная

скорость ветра –

..

..

Температура

воздуха в летнее время –

.

.

Вес

вагона брутто –

.

.

Решение:

Для расчета норм закрепления вагонов на станционных путях необходимо рассмотреть уравнение равновесия сил, действующих на надежность вагонов, стоящих на пути с уклоном и закрепленных тормозными башмаками. Средства закрепления (башмаки) и сопротивление троганию вагонов являются силами, способствующими предотвращению ухода вагонов со станционных путей.

Сила ветра имеет временное направление, но в расчете сила ветра принимается в направлении способствующему уходу вагонов со станционных путей. Силы, способствующие уходу вагонов, это составляющая сила от тяжести вагонов, стоящих

на уклоне, а также силы, действующие на вагоны, от среды и ветра, учитываемые величиной удельного сопротивления от скорости ветра, температуры и др.

В результате расчетов может быть установлено количество башмаков для закрепления вагонов на путях для предотвращения ухода вагонов.

Уравнение равновесия сил действующих на вагоны:

или

,

(2.2)

,

(2.2)

где

– общее

число осей в группе вагонов, для случая,

когда в составе только четырёхосные

вагоны, определяемое соотношением:

– общее

число осей в группе вагонов, для случая,

когда в составе только четырёхосные

вагоны, определяемое соотношением:

– количество

осей, закреплённых тормозными башмаками;

– количество

осей, закреплённых тормозными башмаками;

– коэффициент

тормозного действия башмака при трогании

с места;

– коэффициент

тормозного действия башмака при трогании

с места;

– удельное

сопротивление вагонов при трогании с

места, кг/тонн, которое определяется по

эмпирической формуле:

– удельное

сопротивление вагонов при трогании с

места, кг/тонн, которое определяется по

эмпирической формуле:

– коэффициент,

зависящий от взаимодействия в сцепных

приборах вагонов;

– коэффициент,

зависящий от взаимодействия в сцепных

приборах вагонов;

– средняя

нагрузка на ось вагона, которая

определяется по формуле (для случая

четырёхосного вагона):

– средняя

нагрузка на ось вагона, которая

определяется по формуле (для случая

четырёхосного вагона):

– удельное

сопротивление вагонов от воздушной

среды и ветра, кг/тонн, вычисляемое по

формуле:

– удельное

сопротивление вагонов от воздушной

среды и ветра, кг/тонн, вычисляемое по

формуле:

и

и

– коэффициент воздушного сопротивления

первого и последующих вагонов,

соответственно;

– коэффициент воздушного сопротивления

первого и последующих вагонов,

соответственно;

– площадь

поперечного сечения вагонов;

– площадь

поперечного сечения вагонов;

– общий

вес закрепляемой группы вагонов, который

можно определить по формуле:

– общий

вес закрепляемой группы вагонов, который

можно определить по формуле:

Из формулы (2.2) можно записать:

В соответствии с исходными данными рассчитаем значения параметров по соотношениям (2.3), (2.5), (2.4), (2.7):

;

;

;

;

;

;

.

.

Для

расчёта удельного сопротивления вагонов

от воздушной среды и ветра в соответствии

с формулой (2.6) необходимо задать площадь

поперечного сечения

вагонов группы, подлежащей закреплению.

В соответствии с заданным весом вагона

брутто

вагонов группы, подлежащей закреплению.

В соответствии с заданным весом вагона

брутто

,

можно сделать вывод, что группа

закрепляемых вагонов состоит из вагонов

грузового парка. Тогда, рассматривая

наиболее неблагоприятный случай, а

именно – закрепление группы крытых

вагонов, имеющих наибольшую площадь

поперечного сечения и равную

,

можно сделать вывод, что группа

закрепляемых вагонов состоит из вагонов

грузового парка. Тогда, рассматривая

наиболее неблагоприятный случай, а

именно – закрепление группы крытых

вагонов, имеющих наибольшую площадь

поперечного сечения и равную

,

в соответствии с формулами (2.6) и (2.8)

имеем:

,

в соответствии с формулами (2.6) и (2.8)

имеем: