Mekhatronika_KPMO_EMO / Конспект лекций / Лекция 15

.doc

Лекция 15. ОСНОВЫ ПРОЕКТИРОВАНИЯ ИНТЕГРИРОВАННЫХ МЕХАТРОННЫХ МОДУЛЕЙ И СИСТЕМ

Основой метода мехатроники является интеграция составляющих частей, которая закладывается на этапе проектирования и затем реализуется в технологических процессах производства и эксплуатации мехатронных модулей и систем. На современном этапе развития мехатроники особенно актуальным является решение следующих интеграционных задач:

-

Функциональная, структурная и конструктивная интеграция элементов в мехатронных модулях.

-

Аппаратно-программная интеграция исполнительных и интеллектуальных элементов в интеллектуальных мехатронных модулях.

-

Разработка и внедрение гибридных технологий производства интегрированных модулей и машин.

-

Создание информационных сред для поддержки решений междисциплинарных мехатронных задач.

-

Построение математических и компьютерных моделей мехатронных модулей и систем, отражающих их интеграционную специфику.

-

Интеграционные подходы в организационно-экономической деятельности предприятий, выпускающих мехатронные изделия.

-

Междисциплинарная подготовка специалистов, способных к системной интеграции в области мехатроники.

В целом проектирование мехатронных систем является сложной многофакторной проблемой выбора и оптимизации принимаемых технических и технологических, организационно-экономических и информационных решений.. Остановимся только на одной, но крайне важной проектной задаче - интеграции элементов в мехатронных модулях и машинах.

Узким местом мехатронных модулей и машин являются интерфейсы между составляющими устройствами и элементами. Понятие "интерфейс" является ключевым для проектирования мехатронных модулей и систем. В первую очередь отметим, что взаимодействие основных устройств в мехатронной системе (см. рис. 3.3) осуществляется не напрямую, а через некоторые соединительные блоки, обозначенные на рисунке стрелками.

С физической и технической точки зрения это могут быть совершенно различные устройства, однако они имеют одинаковое функциональное назначение. Их главная функция - это выполнение энергетического и информационного обмена между сопрягаемыми структурными элементами системы.

Будем трактовать понятие "интерфейс" применительно к мехатронным системам именно в таком - широком смысле. Место интерфейса в структуре мехатронной системы задается связями с входными и выходными устройствами. Технические характеристики интерфейса определяются способом и процедурой передачи (при необходимости - преобразования, хранения и синхронизации) воздействий, сигналов и информации, а также аппаратно-программной реализацией используемых каналов связи. "Проблема интерфейсов" обусловлена многогранностью структурного и технологического базисов мехатроники. В табл. 15.1 перечислены основные мехатронные интерфейсы, обозначенные направленными

Табл. 15.1. Основные интерфейсы мехатронной системы

Х арактеристики

интерфейса

арактеристики

интерфейса

|

Устройство на входе |

Устройство на выходе |

Передаваемые воздействия/ сигналы/ информация |

|

Человек-оператор или компьютер верхнего уровня |

Устройство компьютерного управления (УКУ) |

Цель движения |

|

УКУ |

Силовые электронные преобразователи |

Сигналы управления приводами |

|

Силовые электронные преобразователи |

Исполнительные двигатели |

Управляющие напряжения |

|

Исполнительные двигатели |

Механическое устройство |

Движущие силы и моменты |

|

Механическое устройство |

Информационное устройство |

Информация о состоянии механического устройства |

|

Исполнительные двигатели |

Информационное устройство |

Информация о состоянии двигателей |

|

Информационное устройство |

УКУ |

Сигналы обратной связи |

стрелками в обобщенной структуре мехатронных машин (см. рис. 3.3).

Как следует из приведенной таблицы, многочисленные интерфейсы в мехатронной машине связывают устройства различной физической природы (механические, электронные и информационные), что предопределяет их конструктивную и аппаратно-программную сложность. При традиционном проектировании интерфейсы представляют собой самостоятельные устройства и узлы. Обычно это блоки, которые выпускаются специализированными фирмами, но многие интерфейсы приходится разрабатывать и изготовлять самим пользователям. Например, в машине с компьютерным управлением по трем координатам, построенной на традиционных приводах, только для связи основных устройств необходимо соединить порядка 100 сигнальных и силовых проводов. Опыт эксплуатации комплексных машин и систем показывает, что до 70 % проблем их функционирования связаны с надежностью связей и соединений.

Суть мехатронного подхода состоит в объединении элементов в интегрированные модули уже на этапах проектирования и изготовления, освобождая таким образом конечного потребителя от решения "проблемы интерфейсов" при эксплуатации мехатронной машины.

Достоинства: интегрированные мехатронные модули и машины отличаются повышенной надежностью, устойчивостью к неблагоприятным внешним воздействиям, точностью выполнения движений, модульностью и компактностью конструкции. С точки зрения потребителя - это целостные изделия, удобные при настройке и программировании движений. Интегрированные решения, в конечном счете, экономически выгодны для потребителя, так как машина принимается "под ключ", упрощается ее сервис и повышается ремонтопригодность.

Недостаток: системы с глубокой степенью интеграции элементов являются менее гибкими, т.е. имеют ограниченные возможности для модернизации и реконфигурации. Поэтому мехатроника предлагает конечным потребителям мехатронные модули различного уровня интеграции, что позволяет находить разумный компромисс для конкретных задач автоматизации.

Идея интеграции широко используется в инженерной практике при проектировании устройств и систем самого различного назначения. Характерным примером реализации этой инженерной идеи в бытовой технике является мобильный телефон - современное цифровое устройство, в котором объединены телефон, компьютер, аудио-плеер, радиоприемник, диктофон, магнитофон, фото и видеокамеры. Очевидны преимущества этого комбинированного устройства - многофункциональность, компактность, выигрыш в цене по сравнению с покупкой всех компонент отдельно, пользователь освобожден от проблем с подключением кабелей и разъемов. Однако покупатель должен четко отдавать себе отчет в том, что это система негибкая, отдельные ее компоненты нельзя заменить и модернизировать, все они могут эксплуатироваться и ремонтироваться только совместно.

Решение "проблемы интерфейсов" в мехатронике можно трактовать как задачу минимизации структурной сложности мехатронной системы. Структурная сложность комплексных систем в общем случае определяется количеством соединяемых элементов, числом и интенсивностью их взаимосвязей .

В основе рассматриваемого подхода лежат три фундаментальных направления теории системного проектирования сложных систем:

- функционально-структурный анализ и эволюционный синтез сложных технических систем;

-

методология параллельного проектирования систем;

-

структурный синтез и оптимизация технических систем по критериям сложности.

Кратко рассмотрим ключевые положения перечисленных направлений.

Функционально-структурный подход базируется на идее приоритета функции системы над ее структурной организацией. Задачей проектировщика является определение такой структуры, которая позволит системе выполнять предписанные функциональные задачи с максимальной эффективностью по выбранным критериям качества. Метод эволюционного синтеза предусматривает нахождение рациональных решений путем многоэтапной процедуры оптимизации. Поиск вариантов производится из базы перспективных структурных решений, которая открыта для развития и имеет иерархическую структуру. Проектирование мехатронных систем на основе эволюционного метода позволяет повысить качество проекта и снизить требования к интуитивным способностям разработчика.

Методологической основой разработки мехатронных систем служат методы параллельного проектирования. При традиционном проектировании управляемых машин разработка механической, электронной, информационной и компьютерной частей ведется последовательно и независимо друг от друга (рис. 15.1).

|

1 |

Проектирование механического устройства |

|

|

|

|

|

|

2 |

Выбор двигателей и проектирование силовых преобразователей |

|

|

|

|

|

|

3 |

Проектирование управляющих и информационных устройств |

|

Рис. 15.1. Традиционный алгоритм проектирования

Задачами системной интеграции занимается разработчик системы управления. При этом его возможности крайне ограничены, так как основные конструкторские решения уже приняты на предыдущих этапах. Выбранные двигатели и механические устройства образуют так называемую "неизменяемую часть", состав и характеристики которой нельзя корректировать при разработке электронной и

управляющей частей системы. Методология параллельного проектирования заключается в одновременном и взаимосвязанном синтезе всех устройств мехатронной системы (рис. 15.2).

Она предусматривает четыре взаимосвязанных этапа:

Рисунок 15.2.- Алгоритм параллельного проектирования мехатронных систем

-

определение функций мехатронных модулей на основе анализа исходных требований к мехатронной машине;

-

функционально-структурный анализ с целью выбора структуры всех мехатронных модулей и формирование структурной модели системы;

-

структурно-конструктивный анализ и конструирование модулей, формирование конструктивной модели системы;

-

планирование и оптимизация функциональных движений, разработка программ движения машины и ее модулей.

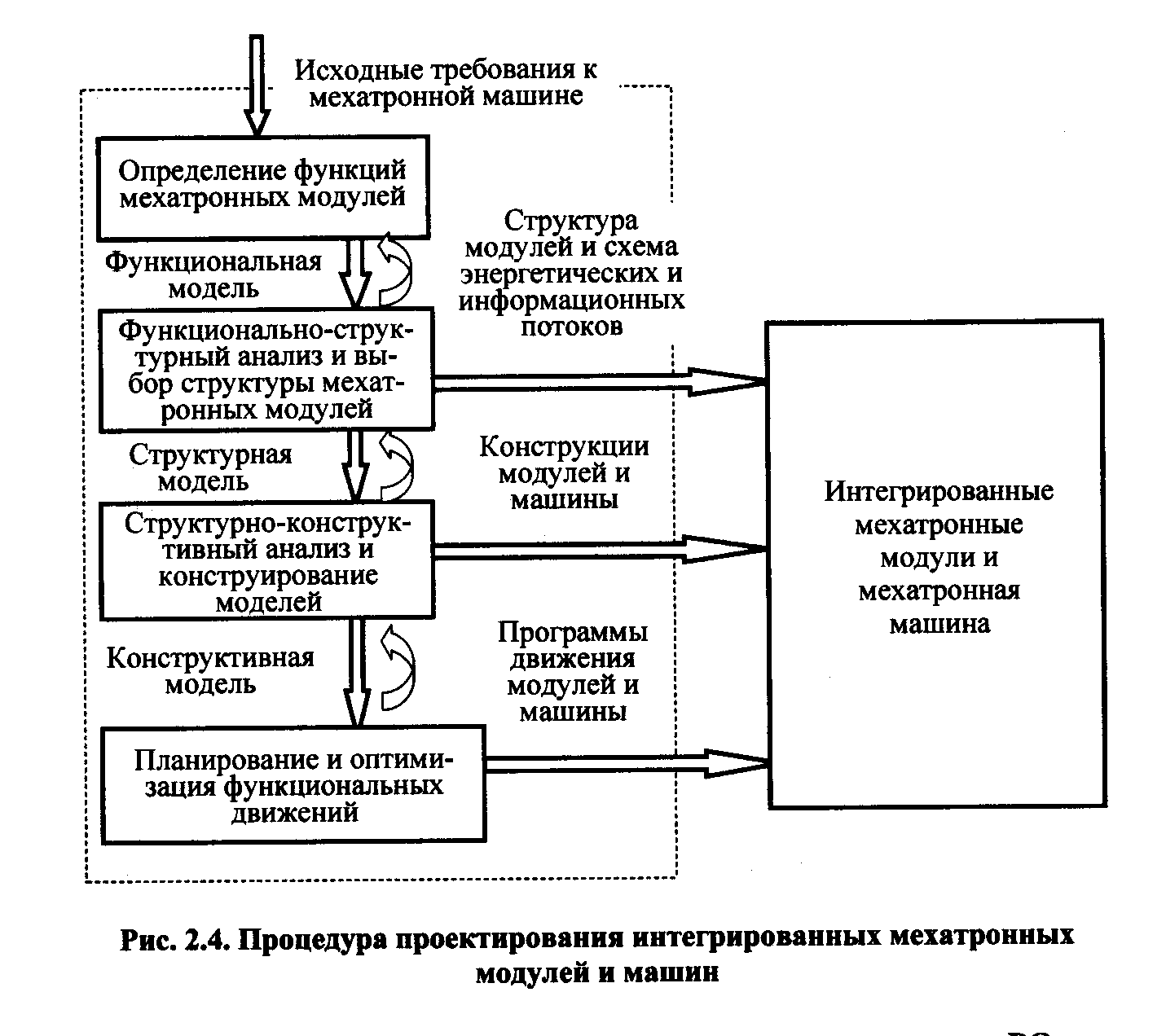

Следует отметить, что все проектные этапы имеют циклический характер, что подчеркнуто наличием обратных стрелок на рис. 15.3. Например, на втором этапе прямая задача состоит в определении структуры модулей по заданной функциональной модели. Но верна и обратная закономерность, когда структурные модификации приводят к изменению функциональных возможностей системы.

Процедура проектирования интегрированных мехатронных модулей и машин представлена на рис. 15.3.

Рисунок 15.3 Процедура проектирования интегрированных мехатронных модулей и машин

Пример: Функциональная модель (F-модель) очистного комбайна, обеспечивающего отбойку и погрузку горной массы, формулируется как:

1) перемещение всего комбайна вдоль очистного забоя по координате Х (параметры - скорость перемещения, мощность привода перемещения);

2) авторегулирование скорости перемещения (обратная связь – нагрузка привода резания)

3) вращение исполнительных органов (параметры – частота вращения, параметр мощность привода резания);

4) перемещение исполнительных органов по координате Y, т.е. регулирование по границам «уголь-кровля» и «уголь-почва» (параметры – скорость перемещения, расход и давление в гидросистеме, мощность привода гидросистемы);

5) авторегулирование положения исполнительных органов по координате Y (обратная связи – крепость разрушаемой горной массы для работы без присечек, и положение крепи по координате Y для обеспечения геометрической проходимости комбайна);

6) диагностика собственного состояния (параметр – время обнаружения отказа);

7) информационное взаимодействие с крепью.

Структурная модель (S-модель) механизма перемещения с некоторыми упрощениями приведена на рисунке 15.4.

Привод подачи включает в себя:

- два идентичных мехатронных узла МУПП1 и МУПП2, состоящих из электромеханического преобразователя ПЭВ (асинхронный электродвигатель), механического преобразователя ПВВ (редуктор), механического преобразователя ПВП (кинематическая передача цевочная звезда - цевочная рейка);

- преобразователь электрический ПЭЭ (преобразователь частоты по схеме с автономным инвертором);

- управляющий модуль УМ;

- коммуникационные модули КМ1 и КМ2.

Рисунок 15.4 – S-модель мехатронного узла привода подачи

Входной функцией для привода подачи является электрический сигнал, выражаемый функцией εвх, выходной – механическое поступательное движение, выражаемое функцией μвых, таким образом, привод подачи преобразует электрическую энергию в тяговое усилие очистного комбайна с регулированием по управляющему сигналу Uзад.

Информационная компонента в данной S-модели представлена модулями УМ, КМ1 и КМ2. Модуль КМ2 преобразует сигналы о состоянии приводов в последовательный код i1 (шина данных), данный код транслируется модулю КМ1, преобразующему код i1 в служебный код i2 модуля УМ.

Модуль УМ преобразует код i2 в синусоидальный сигнал задания выходного напряжения Uзад, который описывается следующей системой уравнений:

|

|

(15.1) |

Здесь: k0 – сигнал заданного оператором значения скорости подачи; I1, I2 – сигналы нагрузки двигателей подачи; Iр1, I2р – сигналы нагрузки двигателей резания; k1 и k2 – сигналы частоты вращения цевочной звезды; t1 и t2 - сигналы нагрева обмоток статора двигателей подачи; t0 – предельный нагрев.

Таким образом, УМ в данном случае выполняет функции авторегулятором скорости подачи по двум контурам – нагрузке двигателей подачи и двигателей резания, с ограничениями по предельному нагреву статора двигателей подачи и рассогласованию угловых скоростей цевочных звезд.

Электронная компонента представлена модулем ПЭЭ. Входная функция εн, имеет значения напряжения Uс и частоты fс сети и преобразуется ПЭЭ в электрический сигнал ε1 с переменными значениями U и f, которые формируются при сравнении синусоидального сигнала переменной частоты Uзад с пилообразным сигналом постоянной (несущей) частотой Uнес. Выходные сигналы преобразователя U и f связанны с сигналами на его входе следующими зависимостями:

|

|

(15.2) |

Электротехническая компонента представлена модулями ПЭВi. Электрическая энергия ε1 со значениями U и f, преобразуется в механическое вращательное движение – интерфейс ωi1, характеризующийся моментом Мдi и угловой частотой nдi. Зависимость выходных параметров модулей ПЭВi от входных описывается системой уравнений:

|

|

(15.3) |

Механическая компонента представлена модулями ПВВi и ПВПi. Модули ПВВi преобразуют интерфейс ωi1, в интерфейс ωi2 – вращательное движение во вращательное движение с другими параметрами. Механическое вращательное движение преобразуется модулями ПВПi в механическое поступательное – функция μi. Тяговое усилие реализуется при сложении сил, создаваемых МУПП. Математическое описание механической компоненты может быть представлено следующими уравнениями:

|

|

(15.4) |

Здесь: u – передаточное число редуктора; v – скорость подачи; rci, rki - приведенные силовой и кинематический радиусы движителей; Ni – тяговое усилие каждого из МУПП; N – общее тяговое усилие.

Управляющий сигнал для привода подачи, задаваемый либо человеком-оператором при автономной работе ОК, либо управляющим модулем ОК при работе комбайна в системе - сигнал заданной скорости k0. Влияние внешней среды учитывается параметрами Iр1, N. Привод подачи имеет фиксированные ограничения - Uс, Uнес, fс, t0, u. Эти величины являются исходными данными для решения системы уравнений, в результате чего определяются основные параметры Мдi, nдi, Ni, ni, U, Uзад, f, v, а также связанные с ними сигналы обратной связи ki, Ii, ti.

i=1,2

i=1,2 i=1,2

i=1,2