- •2.2. Механические характеристики производственных механизмов и электрических двигателей. Установившиеся режимы

- •2.4. Уравнение движения электропривода при переменном моменте инерции, зависящем от угла поворота вала

- •2.5. Время ускорения и замедления привода. Определение наивыгоднейшего передаточного отношения

- •2.6. Графическое и графо-аналитическое решение уравнения движения привода

- •3.1. Механические характеристики двигателя постоянного тока независимого возбуждения

электроприводов, объединенных сложной системой управления, обеспечивающей интенсифицированный режим работы, логическую бесперебойную последовательность управления многочисленными механическими, гидравлическими и электрическими устройствами.

Комплексная автоматизация других объектов, например поточно-транспортных систем, доменного и прокатного производства, бумагоделательных агрегатов и т. д. на базе широкого применения автоматизированного электропривода с использованием УВМ, способствует повышению производительности труда, улучшению качества продукции.

Развитие автоматического управления электроприводами ведет к совершенствованию конструкций машин, коренным изменениям технологического процесса, к дальнейшему техническому прогрессу в промышленности, сельском хозяйстве, транспорте и т. п.

ГЛАВА ВТОРАЯ

МЕХАНИКА ЭЛЕКТРОПРИВОДА

2.1. Приведение моментов и сип

сопротивления, инерционных масс и моментов инерции

Обычно двигатель приводит в действие производственный механизм через систему передач, отдельные элементы которой движутся с различными скоростями. Примерная кинематическая схема электропривода с вращательным движением исполнительного механизма представлена на рис. 2.1.

Часто в рабочих механизмах один из элементов совершает вращательное движение, другие — поступательное, например в таких машинах, как подъемник (рис. 2.2), кран, строгальный станок и т. п.

Механическая часть электропривода может представлять собой сложную кинематическую цепь с большим числом движущихся элементов. Каждый из элементов реальной кинематической цепи обладает упругостью, т. е. деформируется под нагрузкой, а в соединениях элементов имеются воздушные зазоры. Если учитывать эти факторы, то расчетная схема механической части привода будет

представлена многомассовой механической системой с упругими связями и зазорами, расчет динамики которой составляет большие трудности и возможен только посредством ЭВМ. Однако основные закономерности движения таких систем определяются наибольшими массами и зазорами и наименьшими жесткостями связей системы, что позволяет свести расчетную схему механической части привода либо к трехмассовой, либо к двухмассовой механической системе с эквивалентными упругими связями и с суммарным зазором (или без него), приведенным к угловой скорости вала двигателя. Но и эти расчетные схемы используются в тех ответственных случаях, где пренебрежение

![]()

Механизм

Рис. 2.1. Кинематическая схема связи двигателя с исполнительным механизмом.

Рис. 2.2. Кинематическая схема привода подъемника.

упругостью и зазором приведет к большим ошибкам расчета (точные следящие системы радиотелескопов и металлорежущих станков; механизмы с гибкими связями, длинными валами, канатами; резкие изменения состояния системы и т. п.). Методика расчета электроприводов, механическая часть которых содержит упругие связи и зазоры, рассмотрена в [42].

В большинстве практических случаев в инженерных расчетах при решении задач, не требующих большой точности, и для механических звеньев, обладающих небольшими зазорами и незначительной упругостью (большой жесткостью), можно пренебречь зазорами и упругостью, приняв механические связи абсолютно жесткими. При этом допущении движение одного элемента дает полную информацию о движении всех остальных элементов, поэтому движение электропривода можно рассматривать на каком-либо одном механическом элементе. Обычно в качестве такого элемента принимают вал двигателя.

Расчетную схему механической части привода, следовательно, можно свести к одному обобщенному жесткому механическому звену, имеющему эквивалентную массу с моментом инерции J, на которую воздействует электромагнитный момент двигателя М и суммарный приведенный к валу двигателя момент сопротивления (статический момент) МС, включающий все механические потери в системе, в том числе механические потери в двигателе.

Момент сопротивления механизма МС,М (рис. 2.1), возникающий на валу рабочей машины, состоит из двух слагаемых, соответствующих полезной работе и работе трения.

П о л е з н а я работа, совершаемая производственным механизмом, связана с выполнением соответствую-

щей технологической операции. График полезной работы может быть построен на основании аналитических расчетов или по экспериментальным данным. Такой график, например, для станка,

Р ис.

2.3. Циклический график работы станка.

ис.

2.3. Циклический график работы станка.

работающего по циклическому закону, представлен на рис. 2.3. Заштрихованная область графика соответствует полезной работе; незаштрихованная часть графика соответствует работе трения. При совершении полезной работы происходит деформация материала или изменяется запас потенциальной энергии тел, например в подъемных устройствах. В некоторых машинах совершение полезной работы связано с незначительным превышением момента по сравнению с моментом трения (например, печатная машина, размольная шаровая мельница, кран, передвигающийся по горизонтальным направляющим, и т. п.).

Работа трения, совершаемая в производственном механизме, учитывается обычно КПД механических связей привода. Работу трения можно иногда учесть, пользуясь данными, полученными на основании опыта. Например, при подъеме груза G1 на высоту h можно считать, что силы трения как бы увеличивают вес груза на некоторое дополнительное значение G0. Тогда работа подъ-

ема, Дж, записывается следующим образом:

A=h(G1 + G0). (2.1)

В насосах потери могут учитываться некоторой фиктивной дополнительной высотой подачи h0. Момент трения всегда направлен против движущего момента привода.

Моменты сопротивления можно разделить на две категории, а именно: 1) реактивные моменты и 2) активные или потенциальные моменты.

В первую категорию включаются моменты сопротивления от сжатия, резания, моменты трения и т. п., препятствующие движению привода и изменяющие свой знак при изменении направления вращения.

Во вторую категорию входят моменты от силы тяжести, а также от растяжения, сжатия и скручивания упругих тел. Эти моменты могут быть названы потенциальными, поскольку они связаны с изменением потенциальной энергии отдельных элементов привода. Потенциальные моменты могут тормозить движение привода или, наоборот, способствовать его движению. Следует отметить, что в отличие от реактивного статического момента активный момент сохраняет свой знак при изменении направления вращения привода. Например, момент, создаваемый грузом подъемного механизма, сохраняет свой знак как при подъеме сто, так и при опускании. Следовательно, в данном случае активный статический момент при подъеме препятствует движению, а при опускании способствует ему.

Приведение моментов сопротивления от одной оси вращения к другой может быть произведено на основании энергетического баланса системы. При этом потери мощности в промежуточных передачах учитываются введением в расчеты соответствующего КПД — ηп. Обозначим через ωд угловую скорость вала двигателя, а ωм — угловую скорость вала производственного механизма. На основании равенства мощностей получим:

![]()

откуда

(2.2)

![]()

где MC,M — момент сопротивления производственного механизма, Н·м; MС – тот же момент сопротивления, при-

в![]() еденный

к скорости вала двигателя, Н·м;

еденный

к скорости вала двигателя, Н·м;

передаточное число.

П![]() ри

наличии нескольких передач между

двигателеми

механизмом (см. рис. 2.1) с передаточными

числами

и

соответствующими КПД

ри

наличии нескольких передач между

двигателеми

механизмом (см. рис. 2.1) с передаточными

числами

и

соответствующими КПД ![]() мо-

мо-

мент сопротивления, приведенный к скорости вала двигателя, определяется формулой

![]() (2.3)

(2.3)

Приведение сил сопротивления производится аналогично приведению моментов. Если скорость поступательного движения v, м/с, а угловая скорость вала двигателя ωД , рад/с, то

![]() (2.4)

(2.4)

где FC,M — сила сопротивления производственного механизма, Н.

Отсюда приведенный к скорости вала двигателя момент сопротивления равен:

![]() (2.5)

(2.5)

В случае приведения вращательного движения к поступательному приведенное усилие

![]() (2.6)

(2.6)

Приведение моментов инерции к одной оси вращения основано на том, что суммарный запас кинетической энергии движущихся частей привода, отнесенный к одной оси, остается неизменным. При наличии вращающихся частей, обладающих моментами инерции JД, J1, J2, …,Jn и угловыми скоростями ωД, ω1, ω2, …,ωn (см. рис. 2.1), можно заменить их динамическое действие действием одного момента инерции, приведенного например, к скорости вала двигателя. В таком случае можно написать:

![]()

откуда результирующий или суммарный момент инерции, приведенный к валу двигателя:

![]() (2.8)

(2.8)

где Jд — момент инерции ротора двигателя и других элементов (муфты, шестерни и т. п.), установленных на валу двигателя.

Иногда в каталогах для двигателей указывается значение махового момента GD2, кгс ·м2. В этом случае моменты инерции ротора двигателя, кг ·м2, в системе СИ вычисляются по формуле

Jp = GD2/4, (2.9)

где D — диаметр инерции, м; G — сила тяжести (вес), кгс. Это соотношение следует из формулы, определяющей момент инерции тела массой m, кг,

J = mρ2, (2.10)

где ρ — радиус инерции, м.

Если сила тяжести выражена в ньютонах, то масса тела определяется из равенства

G = mg, (2.11)

где g = 9,81 м/с2 — ускорение свободного падения.

Момент инерции сплошного цилиндра относительно продольной оси вычисляется по формуле

J = mR2/2, (2.12)

где R — радиус цилиндра, м.

Приведение масс, движущихся поступательно, осуществляется также на основании равенства запаса кинетической энергии

![]()

Отсюда момент инерции, приведенный к валу двигателя, J = m(v/ωД)2. (2.13)

Если механизм имеет вращающиеся и поступательно движущиеся элементы, то суммарный приведенный к валу двигателя момент инерции определяется на основании (2.8) и (2.13)

![]() (2.14)

(2.14)

Для приведения момента инерции к поступательному движению нужно момент инерции заменить приведенной массой, т. е.

m = J (ωД /v)2. (2.15)

2.2. Механические характеристики производственных механизмов и электрических двигателей. Установившиеся режимы

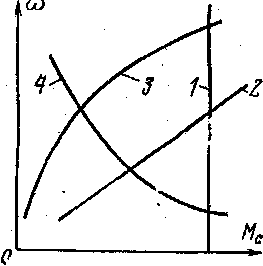

При рассмотрении работы электродвигателя, приводящего в действие производственный механизм, необходимо прежде всего выявить соответствие механических характеристик двигателя характеристике производственного механизма. Поэтому для правильного проектирования и экономичной эксплуатации электропривода необходимо изучить эти характеристики.

Зависимость между приведенными к валу двигателя скоростью и моментом сопротивления механизма ω = = f (Мс) называют механической характеристикой производственного механизма.

Различные производственные механизмы обладают различными механическими характеристиками. Однако можно получить некоторые обобщающие выводы, если воспользоваться следующей эмпирической формулой для механической характеристики производственного механизма:

![]() (2.16)

(2.16)

где MС — момент сопротивления производственного механизма при скорости ω; М0 — момент сопротивления трения в движущихся частях механизма; Мс,ном — момент сопротивления при номинальной скорости ωном; х — показатель степени, характеризующий изменение момента сопротивления при изменении скорости.

Приведенная формула позволяет классифицировать механические характеристики производственных механизмов ориентировочно на следующие основные категории:

1. Н е зависящая от скорости механическая характеристика (прямая 1 на рис. 2.4). При этом х = 0 и момент сопротивления Мс не зависит от скорости. Такой характеристикой обладают, например, подъемные краны, лебедки, механизмы подач металлорежущих станков, поршневые насосы при неизменной высоте подачи, конвейеры с постоянной массой передвигаемого материала. Сюда же могут быть отнесены с известным приближением все механизмы, у которых основным моментом сопротивления является момент трения, так как обычно в пределах рабочих скоростей момент трения изменяется мало.

2. Л и н е и н о - возрастающая механиче ская характеристика (прямая 2 на рис. 2.4). В этом случае х= 1 и момент сопротивления линейно за висит от скорости ω, увеличиваясь с ее возрастанием (для упрощения принято М0 = 0).

Такая характеристика получится, например, в приводе генератора постоянного тока с независимым возбуждением, если последний будет работать на постоянный внешний резистор.

3. Нелинейно-возрастающая (парабо- лическа я) механическая характеристи- к а (кривая 3 на рис. 2.4). Этой характеристике соответст вует х = 2; момент сопротивления Мс здесь зависит от квадрата скорости. Механизмы, обла дающие такой характеристикой, назы вают иногда механизмами с вентиля торным моментом, поскольку у вен тиляторов момент сопротивления за висит от квадрата скорости. К меха-

Рис.

2.4. Механические характеристики

производственных

механизмов.

низмам, обладающим параболической механической характеристикой, относятся также центробежные насосы, гребные винты и т. п.

4. Нелинейно-спадающая механическая характеристика (кривая 4 на рис. 2.4). При этом х = –1 и момент сопротивления MС изменяется обратно пропорционально скорости, а мощность, потребляемая механизмом, остается постоянной. Такой характеристикой обладают, например, некоторые токарные, расточные, фрезерные и другие металлорежущие станки, моталки в металлургической промышленности и т. п. Эти характеристики не исчерпывают всех практически возможных случаев, но дают представление о характеристиках некоторых типичных производственных механизмов.

Механической характеристикой электродвигателя называется зависимость его угловой скорости от вращающего момента, т.е. ω = f(М). Почти все электродвигатели обладают тем свойством, что скорость их является убывающей функцией момента двигателя.

Это относится почти ко всем обычным электродвигателям, применяемым в промышленности, т. е. к двигателям постоянного тока независимого, последовательного и смешанного возбуждения, а также к асинхронным бесколлекторным и коллекторным двигателям переменного тока. Однако степень изменения скорости с изменением момента у разных двигателей различна и характеризуется так называемой жесткостью их механических характеристик. Жесткость механической характеристики электропривода — это отношение разности электромагнитных моментов, развиваемых электродвигательным устройством, к соответствующей разности угловых скоростей электропривода, т. е.

![]() (2.17)

(2.17)

Обычно на рабочих участках механические характеристики двигателей имеют отрицательную жесткость β < 0. Линейные механические характеристики обладают постоянной жесткостью. В случае нелинейных характеристик их жесткость не постоянна и определяется в каждой точке как производная момента по угловой скорости

![]() (2.18)

(2.18)

Понятие жесткости может быть применено и к механическим характеристикам производственных механизмов. Эти характеристики можно оценивать жесткостью

![]() (2.19)

(2.19)

Механические характеристики электродвигателей можно разделить на четыре основные категории:

Абсолютно жесткая механическая характеристика (β= ∞) — это характеристика, при которой скорость с изменением момента остается неизменной. Такой характеристикой обладают синхронные двигатели (прямая 1 на рис. 2.5).

Жесткая механическая характери стика — это характеристика, при которой скорость с изменением момента хотя и уменьшается, но в малой степени. Жесткой механической характеристикой обладают двигатели постоянного тока независимого возбуждения, а также асинхронные двигатели в пределах рабочей части механической характеристики (кривая 2 на рис. 2.5).

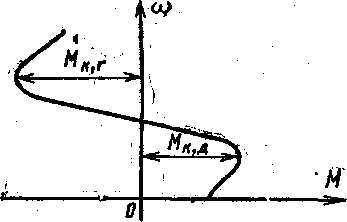

Для асинхронного двигателя жесткость в различных точках механической характеристики различна (рис. 2.6).

Между максимальными (критическими) значениями моментов в двигательном MК,Д и генераторном МК,Г режимах характеристика асинхронного двигателя имеет сравнительно большую жесткость.

3. Мягкая механическая характеристика — это характеристика, при которой с изменением момента скорость значительно изменяется. Такой характеристикой обладают двигатели постоянного тока последовательного возбуждения, особенно в зоне малых моментов (кривая 3 на рис. 2.5). Для этих двигателей жесткость не остается постоянной для всех точек характеристик.

Двигатели постоянного тока смешанного возбуждения могут быть отнесены ко второй или третьей группе в зави-

Рис. 2.5. Механические теристики двигателей.

харак-

Рис. 2.6. Механическая харак- теристика асинхронного двигателя.

симости от значения жесткости механической характери стики.

4. Абсолютно мягкая механическая характеристика (β = 0) — это характеристика, при которой момент двигателя с изменением угловой скорости остается неизменным. Такой характеристикой обладают, например, двигатели постоянного тока независимого возбуждения при питании их от источника тока или при работе в замкнутых системах электропривода в режиме стабилизации тока якоря (прямая 4 на рис. 2.5).

Работе электрического двигателя и производственного механизма в установившемся режиме соответствует равновесие момента сопротивления механизма и вращающего момента двигателя при определенной скорости, т. е. М=МС.

Изменение момента сопротивления на валу двигателя приводит к тому, что скорость двигателя и момент, который он развивает, могут автоматически изменяться и

привод будет продолжать устойчиво работать при другой скорости с новым значением момента.

Для восстановления равновесия между изменившимся моментом сопротивления и моментом двигателя во всех неэлектрических двигателях требуется участие специальных регуляторов, которые воздействуют на источник энергии, увеличивая или соответственно уменьшая подачу воды, топлива или пара. В электрических двигателях роль автоматического регулятора может выполнять ЭДС двигателя. Эта особенность электродвигателей автоматически поддерживать равновесие системы при изменяющемся моменте сопротивления является весьма ценным свойством, так как во многих случаях момент может изменяться в той или иной степени.

Изложенное иллюстрируется рис. 2.7, где приведены механическая характеристика 3 двигателя постоянного тока независимого возбуждения и две характеристики 1 и 2 производственного механизма, например конвейера, приводимого в движение этим двигателем 1.

Характеристика 1 соответствует моменту сопротивления М1 при холостом ходе конвейера. Характеристика 2 получается при большом моменте сопротивления M2 после того, как на конвейер положены транспортируемые .им детали. Вначале при холостом ходе конвейера М = М1 двигатель работает со скоростью ω1. С увеличением нагрузки двигатель тормозится, скорость его снижается, благодаря чему уменьшается ЭДС. При уменьшении ЭДС возрастают ток в якорной цепи двигателя и момент, развиваемый двигателем. Рост момента двигателя продолжается до тех пор, пока не наступит равновесие моментов М = М2 (точка ω2). Эта новая точка также является общей для механической характеристики конвейера (2) и механической характеристики электродвигателя (3).

Рассмотренные условия работы электропривода в установившемся режиме характеризуют статическую устойчивость привода, когда изменение во времени скорости и момента происходит относительно медленно в отличие от динамической устойчивости, имеющей место при переходных режимах.

Под статической устойчивостью понимается такое состояние установившегося режима ра-

1 Механические характеристики производственного механизма для удобства изображаются в первом квадранте, хотя момент сопротивления имеет отрицательный знак.

боты привода, когда при случайно возникшем отклонении скорости от установившегося значения привод возвратится в точку установившегося режима. При неустойчивом движении любое, даже самое малое, отклонение скорости от установившегося значения приводит к изменению состояния привода — он не возвращается в точку установившегося режима.

Привод статически устойчив, если в точке установившегося режима выполняется условие

![]()

или

(2.20)

![]() (2.21)

(2.21)

Условие (2.20) означает, что привод статически устойчив, если при положительном приращении угловой ско-

I Li

Рис. 2.7. Механические характеристики двигателя постоянного тока независимого возбуждения и приводимого им механизма.

Рис. 2.8. К определению статической устойчивости привода при постоянном моменте сопротивления и вентиляторной нагрузке.

рости момент двигателя окажется меньше статического момента (момента сопротивления) и привод вследствие этого затормозится до прежнего значения скорости. При отрицательном приращении угловой скорости момент двигателя окажется больше момента сопротивления и привод вследствие этого разгонится до прежнего значения скорости.

При

постоянном моменте нагрузки (прямая 1

на

рис. 2.4) статическая

устойчивость будет определяться только

жесткостью

механической характеристики двигателя,

так как ![]() Если

она отрицательна, то работа в уста-

Если

она отрицательна, то работа в уста-

новившемся режиме устойчива

![]()

как это имело место в рассмотренном случае (рис. 2.7).

Если

же использовать асинхронный двигатель

с ко-роткозамкнутым

ротором и нагрузить его постоянным

моментом

(рис. 2.8), то в точке а

![]() =

—А/В

—

0 < 0, т. е. устойчивый режим, а в точке б

=

—А/В

—

0 < 0, т. е. устойчивый режим, а в точке б

![]() = А/C

—

0 > 0, т. е. режим неустойчивый.

При работе того же двигателя на механизм

с вентиляторной

характеристикой (рис. 2.8) легко доказать,

что

во всех точках работа будет устойчивой.

= А/C

—

0 > 0, т. е. режим неустойчивый.

При работе того же двигателя на механизм

с вентиляторной

характеристикой (рис. 2.8) легко доказать,

что

во всех точках работа будет устойчивой.

Обычно при проектировании электропривода механическая характеристика производственного механизма является уже заданной. Поэтому для получения устойчивой работы в установившемся режиме для определенных скоростей и моментов сопротивления производственных механизмов необходимо подбирать механическую характеристику электродвигателя соответствующей формы. Это может быть достигнуто подбором электродвигателя соответствующего типа и изменением электрических параметров его цепей. Иногда для получения требуемых механических характеристик приходится применять специальные схемы включения электрических машин и аппаратов.

2.1. Уравнение движения электропривода

Выше были рассмотрены условия работы электропривода в установившемся режиме, когда момент, развиваемый двигателем, равен моменту сопротивления механизма и скорость привода является постоянной. Однако во многих случаях привод ускоряется или замедляется, и тогда возникает инерционная сила или инерционный момент, которые двигатель должен преодолевать, находясь в переходном режиме. Таким образом, переходным режимом электропривода называют режим работы при переходе от одного установившегося состояния к другому, когда изменяются скорость, момент и ток.

Причинами возникновения переходных режимов в электроприводах является либо изменение нагрузки, связанное с производственным процессом, либо воздействие на электропривод при управлении им, т. е. пуск, торможение, изменение направления вращения и т. п. Переходные режимы в электроприводах могут возникнуть также в ре-

зультате аварий или нарушения нормальных условий электроснабжения (например, изменения напряжения или частоты сети, несимметрия напряжения и т. п.).

Уравнение движения электропривода должно учитывать все силы и моменты, действующие в переходных режимах.

При поступательном движении движущая сила F всегда уравновешивается силой сопротивления машины Fc и

инерционной

силой

![]() ,

возникающей при изменениях

,

возникающей при изменениях

скорости. Если масса тела т выражена в килограммах, а скорость v — в метрах в секунду, то сила инерции, как и другие силы, действующие в рабочей машине, измеряются в ньютонах (кг∙м∙с-2).

В соответствии с изложенным уравнение равновесия сил при поступательном движении записывается так:

F-Fс

= m![]() . (2.22)

. (2.22)

Аналогично уравнение равновесия моментов, Н∙м, для вращательного движения (уравнение движения привода) имеет следующий вид:

![]() (2.23)

(2.23)

Уравнение

(2.23) показывает, что развиваемый

двигателем вращающий момент М

уравновешивается моментом сопротивления

Мc

на его валу и инерционным или динамическим

моментом

J![]() (2.22)

и (2.23) принято, что

(2.22)

и (2.23) принято, что

масса тела т и соответственно момент инерции привода J являются постоянными, что справедливо для значительного числа производственных механизмов.

Из анализа (2.23) видно:

1) при М > Мс dω/dt > 0, т. е. имеет место ускорение привода;

2) при М < Мс dω/dt < 0, т. е. имеет место замедле ние привода (очевидно, что замедление привода может быть и при отрицательном значении момента двигателя);

3) при М = Мс dω/dt = 0; в данном случае привод работает в установившемся режиме.

Вращающий момент, развиваемый двигателем при работе, принимается положительным, если он направлен в сторону движения привода. Если он направлен в сторону обратную движению, то он считается отрицательным.

Отметим, что знак минус перед Мс указывает на тормозящее действие момента сопротивления, что отвечает усилию резания, потерям трения, подъему груза, сжатию пружины и т. п. при положительном знаке скорости.

При спуске груза, раскручивании или разжатии пружины и т. п. перед МС ставится знак плюс, поскольку в этих случаях момент сопротивления помогает вращению привода.

Инерционный (динамический) момент (правая часть уравнения моментов) проявляется только во время переходных режимов, когда изменяется скорость привода. При ускорении привода этот момент направлен против движения, а при торможении он поддерживает движение. Инерционный момент как по значению, так и по знаку определяется алгебраической суммой моментов двигателя и момента сопротивления.

При учете сказанного о знаках моментов формула (2.23) соответствует работе двигателя в двигательном режиме при реактивном моменте сопротивления (или при потенциальном тормозящем моменте сопротивления). В общем виде уравнение движения привода может быть записано следующим образом:

![]() (2.23a)

(2.23a)

Выбор знаков перед значениями моментов в (2.23а) зависит от режима работы двигателя и характера моментов сопротивления.