- •Российский химико-технологический университет имени д.И.Менделеева

- •1.Задание по курсовому проектированию

- •2 .Введение

- •3. Подбор материалов

- •4 Материальный баланс процесса

- •4.1. Нахождение оптимального флегмового числа графическим способом .

- •4.2. Расчёт средних массовых расходов

- •5. Скорость пара и диаметр колонны

- •5.1 Расчёт скорости пара

- •5.2 Высота светлого слоя жидкости

- •5.3 Коэффициенты массопередачи и высота колонны

- •5. 4Расчёт высоты сепарационного пространства :

- •5. 5 Расчёт кинетической кривой

- •6. Гидравлическое сопротивление тарелок колонны

- •7. Тепловой расчёт

- •7. 1 Тепловой расчёт подогревателя исходной смеси

- •7. 2 Тепловой расчёт кипятильника

- •7. 3 Тепловой расчет дефлегматора .

- •7. 4 Тепловой расчёт холодильника дистиллата

- •7. 5 Тепловой расчёт холодильника кубового остатка .

- •7.6 .Тепловая изоляция колонны

- •8 . Расчет и выбор диаметров штуцеров и трубопроводов

- •9. Механический расчет.

- •9.1. Расчет толщины обечайки

- •9.2. Расчет толщины днища и крышки

- •9. 3. Подбор фланца к крышке

- •10. Расчет и подбор вспомогательного оборудования

- •10 . 1. Расчет и подбор емкостей

- •10 . 2. Расчет и подбор насосов

- •Расчет гидравлического сопротивления подогревателя.

- •Потери в линии всасывания

- •Потери в линии нагнетания

- •11. Выбор точек контроля и регулирования

- •12. Список используемой литературы

3. Подбор материалов

Конструкционный материал выбираем исходя из соображений коррозионной стойкости материала. Скорость коррозии не должна превышать 0,1 мм. в год.

Мы имеем дело с органическими жидкостями и их парами. В этом случае используются хромированные стали.

Выбираем сталь Х18Н10Т

Состав стали:

С – не более 0,12%; Si – не более 0,8%; Мn – 1-2 %;

Cr – 17-19%; Ni – 9-11%; Ti – 0,6%

Примеси: S – не более 0,02 %; P – не более 0,035%

Коэффициент теплопроводности для этой стали равен 16,4 Вт/м к

Прокладочный материал фторопласт – 4.

4 Материальный баланс процесса

4.1. Нахождение оптимального флегмового числа графическим способом .

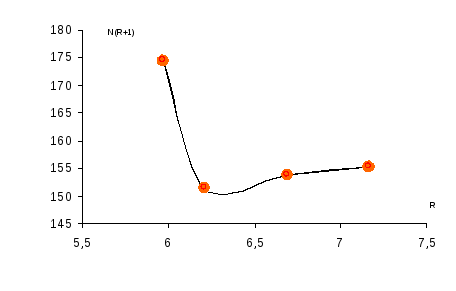

Расчёт заключается в нахождении такого флегмового числа ,которому соответствует минимальное значение N(R+ 1), пропорциональное объёму ректификационной колонны .

Равновесные данные:

|

концентрация ацетона , мол.% |

Температура,°С | |

|

х |

у | |

|

0 |

0 |

64,5 |

|

5 |

10,2 |

63,6 |

|

10 |

18,6 |

62,5 |

|

20 |

32,2 |

60,2 |

|

30 |

42,8 |

58,7 |

|

40 |

51,3 |

57,6 |

|

50 |

58,6 |

56,7 |

|

60 |

65,6 |

56 |

|

70 |

72,5 |

55,3 |

|

80 |

80 |

55,05 |

|

100 |

100 |

56,1 |

Пересчитаем массовые доли содержания спирта в исходной смеси, ректификате и кубовом остатке в мольные:

![]() ;

;

![]() кмоль / кмоль смеси

кмоль / кмоль смеси

Аналогично найдем: xP=0.662 ; xW=0,003 кмоль/кмоль смеси.

Rmin = ( xp- y*f)/( y*f - xf ) = (66,2-21,2)/(21,2-12,1)=4,78

Обычно коэффициент избытка флегмы , при котором достигается оптимальное флегмовое число, не превышает 1,3. Задавшись различными значениями коэффициентов избытка

флегмы β, определим соответствующие флегмовые числа. Графическим построением ступеней изменения концентраций между равновесной и рабочими линиями на диаграмме состав пара y- состав жидкости х , находимN.

|

β |

R |

N |

N(R+1) |

|

1,25 |

5,975 |

25 |

174,375 |

|

1,3 |

6,214 |

21 |

151,494 |

|

1,4 |

6,692 |

20 |

153,84 |

|

1,5 |

7,17 |

19 |

155,23 |

|

| |||

Расчёт на ЭВМ дал следующий результат R= 6.7129 , примем это флегмовое число за рабочее .

W= 7000/3600*(66,2-12,1)(66,2-0,3) =1,596 кг/с

P=F-W= 7000/3600 - 1.596 = 0.348 кг/с

4.2. Расчёт средних массовых расходов

Мольная масса дистиллата равна :

Mp=0,662*58,08+ 32.04*(1- 0,662)= 49,28 кг / кмоль

Средний мольный состав жидкости в верхней части колонны :

Xср.в =0,5*( Хр + Хf) = 0.39 кмоль / кмоль смеси

Средний мольный состав жидкости в нижней части колонны :

Xср.н =0,5*( Хw+ Хf) = 0.062 кмоль / кмоль смеси

Средняя мольная масса жидкости в верхней части колонны :

Mв = Ма*Xср.в + Мм*(1 -Xср.в) = 42,235кг / кмоль

Средняя мольная масса жидкости в нижней части колонны :

Mн = Ма*Xср.н + Мм*(1 -Xср.н) =33,655 кг / кмоль

Мольная масса исходной смеси :

MF= 0,121*58,08+(1-0,121)*32,04 = 35,19 кг / кмоль

Средняя массовая нагрузка по жидкости для верхней части колонны :

Lв =PRMВ/MP= 2.003 кг/с

Средняя массовая нагрузка по жидкости для нижней части колонны :

Lн =PRMн/MP= 1.596 кг/с

Средний мольный состав пара в верхней части колонны :

Yср.в =0,5*(Yр +Yf) = 0.458 кмоль / кмоль смеси

Средний мольный состав пара в нижней части колонны :

Yср.н =0,5*(Yw+Yf) = 0.113 кмоль / кмоль смеси

Средняя мольная масса пара в верхней части колонны :

M'в = Ма*Yср.в + Мм*(1 -Yср.в) = 43,953 кг / кмоль

Средняя мольная масса пара в нижней части колонны :

M'н = Ма*Yср.н + Мм*(1 -Yср.н) = 34,970 кг / кмоль

Средняя массовая нагрузка по пару для верхней части колонны :

Gв =P(R+ 1 )M'В/MP= 2.395 кг/с

Средняя массовая нагрузка по пару для нижней части колонны :

Gн =P(R+ 1 )M'н/MP= 1,906 кг/с