4 семестр - Курсовой проект / Расчет ректификационной установки (метанол-вода) - 2003 / project-3-в7

.docРасчет и выбор диаметров штуцеров и трубопроводов

Расчет трубопровода для ввода парожидкостной смеси из кипятильника в колонну:

Fтр=0,75 Fкип

где Fкип–площадь сечения трубного пространства кипятильника;

![]()

![]()

Выбираем стандартный трубопровод [1, cтр.16] d=426x11 Dy=404мм

Расчет остальных

диаметров штуцеров и трубопроводов

проводим на основании уравнения

расхода: ![]()

где:

G–расход пара или жидкости кг/с;

W–скорость пара или жидкости в трубе м/с;

r–плотность пара или жидкости кг/м3;

Стандартные трубопроводы выбираем из таблицы [1, cтр.16], результаты расчетов приведены в таблице:

|

Трубопровод |

G кг/с |

W м/с |

r кг/м3 |

D труб мм |

d miny мм |

|

Ввод греющего пара в кипятильник |

0,716 |

40,00 |

0,9 |

194х6 |

159.2 |

|

Вывод кубовой жидкости из колонны в кипятильник |

0,605 |

0,50 |

960,7 |

57х4 |

40.1 |

|

Вывод водяного конденсата из кипятильника |

0,716 |

0,50 |

950,0 |

57х4 |

43.8 |

|

Вывод пара из колонны и подача в дефлегматор |

0,847 |

30,00 |

1,090 |

194х6 |

181.6 |

|

Вывод дистиллята из дефлегматора |

0,393 |

0,30 |

755,9 |

57х4 |

47.0 |

|

Ввод и вывод воды в дефлегматор |

19,95 |

2,00 |

996,0 |

133х4 |

113.0 |

|

Подача флегмы в колонну |

0,454 |

0,30 |

755,9 |

70х3.5 |

50.5 |

|

Ввод греющего пара в подогреватель |

0,111 |

40,00 |

0,9 |

70х3.5 |

62.7 |

|

Вывод конденсата из подогревателя |

0,111 |

0,50 |

950,0 |

25х3 |

17.3 |

|

Ввод и вывод исходной смеси в подогреватель |

1,111 |

2,00 |

894,7 |

38х4 |

28.1 |

|

Ввод и вывод дистиллята из холодильника |

0,393 |

0,30 |

773,8 |

57х4 |

46.4 |

|

Ввод и вывод воды в холодильник дистиллята |

0,764 |

2,00 |

996,0 |

32х3 |

22.1 |

|

Ввод и вывод кубового остатка в холодильник |

0,718 |

0,75 |

980,0 |

45х4 |

35.3 |

|

Ввод и вывод воды в холодильник кубового остатка |

4,183 |

2,00 |

996,0 |

70х3.5 |

51.7 |

Механический расчет.

Расчет толщины обечайки

Толщину тонкостенной гладкой цилиндрической обечайки рассчитывают по формуле:

![]() [1,

cтр.398, 13-17]

[1,

cтр.398, 13-17]

где:

–толщина обечайки, м;

y–допускаемое напряжение, МПа;

j– коэффициент прочности сварных швов;

Ск–скорость коррозии, м;

dk–диаметр колонны, м;

Толщина обечайки:

![]() м

м

Необходимо соблюдение

условия:

![]()

![]() – условие выполняется.

– условие выполняется.

Выбираем стандартную толщину обечайки исходя из диаметра и давления внутри колонны [7, cтр.188, табл. 15.4] =0,01 м.

Расчет толщины днища и крышки

Для данного колонного аппарата будем использовать эллиптическое днище и эллиптическую крышку.

Толщину днища (крышки) рассчитывают по формуле:

![]() [1,

cтр.398, 13-14]

[1,

cтр.398, 13-14]

где:

–толщина днища (крышки), м;

y–допускаемое напряжение, МПа;

j–коэффициент прочности сварных швов;

Ск–скорость коррозии, м;

dk–диаметр колонны, м;

Толщина днища:

![]() м

м

Необходимо соблюдение

условия:

![]()

![]() – условие выполняется.

– условие выполняется.

Выбираем стандартное днище (и крышку) по каталогу

[7, cтр.209, табл. 16.1]

dв=1,0 м. hв=0,55 м. h=0,06 м.

Подбор фланца к крышке

Выбираем фланец исходя из внутреннего диаметра колонны и максимального допустимого давления.

Выбираем стандартный фланец [7, cтр.235, табл. 13.7]

D=1000мм

Dф=1145мм

Dб=1105мм

h=50мм

d=23мм

z=44–число болтов

Расчет и подбор вспомогательного оборудования

Расчет и подбор емкостей

Емкости для исходной смеси, кубового остатка и дистиллята подбираются на восьмичасовой рабочий день, с коэффициентом запаса 1,25.

![]() где

где

G–расход жидкости кг/с;

–плотность жидкости;

1. Емкость для исходной

смеси: ![]() м3

м3

Ёмкость с параметрами по ГОСТ 9931–79:

V=50 м3, Dвн=4,5 м, l=3,15 м.

2. Емкость для дистиллята:

![]()

Подбираем стандартную емкость с параметрами по ГОСТ 9931–79:

Vн=30 м3, Dвн=4 м, l=2,5 м.

3. Емкость для кубового

остатка: ![]()

Ёмкость с параметрами по ГОСТ 9931–79:

Vн=30 м3, Dвн=4 м, l=2,5 м.

Подбор конденсатоотводчиков

Для отвода конденсата и предотвращения проскока пара в линию отвода конденсата теплообменные аппараты, обогреваемые насыщенным водяным паром, должны снабжаться конденсатоотводчиками. Расчет поплавкового конденсатоотводчика состоит в определении диаметра условного прохода Dy по максимальному коэффициенту пропускной способности k.

k определяется из

формулы:

![]() [1,

стр. 57]

[1,

стр. 57]

где: G–расход водяного конденсата (в т/ч) ; p–перепад давления между давлением пара и давлением в линии отвода конденсата (в МПа);

1.Конденсатоотводчик для кипятильника:

![]()

по таблице [1, стр. 56] подбираем стандартный конденсатоотводчик с Dy=50 мм

2.Конденсатоотводчик для подогревателя:

![]()

по таблице [1, стр.56] подбираем стандартный конденсатоотводчик с Dy=20 мм

Расчет и подбор насосов

В установке имеется 4 насоса:

Насос для подачи исходной смеси в подогреватель;

Насос для подачи кубового остатка в холодильник;

Насос для подачи кубового остатка на склад;

Насос для подачи дистиллята на склад.

Расчёт насос для подачи исходной смеси в подогреватель по напору и мощности двигателя.

Расчет гидравлического сопротивления подогревателя.

Скорость движения в трубках:

![]() м/с

м/с

Значение критерия Рейнольдса:

![]()

Коэффициент трения определим по формуле [1, стр.69, 2–31]:

Скорость жидкости в штуцерах:

![]() м/с [1, стр.68,

2.30]

м/с [1, стр.68,

2.30]

Гидравлическое сопротивление в трубном пространстве в соответствии с формулой [1, стр.69, 2.35] будет равно:

![]()

![]()

Скорость движения жидкости во всасывающей и нагнетательной линиях одинакова, т.к. равны диаметры трубопроводов и равна 1,757 м/с.

Рассчитываем критерий Рейнольдса:

![]() т.е.

режим турбулентный.

т.е.

режим турбулентный.

Необходимый напор насоса рассчитывается по формуле:

![]() [1,

стр. 20, 1–33]

[1,

стр. 20, 1–33]

где: P1 – давление в аппарате, из которого перекачивается жидкость;

P2 – давление в аппарате, в который подается жидкость;

– плотность перекачиваемой жидкости;

Нг – геометрическая высота подъема жидкости;

hП=hП.BC+hП.HAГ – потери напора во всасывающей и нагнетательной линиях;

Потери в линии всасывания

![]() [4,

стр. 90]

[4,

стр. 90]

где:

–коэффициент трения;

lвс–длина всасывающего трубопровода;

d–диаметр всасывающего трубопровода;

–коэффициент местного сопротивления;

По значению критерия Рейнольдса и относительной шероховатости стенок стальной трубы из графика [4, стр.22, рис. 1.5] определяем коэффициент трения:

=0,0324

Коэффициенты местных сопротивлений: [4, стр.520, табл. XIII]

|

Вид сопротивления |

число сопротивлений |

|

|

вход в трубу |

1 |

0,5 |

|

вентиль |

2 |

0,6 |

|

колено |

2 |

1,1 |

å =0,5+2×0,6+2×1,1=3,9 lвс=10 м

![]()

Запас напора на кавитацию:

![]()

Потери в линии нагнетания

![]() [4,

стр. 90]

[4,

стр. 90]

Коэффициенты местных сопротивлений: [4, стр.520, табл. XIII]

|

Вид сопротивления |

число сопротивлений |

|

|

вход в трубу |

1 |

0,5 |

|

вентиль |

2 |

0,6 |

|

колено |

5 |

1,1 |

å =0,5+2×0,6+5×1,1=7,2 lнаг=50 м.

![]()

В расчете потерь напора следует также учесть гидравлическое сопротивление подогревателя потока питания.

hп общ=373/(9,81894,7)+2,31+9,63+0,61=12,60 м.

Общий напор насоса:

Н=7,5+12,6=20,1 м.

Полезная мощность насоса рассчитывается по формуле: [4, стр. 90]

Nп=G.g.H=1,111×9,81×20,1=220 Вт

Принимая КПД насоса равным 0,6; а КПД передачи от электродвигателя к насосу 0,98; рассчитаем мощность, которую должен развивать электродвигатель насоса на выходном валу:

![]()

При расчете затрат энергии на перекачивание необходимо учесть потерю энергии в самом двигателе:

![]()

Производительность насоса: Q=1,24.10-3 м3/с

По производительности, напору и полезной мощности из каталога стандартного оборудования [1, стр.38, Приложение 1.1] подбираем насос:

|

Марка |

Q м3/с |

Н м.ст.ж. |

n с-1 |

н |

электродвигатель |

|

|

|

|

|

|

|

тип |

N кВт |

|

Х8/30 |

2,410-3 |

24 |

48,3 |

0,50 |

АО2–32–2 |

4 |

Выбор точек контроля и регулирования

Учет количества и качества перерабатываемой смеси и получаемых продуктов осуществляют контрольно-измерительные приборы. В реальных условиях качество сырья и параметры системы, обеспечивающие оптимальный режим работы (параметры теплоносителей) всегда имеют отклонения от расчетных и заданных. Для устранения влияния этих факторов используют средства регулирования. У ректификационной колонны регуляторы отдельных узлов должны быть связаны между собой т.к. связаны между собой и большинство параметров при ректификации.

Точки контроля.

Контролю подлежат:

Расход, концентрация и температура исходной смеси т.к. от нее зависят основные параметры системы.

Расход, концентрация и температура дистиллята и кубового остатка, а так же расход флегмы т.к. качество продукции определяется этими параметрами.

Точки регулирования.

Уровень жидкости в кубовой части колонны регулируется расходом кубовой жидкости.

Температура исходной смеси, поступающей в колонну регулируется расходом греющего пара, подаваемого в подогреватель.

Состав пара выходящего из колонны регулируется расходом флегмы и расходом греющего пара, подаваемого в кипятильник.

Расход исходной смеси регулируется регулировочным вентилем.

Температура жидкости, выходящей из дефлегматора и холодильников, регулируется расходом холодной воды.

Температура паров, поступающих в колонну из кипятильника, регулируется подачей пара в теплообменник.

Приложения и эскизы

Эскиз одноходового теплообменника (кипятильника).

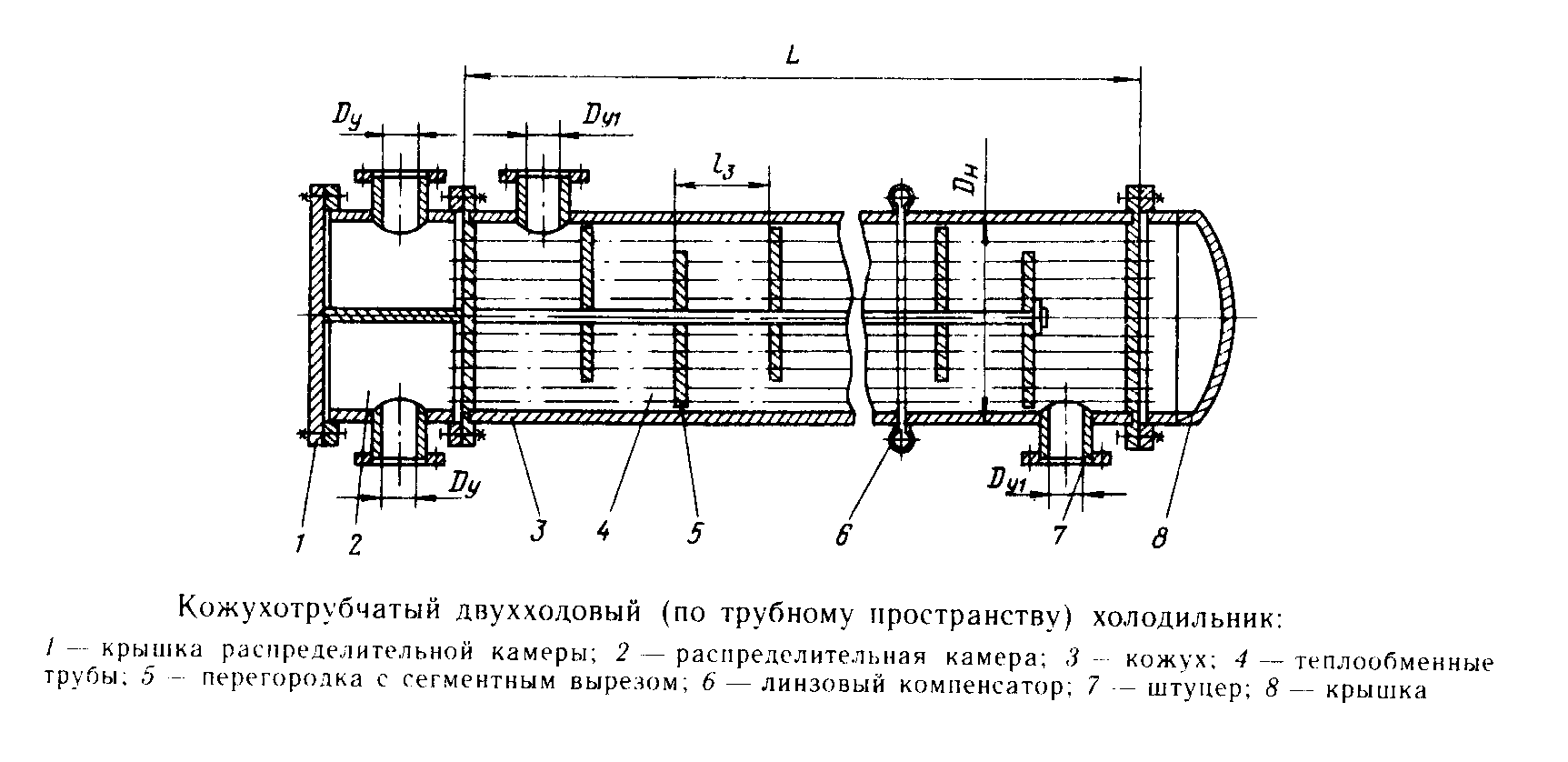

Эскиз двухходового теплообменника.

Эскиз конденсатоотводчика.

Эскиз центробежного насоса.