Правила користування приладом

Поверхня виробу, твердість якого вимірюється, повинна бути чисто обробленою. На ній не повинно бути тріщин, грубих слідів обробки, подряпин, вибоїн, а також бруду, змазки, окалини або яких–небудь покрить.

Зразок повинен щільно прилягати до вимірювального столика, не коливатись, зсовуватись при вимірюванні.

Товщина зразка для вимірювання повинна бути не менше восьмикратної глибини занурення алмазного конусу (або кульки) з тим, щоб на опорній поверхні не з’явилась випуклість .

Випробування проводиться в такій послідовності :

Встановлюється приблизна твердість зразка (за допомогою таблиць у довідниках, виходячи з виду металу).

Виходячи з меж вимірювань, вибирається та чи інша шкала (межі вимірювання встановлюються за таблицею 1.3).

Таблиця 1.3

|

Наближена твердість металу, НВ |

Шкала |

Оправка |

Наванта- ження, кг |

Умовне позначення твердості |

Допустимі межі шкали |

|

60-240 240-900 390-900 |

В С А |

стальний шарик алмазний конус алмазний конус |

100 150 60 |

HRB HRC HRA |

25-100 20-67 70-85 |

Вибирається необхідна тривалість вимірювання (нормальна чи прискорена).

У залежності від шкали вибирається і встанов-люється необхідний вантаж.

Встановлюється на відповідній вибраній шкалі наконечник.

На столик встановлюється зразок чи виріб і обертанням маховика 10 підтискують його до наконечника поки маленька стрілочка не стане проти червоної точки нанесеної на шкалі (або зразок не доторкнеться до обмежуючого чохла), а велика стрілка з похибкою ± 5 поділок на нуль шкали індикатора. Якщо велика стрілка буде відхилятися більше, ніж на 5 поділок шкали відносно «0», необхідно очистити стіл і почати вимірювання з початку. Вимірювання треба проводити ближче до центра зразка.

Обертанням барабана 9, який зв’язаний з індика-тором 26, встановити нуль шкали «С» проти кінця великої стрілки індикатора.

Плавним натискуванням руки на клавішу включи-ти в роботу привід механізму навантаження.

Зняти покази вимірювання.

Обертанням маховика 10 проти годинникової стрілки звільнити зразок, зняти з опорного стола. На кожній деталі рекомендується провести не менше трьох вимірювань.

На приладі не дозволяється проводити вимірювання твердості:

а) не однорідних по структурі металів (наприклад сірих чавунів);

б) крихких зразків і виробів; виробів, які можуть пружити (наприклад: тонкостінні труби тощо);

в) виробів товщиною менше, ніж десятикратна глибина відбитка;

г) криволінійних поверхонь при радіусі кривизни менше 15 мм, оскільки алмаз у такому випадку може зісковзнути і вийти з ладу.

Вершина алмазу повинна бути закруглена 0,2+0,05мм. Механізм включення і привід приладу повинні працювати безвідмовно, плавно і без шуму.

Визначення твердості за методом Бринеля

Одним з поширених методів вимірювання твердості є метод Бринеля. При цьому частіше всього використо-вується твердомір моделі ТШ-2. Принцип його роботи полягає у вдавлюванні кульки в метал. Твердість визнача-ється за величиною лунки, яка утворюється після вдавлю-вання.

Формула за якою визначається твердість така:

,

,

де D – діаметр кульки;

d – діаметр відбитка;

Р – навантаження.

Основною одиницею вимірювання твердості є Паскаль (Па) - це тиск, який спричиняє сила в 1Н на площу 1 м2. Оскільки це дуже мала величина, то на практиці користуються МПа (МПа=106 Па).

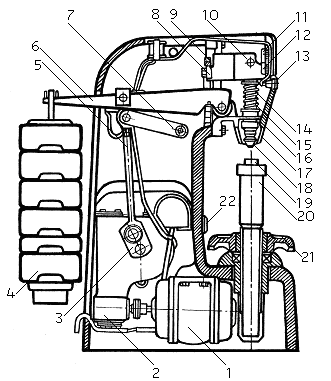

Твердомір ТШ-2 (рис.1.3) має масивний чавунний корпус, у якому розміщені основні його механізми.

Навантаження на кульку 18 утворюється вантажами 4, прикладеними до системи важелів 6 і 10.

Рис. 1.3 Прес Бринеля моделі ТШ-2

Цими вантажами створюється основне навантаження 1834, 2451, 7354, 9810, 29420 Н. Важіль 6 правим кінцем закріплений на осі 16 і за допомогою серги 9 з’єднаний з малим важелем 10, на якому закріплені призми 8 і 12. Призма 8 з’єднана з сергою 9, призма 12 упирається в жорстко закріплену на корпусі приладу подушку 11, а призма, яка розміщена в середині малого важеля 10, впирається в подушку, що запресована у верхній кінець штока 14. Він притискається до призми малого важеля 10 пружиною 15. На нижньому кінці штока 14 кріпиться оправка з кулькою 18.

Привід приладу здійснюється трьохфазним асин-хронним електродвигуном 2, який включається кнопкою 22. Він через редуктор 2 приводить у рух кривошип 3, який повертається проти напрямку руху годинникової стрілки. Кривошип 3 опускає шатун 5 і лівий кінець коромисла 7. При цьому опускається важіль 6, який опирається на нього. У цей момент навантаження, що утворюється важелем 4, передається через важіль 6 і 10 на кульку 18. У корпусі преса встановлений перемикач, привід якого з’єднаний з кінематичною схемою. Після дії навантаження і певного часу витримки перемикач автоматично змінює напрямок обертання вала двигуна 1. При цьому коромисло 7 піднімає важіль 6 і тим самим знімає навантаження – електродвигун автоматично виключається.

Зразок 19, твердість якого вимірюють, встановлю-ється на столику 20, поворотом маховика 21 зразок притискують до кульки доти, доки він не доторкнеться до обмежувача 17, при цьому пружина 15, надіта на шток 14, створює попереднє навантаження 98,1 Н.

Діаметр кульки, основне навантаження під час ви-тримки під навантаженням вибирають залежно від мате-ріалу та його товщини (таблиця 1.4).

Таблиця 1.4 Залежність діаметру кульки, навантаження і часу витримки від твердості та товщини досліджуваного зразку

|

Матеріал |

Твердість за Бринелем (НВ), Н/мм2 |

Товщина зразка, мм |

Діаметр кульки D, мм |

Навантаження |

Співвід-ношення між Р і D |

Вит-римка під наванта-женням, сек | ||

|

кгс |

Н | |||||||

|

Чорні метали |

140-450

<140

|

6-3 4-2 <2 >6 6-3 <3 |

10 5 2,5 10 5 2,5 |

3000 750 187,5 1000 250 62,5 |

29420 7354 1834 9810 2451 614 |

Р=30D2

Р=10D2

|

10 10 10 10 10 10 | |

|

Кольорові метали |

> 130

35-130

8-35 |

6-3 4-2 <2 9-3 6-3 3 6 6-3 3 |

10 5 2,5 10 5 2,5 10 5 2,5 |

3000 750 187,5 1000 250 62,5 250 62,5 15,6 |

29420 7354 1834 9810 2451 614 2451 614 153 |

Р=30D2

Р=10D2

Р=2,5D2

|

30 30 30 30 30 30 60 60 60 | |

Час витримки встановлюється за допомогою при-строю, який розташований з правої сторони в корпусі. Встановлюється він за допомогою спеціальної ручки.

Діаметр лунки на зразку вимірюються за допомогою спеціальної лупи (рис. 1.4).

Лупа

ставиться на зразок так, щоб лунка була

по центру отвору в корпусі лупи, а виріз

розміщений у сторону найбільшого

освітлення в приміщенні. Дивлячись в

окуляр спочатку добиваються чіткого

бачення шкали, а потім лунки, далі

суміщають початок шкали з краєм лунки

і відрахо-вують покази діаметру лунки.

Рекомендується лунку міря-ти у взаємоперпендикулярних напрямках, покази складають, ділять на два і таким чином ви-значають середній діаметр лун-ки.

Величину твердості зразка визначають за приведеною вище формулою, або за допомогою спеціальної таблиці.

1 – окуляр;

2 – сітка;

3 – установочне кільце;

4 – об’єктив;

5 – основа тубусу.

Рис. 1.4 Мікроскоп для вимірювання діаметру відбитка.

Точність вимірювання приладом ТШ-2 вища за виміряну приладом ТК-2. Це обумовлено тим, що вимірюванню за Бринелем підлягає більша площа зразка, ніж за Роквелом (точковий укол). Проте прилад ТШ -2 псує поверхню металу (робить лунку), тому ним не можна вимірювати готові деталі. Приладом ТШ-2 не можна вимірювати тонкі зразки, бо кулька продавлює їх і вимірювання буде дуже не точним.

Рис.1.5 Співвідношення між твердістю визначеною за методами Вікерса, Бринеля і Роквела

Попереднє навантаження регулюється шляхом переміщення обмежувача. Його величина встановлюється за допомогою спеціального динамометра, або за допомогою спеціальної мітки на стискуючій пружині, яка при 98,1 Н повинна знаходитись по центру вікна, проробленого у верхній частині корпусу.

Діапазони вимірювання твердості приладами ТК-2 і ТШ-2 перекриваються, хоча на приладі ТШ-2 вимірюються більш м’які зразки. Це видно з діаграми (рис. 1.5).