- •Основные цеха и выпускаемая продукция:

- •Цех серной кислоты

- •Асу тп производства серной кислоты на оао «Воскресенские минудобрения» на установках ск-41 и ск-48

- •Цех фосфорной кислоты.

- •Цех аммиака.

- •Очистка природного газа от серосодержащих соединений

- •Конверсия метана

- •Очистка от оксидов углерода

- •Синтез аммиака

- •Цех аммофоса.

- •Trace mode на химическом производстве "Аммофос": асутп оао "Воскресенские минеральные удобрения"

- •Тепло- и энергоснабжение предприятия

- •Водоснабжение предприятия

- •Очистка воды

Очистка от оксидов углерода

Конвертированный газ содержит 17-18 % CO2и 0,3-0,5%CO.Первая примесь-балласт для синтезааммиака, вторая - яд для катализатора.CO2 абсорбируют 19-21 % раствором моноэтаноламина (МЭА).

Карбонизация МЭА-процесс обратимый, при повышении температуры идет регенерация сорбента. Поэтому насыщенный раствор углекислоты сначала идет в теплообменник, а лишь затем в десорбер.

МЭА не поглощает CO, и выходящий газ от него не избавлен. НоCOпревращают в метан, безвредный для катализатора и инертный в синтезеаммиака.

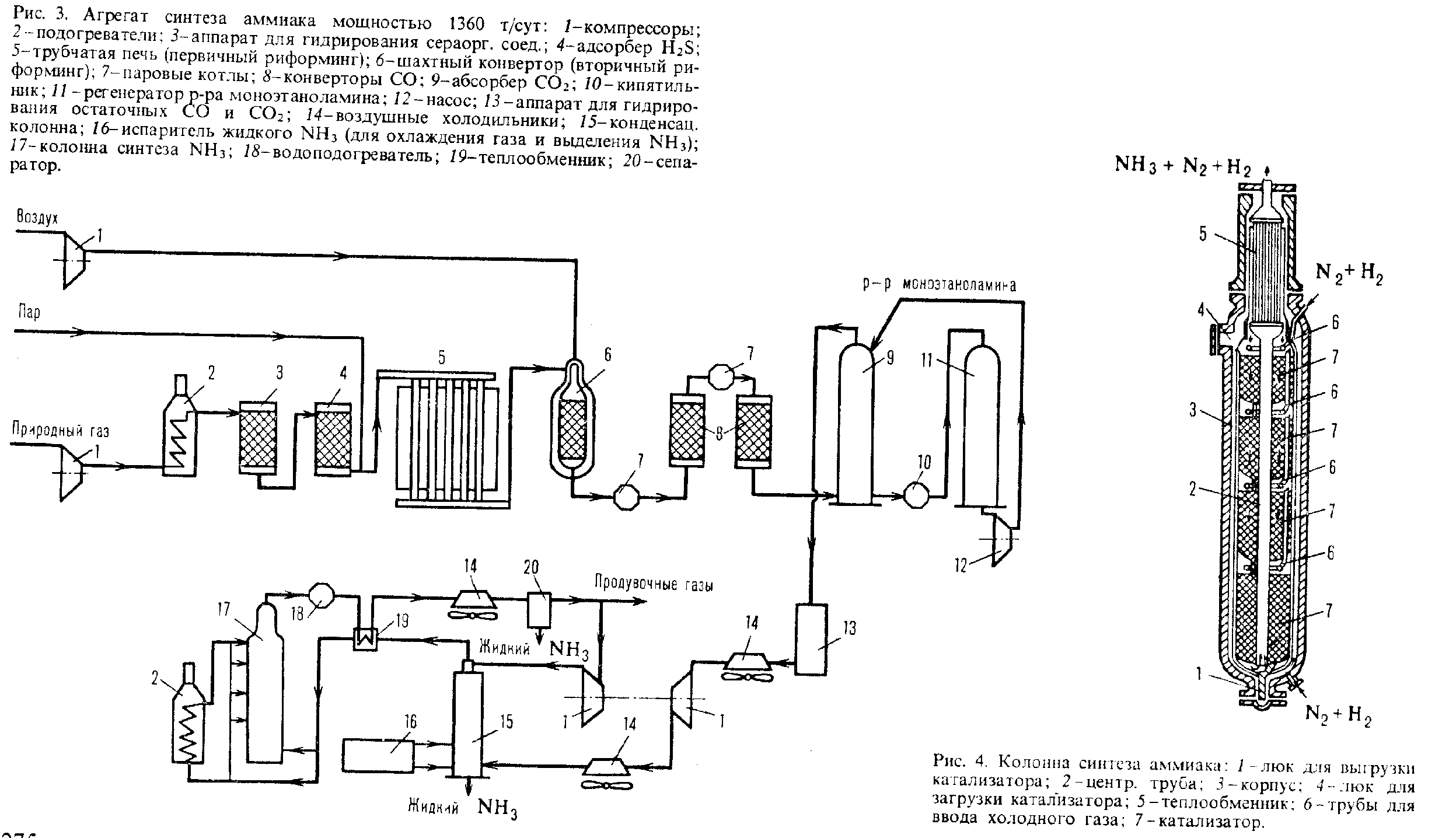

Синтез аммиака

N

2+3H22NH3+103.6 кДж

2+3H22NH3+103.6 кДж

Реакция обратимая, идет с выделением тепла и уменьшением объема. По принципу Ле-Шателье, при понижении температуры и повышении давления равновесие сдвигается в сторону увеличения содержания аммиака. Реакция идет на катализаторе-пористом железе. Он активен и термически устойчив в области 650-830 К. При давлении выше 20 МПа степень превращения более 20%. Для полноты использования азотоводородной смеси применяют рецикл - после реактора отделяют продукт(аммиак), а непрореагировавшие азот и водород возвращают в реактор. Аммиак выделяют конденсацией в воздушном холодильнике, а затем - в конденсационной колонне при температуре минус 2-5 по Цельсию.

Энерготехнологическая система в производстве аммиака.

Сжатие природного газа и технологического воздуха до 4,5 МПа, сжатие азотоводородной смеси до 32 МПа, ее циркуляция осуществляются с помощью мощных турбокомпрессоров. Ключевым является компрессор синтез-газа с частотой вращения вала 11000 об/мин. Для привода этого компрессора используется паровая турбина. Ее энергоноситель-пар с давлением до 10 МПа и температурой 720-740 К.

В производстве аммиакаимеются высокопотенциальные потоки конвертированный газ и дымовые газы послеконверсии метана .Но их энергии недостаточно для образования пара с высокими параметрами. Дополнительный источник электроэнергии - котел с огневым обогревом, установленный после трубчатой печи.

Типичная схема цеха:

Цех аммофоса.

Аммофос - двойное азотно-фосфорное концентрированное минеральное удобрение. Состоит в основном из моноаммонийфосфата с примесью диаммонийфосфата. Содержит 45-52% фосфорного ангидрида и 10-12% азота. Применяется в качестве основного удобрения и для подкормок.

NH3(г) + H3PO4 = NH4H2PO4 + (NH4)2HPO4 +Q

(NH4)2HPO4 + H3PO4 = NH4HPO4

1 ступень- 1,25 моль

2 ступень- 0,8 моль

М.О. готового продукта =1,01-1,03

Цех аммофоса состоит из трёх важнейших отделений: 1) отделение нейтрализации, 2)операционное отделение, 3)погрузка.

Сначала реагенты поступают в отделение нейтрализации, где осуществляется принятие кислот (H3PO4, H2SO4) и аммиака. Далее производят подогрев смеси. Температура зажигания смеси равна 110˚С. Аммиак подается в инжектор , далее реагирует рассол. Аппаратурное оформление первого отделения состоит из трубчатого реактора и скоростного аммонизатора-испарителя. Параметры трубчатого реактора: Т=90-130˚С ; G пульпы=25 м3/час ;GNH3=10м3/час .Выделяющиеся на его поверхности газы улавливаются адсорберами , а разряжение в реакторе создаётся вентилятором. Скоростной аммонизатор-испаритель имеет параметры:Т=105-120˚C ; GNH3=11000м3/час ; GH3PO4=40м3/час ; Gстоков=20м3/час.

Второе отделение состоит из барабанной сушки-гранулятора, типа труба в трубе. Его параметры: Твх.=950-600˚C ; Твых.=95-110˚C ;Gпульпы=35м3/час. СГБ представляет из себя барабан, установленный под углом 4˚ , в который поступает мелкая фракция ,а газы подаются через форсунки. Создаётся завеса , газ проходит через пульпу и гранулирует её. Для пробивки форсунок используется пар высокого давления и высокой температуры.

В третьем отделении осуществляется погрузка готового продукта при помощи веерного конвейера и элеваторов.