- •ТЕМА 1. КЛАССИФИКАЦИЯ МЕТАЛЛОРЕЖУЩИХ СТАНКОВ

- •Признаки классификации

- •Классификация по технологическому назначению.

- •Классификация по степени универсальности

- •Классификация по весу.

- •Классификация по точности

- •Классификация по основному размеру.

- •Обозначение станов.

- •ТЕМА 2. ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ СТАНКОВ.

- •1. Геометрические характеристики.

- •2. Точностные характеристики.

- •3. Скоростные характеристики.

- •4. Силовые характеристики.

- •ТЕМА 3. ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ СТАНКОВ.

- •1 Эффективность

- •2. Производительность

- •3. Надежность

- •4. Гибкость.

- •ТЕМА 4. ТОЧНОСТЬ МЕТАЛЛОРЕЖУЩИХ СТАНКОВ

- •1. Геометрические погрешности

- •2. Кинематические погрешности.

- •3. Упругие погрешности.

- •4. Динамические погрешности.

- •5. Температурные погрешности.

- •ТЕМА 5. ФОРМООБРАЗОВАНИЕ В МЕТАЛЛОРЕЖУЩИХ СТАНКАХ.

- •2. Метод следа

- •3. Метод касания

- •4. Метод огибания

- •ТЕМА 6. ДВИЖЕНИЯ В МЕТАЛЛОРЕЖУЩИХ СТАНКАХ.

- •1. Формообразующие движения.

- •2. Установочные движения.

- •3. Делительные движения.

- •4. Вспомогательные движения.

- •5. Управляющие движения.

- •ТЕМА 7. КИНЕМАТИКА МЕТАЛЛОРЕЖУЩИХ СТАНКОВ.

- •Кинематическая настройка станков

- •ТЕМА 8. ОСОБЫЕ МЕХАНИЗМЫ КИНЕМАТИЧЕСКИХ ЦЕПЕЙ.

- •1. Суммирующие механизмы.

- •3. Механизмы обгона

- •1.Токарно-винторезный станок модели 1К62Д.

- •2.Токарно-затыловочный станок модели К96.

- •3.Зубодолбежный станок модели 514

- •4.Зубофрезерный станок модели 5К324А.

- •5.Зубострогальный станок модели 526А.

- •6.Зуборезный станок модели 525.

- •8.Резьбофрезерный станок модели 561.

- •ТЕМА 10.ТОКАРНЫЕ АВТОМАТЫ.

- •Автоматы продольного точения

- •Составление плана обработки

- •Определение продолжительности операции и координация рабочих ходов.

- •ТЕМА 11. АВТОМАТИЧЕСКИЕ ЛИНИИ.

- •Типы автоматических линий.

- •Производительность и структура А.Л.

- •Деление сблокированной линии на потоки.

- •Деление автоматической линии на секции.

- •А.Л. ДЛЯ ОБРАБОТКИ КОРПУСНЫХ ДЕТАЛЕЙ.

- •ТЕМА 12. АГРЕГАТНЫЕ СТАНКИ.

- •Силовые головки.

- •Силовые столы.

- •Шпиндельные коробки.

- •ТЕМА 13. РОТОРНЫЕ АВТОМАТИЧЕСКИЕ ЛИНИИ.

- •Особенности роторных линий.

- •Кинематическая схема рабочего ротора.

- •ТЕМА 14. ТЕХНИЧЕСКИЕ СРЕДСТВА АВТОМАТИЧЕСКИХ ПРОИЗВОДСТВ.

- •Классификация и структурные схемы ГПС.

- •1. Станочное оборудование.

- •2. Промышленные роботы.

- •3. Транспортная система.

- •4. Накопительно-складская система.

- •5. Контрольно-измерительные средства (КИС).

- •ТЕМА15. ПРОМЫШЛЕННЫЕ РОБОТЫ

- •Классификация П.Р.

- •Кинематические структуры манипуляторов промышленных роботов.

- •Кинематический анализ механизмов манипуляторов П.Р.

ТЕМА15. ПРОМЫШЛЕННЫЕ РОБОТЫ

Промышленный робот является сложной технической системой в состав которого входит манипулятор с системой приводов, схват и устройство управ- ления, обеспечивающее автоматическую работу манипулятора.

В машиностроении промышленные роботы применяются как основное технологическое оборудование в сварочном производстве и как вспомогатель- ное для выполнения загрузочных работ. Они могут работать как самостоятель- ная единица или в составе станочного модуля.

Требования, предъявляемые к ПР.

К П.Р, работающим в составе автоматических производств, предъявляются следующие основные требования:

1.работа в автоматическом режиме при основных и вспомогательных операциях

2.автоматическая перенастройка по управляющим командам

3.стыкуемость П. Р. по всем параметрам с оборудованием, в составе ко-

торого он будет работать

4.возможность осуществлять управляющие воздействия на основное технологическое оборудование

5.надежность П.Р. работающих в автоматических технологических сис-

темах (наработка на отказ > 400 часов).

Классификация П.Р.

В настоящее время существует большое количество промышленных робо- тов. Они имеют различное конструктивное исполнение, различные системы управления, различные технические характеристики, которые определяют их технические возможности и области применения. Поэтому все промышленные роботы классифицированы. Существуют следующие основные признаки клас- сификации:

-Грузоподъемность п.р. определяется наибольшей массой изделия, ко- торой он может манипулировать в пределах зоны обслуживания (5÷500 кг).

-Подвижность корпуса: п.р. делятся на подвижные и неподвижные, а подвижные делят на напольные и подвесные.

-Количество манипуляторов: одноманипуляторные и двухманипуля- торные п.р.

-Система координат: прямоугольная система (плоская - а и пространст- венная - б) и криволинейная (полярная - в, цилиндрическая – г и сфери- ческая - д). Наиболее проста прямоугольная система координат. Конст- рукция п.р. с этой системой является наиболее простой.

-Число степеней подвижности – п.р. определяется общим числом по- ступательных и вращательных движений, без учета движений схвата (зажим – разжим). Число степеней подвижности до 3 - малая, 4-5 – средняя, более 6 – высокая.

-Тип приводов: пневмоприводы (цилиндры, турбинки); гидроприводы; электропривод. Роботы с электроприводом обладают большой техноло- гической гибкостью, просты в обслуживании и надежны в работе.

-Точность позиционирования – этот парметр определяет точность выхо- да рабочего органа манипулятора в заданной точке и точность воспро- изведения заданной траектории. У транспортных роботов точность по- зиционирования 1 мм. У роботов с высокой точностью погрешности менее 0,1 мм.

-Степень универсальности. Специализированные п.р и универсальные. Специализированные п.р. предназначены для выполнения однотипных операций, в пределах которых обладают необходимой гибкостью. Уни- версальные п.р. способны осуществлять самые разнообразные операции при широкой номенклатуре изделий.

-Тип управления. Программное и адаптивное. Программное управление: цикловое, позиционное. контурное.

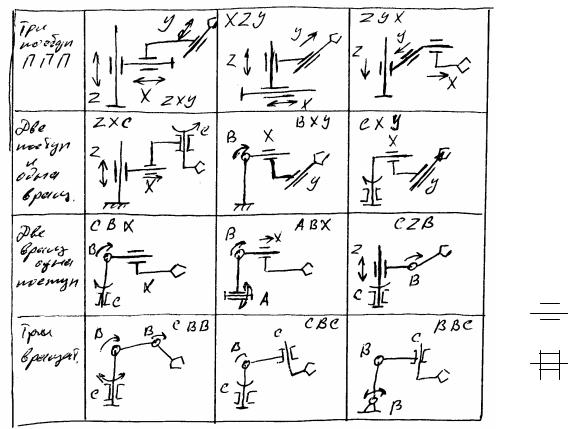

Кинематические структуры манипуляторов промышленных роботов.

Заданному числу степеней подвижности могут соответствовать различные варианты кинематической структуры манипулятора, зависящие от вида и по- следовательности расположения кинематических пар – вращательных и посту- пательных.

Для каждого сочетания пар возможно несколько структурных схем

X Y Z -

поступа-

тельное переме-

щение влоль со- ответст-

вующих осей.

A B C –

вращение

вокруг осей соот- ветствен-

П П

П В

При изменении соотношения длин звеньев руки манипулятора меняется конфигурация рабочего пространства. Из-за конструктивных ограничений в звеньях манипулятора в рабочем пространстве имеются мертвые зоны, т.е. не- доступные для кисти руки.

Ориентирующие движения манипулятора зависят от кинематической структуры кисти руки

Разработка или выбор структурной кинематической схемы позволяет раз- работать конструктивно-компоновочную схему промышленного робота. Выбор конструктивно-компоновочной схемы П.Р. зависит от его назначения, техниче- ской характеристики и в особенности конструкции обслуживаемого оборудова- ния.

Кинематический анализ механизмов манипуляторов П.Р.

Кинематический анализ включает в себя две задачи: прямую и обратную. Прямая задача – определение положения схвата по координатам всех промежу- точных звеньев.

Обратная задача – определение координат всех звеньев манипулятора по известным координатам схвата.

Существует два основных метода анализа пространственных механизмов при решении прямой задачи – геометрический и тензорно-матричный.

Особенностью тензорно-матричного способа является задание уравнений замкнутости в матричной форме. В этих уравнениях заключены все геометри- ческие характеристики относительного расположения звеньев механизма.

Применение матриц четвертого порядка в тензорно-матричном способе, дают возможность отобразить одной матрицей вращение и поступательное пе- ремещение одной системы координат относительно другой системы координат.

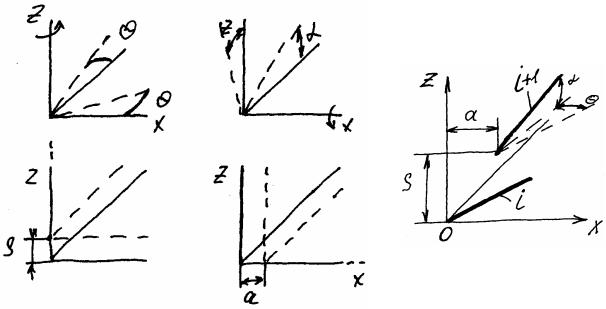

Предполагается, что движения звеньев манипулятора по степеням свободы могут быть одного из двух типов – поступательное и вращательное, каждое из них совершается в локальной системе координат, связанной с соответствую- щим звеном механизма.

Система координат «i» преобразуется в систему «i+1» с помощью двух вращений, двух переносов выполняемых в такой последовательности:

1)вращение вокруг оси zi на угол qi+1 до тех пор, пока ось xi не станет па- раллельной оси xi+1

2)перенос вдоль оси zi на величину Si+1 после которого начало координат оказывается в точке пересечения с осью zi общего перпендикуляра, про- веденного к осям zi и zi+1

3)перенос вдоль оси xi+1 на величину аi+1 обеспечивающего совмещение

начал систем координат

4)вращение вокруг оси xi+1 на угол ai+1 для совмещения осей z. Переменной величиной вращательной пары является угол q, а переменной

величиной поступательной пары является перемещение S.

Если представить некоторую звено в системе координат i+1 вектором Ri+1, то соотношения между координатными системами звеньев i и i+1 может быть

выражено

Ri = Ai+1 × Ri+1

где: |

|

|

- Cosα |

|

|

|

Sinα |

|

|

|

|

|

|

|

|

æCosQ |

i+1 |

i+1 |

× SinQ |

i+1 |

i+1 |

× SinQ |

i+1 |

a |

i+1 |

×CosQ |

i+1 |

ö |

|||

ç |

|

|

|

|

|

|

|

÷ |

|||||||

ç SinQi 1 |

Cosαi 1 ×CosQi 1 |

- Sinαi 1 ×CosQi 1 |

ai 1 |

× SinQi 1 |

÷ |

||||||||||

A = ç |

0 |

+ |

+ |

+ |

|

+ |

|

+ |

|

+ |

Si+1 |

+ |

÷ |

||

ç |

|

Sinαi+1 |

|

Cosαi+1 |

|

|

|

|

÷ |

||||||

ç |

0 |

|

|

0 |

|

|

|

|

0 |

|

|

|

1 |

|

÷ |

è |

|

|

|

|

|

|

|

|

|

|

ø |

||||

Если нулевому звену (основанию) поставить в соответствие систему коор- динат связанную с полом, то можно перейти от любого звена к системе коорди- нат звена «0» следующим образом:

R0 = A1 × A2 ×L × Ai × Ri или R0 = T × Ri

где:

T = A1 × A2 ×L × Ai i – матрица преобразования i-го звена, которая описывает его положение в системе координат пола.