- •ТЕМА 1. КЛАССИФИКАЦИЯ МЕТАЛЛОРЕЖУЩИХ СТАНКОВ

- •Признаки классификации

- •Классификация по технологическому назначению.

- •Классификация по степени универсальности

- •Классификация по весу.

- •Классификация по точности

- •Классификация по основному размеру.

- •Обозначение станов.

- •ТЕМА 2. ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ СТАНКОВ.

- •1. Геометрические характеристики.

- •2. Точностные характеристики.

- •3. Скоростные характеристики.

- •4. Силовые характеристики.

- •ТЕМА 3. ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ СТАНКОВ.

- •1 Эффективность

- •2. Производительность

- •3. Надежность

- •4. Гибкость.

- •ТЕМА 4. ТОЧНОСТЬ МЕТАЛЛОРЕЖУЩИХ СТАНКОВ

- •1. Геометрические погрешности

- •2. Кинематические погрешности.

- •3. Упругие погрешности.

- •4. Динамические погрешности.

- •5. Температурные погрешности.

- •ТЕМА 5. ФОРМООБРАЗОВАНИЕ В МЕТАЛЛОРЕЖУЩИХ СТАНКАХ.

- •2. Метод следа

- •3. Метод касания

- •4. Метод огибания

- •ТЕМА 6. ДВИЖЕНИЯ В МЕТАЛЛОРЕЖУЩИХ СТАНКАХ.

- •1. Формообразующие движения.

- •2. Установочные движения.

- •3. Делительные движения.

- •4. Вспомогательные движения.

- •5. Управляющие движения.

- •ТЕМА 7. КИНЕМАТИКА МЕТАЛЛОРЕЖУЩИХ СТАНКОВ.

- •Кинематическая настройка станков

- •ТЕМА 8. ОСОБЫЕ МЕХАНИЗМЫ КИНЕМАТИЧЕСКИХ ЦЕПЕЙ.

- •1. Суммирующие механизмы.

- •3. Механизмы обгона

- •1.Токарно-винторезный станок модели 1К62Д.

- •2.Токарно-затыловочный станок модели К96.

- •3.Зубодолбежный станок модели 514

- •4.Зубофрезерный станок модели 5К324А.

- •5.Зубострогальный станок модели 526А.

- •6.Зуборезный станок модели 525.

- •8.Резьбофрезерный станок модели 561.

- •ТЕМА 10.ТОКАРНЫЕ АВТОМАТЫ.

- •Автоматы продольного точения

- •Составление плана обработки

- •Определение продолжительности операции и координация рабочих ходов.

- •ТЕМА 11. АВТОМАТИЧЕСКИЕ ЛИНИИ.

- •Типы автоматических линий.

- •Производительность и структура А.Л.

- •Деление сблокированной линии на потоки.

- •Деление автоматической линии на секции.

- •А.Л. ДЛЯ ОБРАБОТКИ КОРПУСНЫХ ДЕТАЛЕЙ.

- •ТЕМА 12. АГРЕГАТНЫЕ СТАНКИ.

- •Силовые головки.

- •Силовые столы.

- •Шпиндельные коробки.

- •ТЕМА 13. РОТОРНЫЕ АВТОМАТИЧЕСКИЕ ЛИНИИ.

- •Особенности роторных линий.

- •Кинематическая схема рабочего ротора.

- •ТЕМА 14. ТЕХНИЧЕСКИЕ СРЕДСТВА АВТОМАТИЧЕСКИХ ПРОИЗВОДСТВ.

- •Классификация и структурные схемы ГПС.

- •1. Станочное оборудование.

- •2. Промышленные роботы.

- •3. Транспортная система.

- •4. Накопительно-складская система.

- •5. Контрольно-измерительные средства (КИС).

- •ТЕМА15. ПРОМЫШЛЕННЫЕ РОБОТЫ

- •Классификация П.Р.

- •Кинематические структуры манипуляторов промышленных роботов.

- •Кинематический анализ механизмов манипуляторов П.Р.

ТЕМА 12. АГРЕГАТНЫЕ СТАНКИ.

Назначение и компоновка.

Агрегатными называются станки, состоящие из нормализованных узлов (агрегатов).

Эти станки используются для многоинструментальной обработки загото- вок в условиях крупносерийного и массового производства.

На Агрегатных станках производится сверление, растачивание, нарезание резьбы и фрезерование плоскостей в корпусных деталях.

Преимущества применения агрегатных станков заключается в следующем:

1)значительное сокращение времени на проектирование и изготовление

станка

2)высокая производительность, обусловленная многоинструментальной обработкой и минимальным количеством вспомогательных движений.

3)удешевление обработки заготовок благодаря высокой производительно-

сти и простоте обслуживания станка

4)возможность использования части агрегатов при изменении объекта производства.

При установившейся номенклатуре деталей возможно создание агрегатных станков с переналадкой на обработку заготовок деталей нескольких типоразме- ров. Агрегатные станки могут работать как самостоятельная единица станочно- го парка или входить в состав А.Л.

В большинстве случаев на агрегатных станках производится обработка не- сколькими инструментами неподвижной заготовки. Это позволяет осуществ- лять рабочие перемещения агрегатов, несущих инструмент в одном направле- нии и обрабатывать заготовки, одновременно с нескольких сторон.

Компоновка агрегатных станков зависит от размеров и конфигурации из- готовленной детали, а также от возможности совмещения необходимых для об- работки операций.

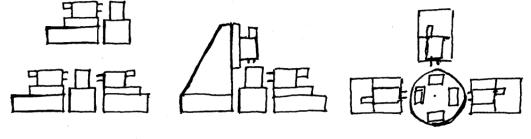

Существуют три основных типа компоновки:

-горизонтальная;

-вертикальная;

-комбинированная

и целый ряд дополнительных, таких как:

-горизонтальная односторонняя;

-горизонтальная двухсторонняя;

-горизонтальная трехсторонняя

-комбинированная вертикальная и горизонтальная двухсторонняя

и так далее Агрегатные станки классифицируют на следующие основные группы:

1)станки с неподвижно установленной обрабатываемой деталью с одно-

временной или последовательной работой силовых головок

2)станки с поступательным перемещением деталей и с последовательно-

параллельной работой силовых головок

3)станки с вертикальной осью вращения позиционного стола и с после- довательно-параллельной работой силовых головок

4)станки с горизонтальной осью вращения позиционного стола и с по- следовательно-параллельной работой силовых головок.

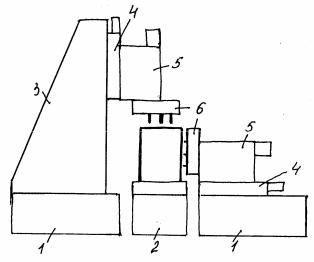

Основные узлы агрегатных станков (см. рис.).

Агрегатные станки в большин- стве случаев имеют следующие ос- новные узлы: корпусные детали (станина, колонная, подставка); си- ловые головки; силовые столы; по- воротные столы; шпиндельные ко- робки.

1 - станина

2 - подставка

3 - стойка

4 - силовой стол

5 - силовая головка

6 - инструментальные головки.

7 – поворотный стол

Силовые головки.

Силовые головки предназначены для сообщения режущим инструментам главного движения и движения подачи.

Различают самодействующие и несамодействующие силовые головки. Самодействующими силовыми головками называются агрегаты, сооб-

щающие инструменту вращательное (главное) и поступательное (подача) дви- жения.

Несамодействующие головки сообщают инструменту только вращательное движение, а привод поступательного перемещения головке сообщается сило- вым столом.

Подача инструмента в силовых головках может осуществляться:

1.Перемещением корпуса головки, несущего шпиндельную коробку

2.Перемещением пиноли с инструментом при неподвижном корпусе. Вращение рабочих шпинделей осуществляется от двигателя расположен-

ного на корпусе головки.

Для реализации движения подачи применяются кулачковые механизмы с плоским или цилиндрическим кулачком, винтовые передачи, а так же гидро и реже пневмоцилиндры.

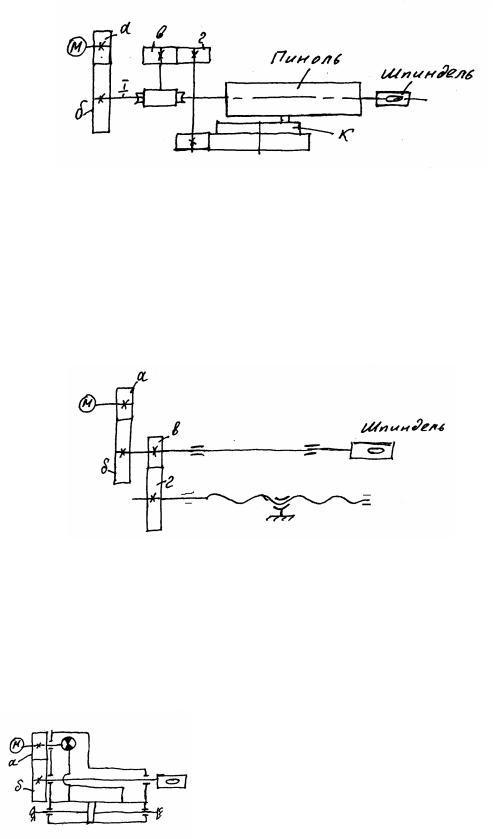

Рассмотрим схемы некоторых головок.

Механическая плоскокулачковая От электродвигателя через сменные зубчатые колеса «а» и «б», при помо-

щи которых осуществляется настройка на заданную скорость резания, движе- ние передается на шпиндель головки. Через червячную передачу движение с первого вала передается на сменные шестерни «в» и «г», при помощи которых осуществляется настройка на заданную скорость подачи. Далее через промежу- точную шестерню на шестерню – кулачок «К». В паз кулачка входит толкатель

жестко соединенный с пинолью головки. При вращении кулачка пиноль получает возвратно-поступательное движение вдоль своей оси.

Эти головки предназначены для работ с небольшими осевыми усилиями. Преимущества: компактность, простота обслуживания. Недостатки небольшой ход инструментов, изменение длины хода инструмента осуществляется только сменой кулачка.

Механическая с винтовым приводом.

Главное движение передается от электродвигателя через сенные шестерни «а» и «б» на шпиндель. Движение подачи со шпинделя через сменные шестер- ни «в» и «г» передается на винтовое тяговое устройство. Эти головки приме- няются для сверлильных, резьбонарезных, расточных и фрезерных работ. Пре- имущества: высокая надежность, достижима любая длина хода инструмента, воспринимает большие осевые усилия. Недостатки: более сложная система управления, невысокая точность позиционирования.

Самодействующая гидравлическая.

|

Эти головки получили наибольшее распро- |

|

странение. Они обладают наименьшими размера- |

ми |

и обеспечивают высокую точность обработки, |

бесступенчатое регулирование.

Недостатки: невозможность нарезания резьбы без копирных устройств, наличие сложной гидравлической схемы.

Несамодействующая силовая головка.

Несамодействующие силовые головки предназначены толь для реализации главного движения они имеют простейшую конструкцию. Для реализации дви- жения подачи здесь требуются силовые столы.

Силовые столы.

Силовые столы предназначены для продольного перемещения несамодей- ствующих силовых головок. Применяют силовые столы с винтовым или гид- равлическим приводом.

Основной рабочий цикл силового стола: ускоренный подвод, рабочая по- дача, выдержка на жестком упоре (для гидравлических столов), быстрый отвод.

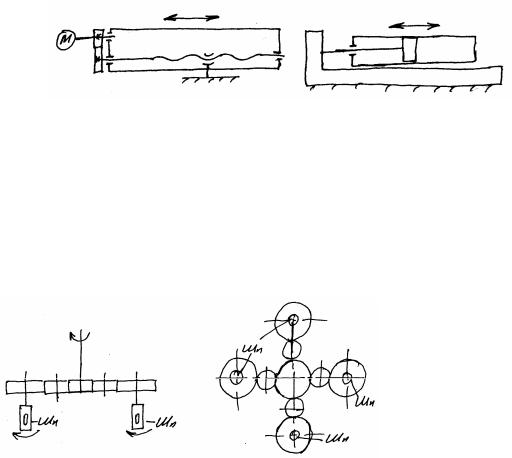

Шпиндельные коробки.

Шпиндельные коробки предназначены для сообщения вращательного движения режущим инструментам. Они представляют собой узлы, в которых размещены шпиндели, промежуточные валы и редукторные колеса, передаю- щие вращение к шпинделям от приводного вала силовой головки.

Конструкции шпиндельных коробок зависят от количества и взаимного расположения отверстий или

поверхностей обрабатываемых деталей.

При разработке кинематических схем шпиндельных коробок не рекомендуется использовать шпиндели в качестве валов, приводящих во вращение группу других шпинде- лей.