- •1.5 Назначение комплексов показателей для контроля зубчатого колеса

- •2 Расчет и выбор переходной посадки неподвижного соединения с дополнительным креплением

- •2.2 Расчет калибров скоб

- •4 Выбор универсальных измерительных средств

- •6.2 Расчет размерной цепи теоретико- вероятностным методом

- •6.1 Расчет размерной цепи методом максимума и минимума

- •Литература

6.2 Расчет размерной цепи теоретико- вероятностным методом

Согласно сборочному чертежу редуктора при сборке необходимо обеспечить зазор между торцом подшипника и крышкой, устанавливаемых на вал в пределах S = 0,…1,2 мм.

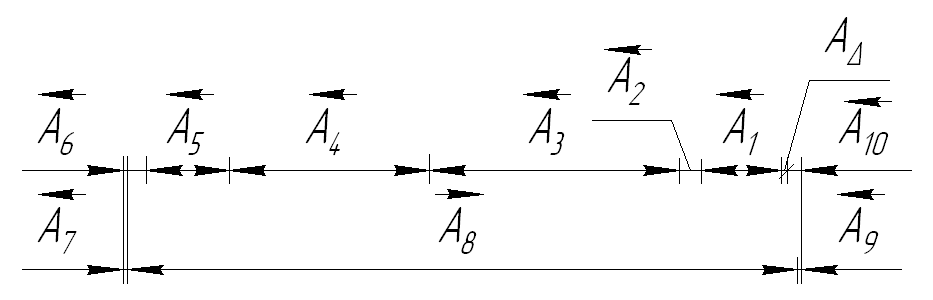

По сборочному чертежу вала выявляем все звенья размерной цепи А (А1…А8), участвующие в решении поставленной задачи. Вычерчиваем отдельно размерную цепь (рисунок 1). Выявленная размерная цепь содержит более пяти звеньев, в конструкции редуктора не предусмотрено использование детали, являющейся компенсатором, следовательно, в качестве метода достижения точности замыкающего звена принимаем метод неполной взаимозаменяемости.

Рисунок 1 - Схема размерной цепи А

Размерная цепь – совокупность размеров образующих замкнутый контур и участвующих в решении поставленной задачи.

При расчете размерной цепи теоретико-вероятностным методом точность замыкающего звена обеспечивается не у всех изделий, а только у заранее обусловленной их части.

Метод основан на том, что при решении учитываются не предельные значения размеров, а вероятность их сочетания.

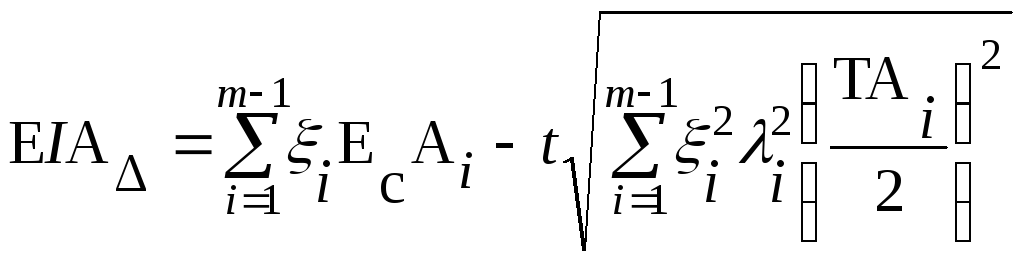

Достижение точности замыкающего звена методом неполной взаимозаменяемости предусматривает наличие заданного процента бракованных изделий после сборки. Рассчитаем размерную цепь А теоретико-вероятностным методом с процентом риска Р=1%. Расчет ведем согласно рекомендациям [5].

Исходные данные:

- замыкающее звено А = 0…1,2 мм;

- процент риска Р = 0,1 %;

- коэффициент риска t = 3,29;

- коэффициент, характеризующий закон рассеяния размеров 2i =1/9.

Записываем

параметры замыкающего звена в удобном

для дальнейшего расчета виде: А

=![]() ,

,

Конструктивно по сборочному чертежу редуктора устанавливаем номинальные размеры составляющих звеньев.

А1 = мм; А2 = мм; А3 = мм; А4 = мм;

А5 = мм; А6 = мм; А7 = мм; А8 = мм;

А9 = мм; А10 = мм;

Размеры звеньев А1 и А5 равны ширине кольца подшипника (B = мм).

Проверяем правильность определения номинальных размеров составляющих звеньев по формуле

,

,

АΔ= А7 + А8 + А9 – ( А 1 + А 2 + А 3 + А 4 + А5 + А 6 + А10) ;

АΔ = + + - ( + + + + + + ) = 0 мм.

Записываем параметры замыкающего звена:

- номинальный размер А = 0 мм;

- допуск замыкающего звена

ТА = ЕSА - EI А,

ТА = + - 0 = мм.

Определяем координату середины поля допуска замыкающего звена

,

,

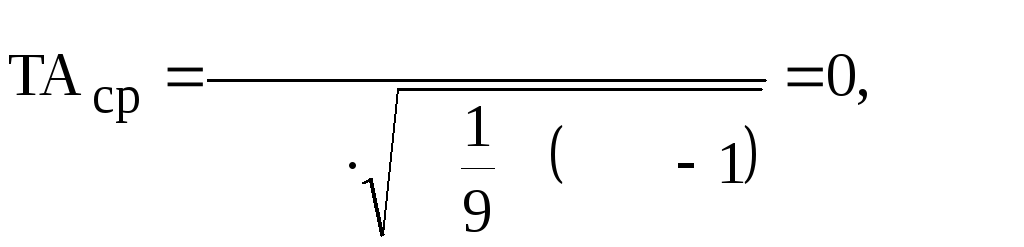

![]() мм.

мм.

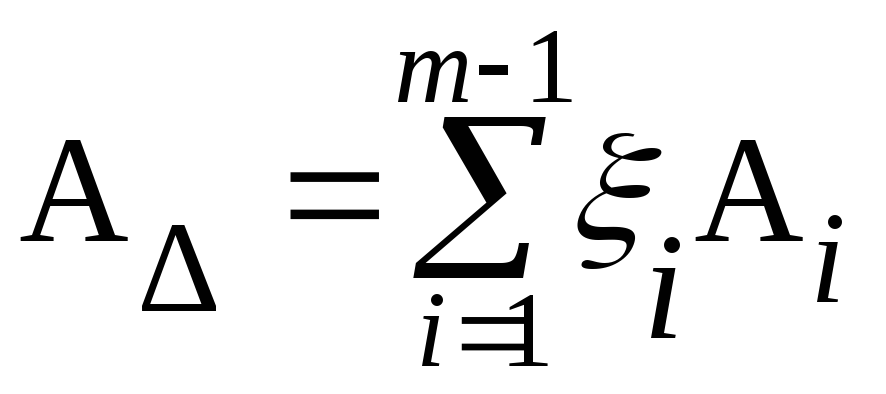

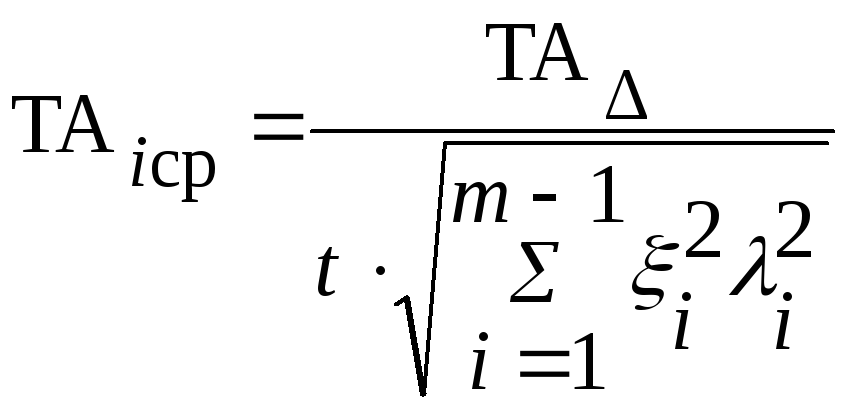

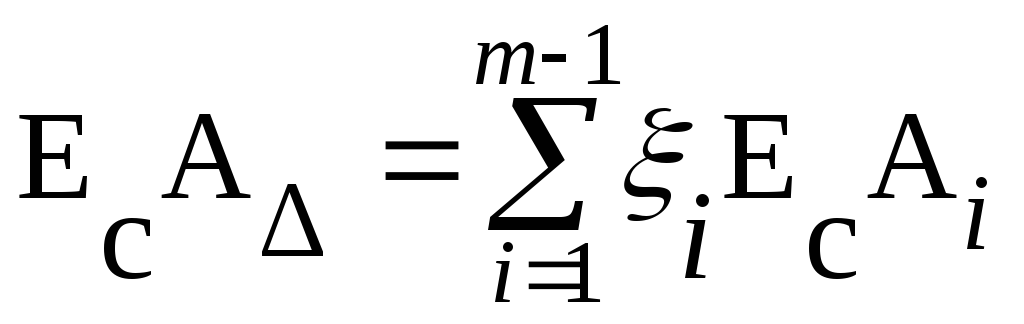

Решаем задачу методом равных допусков. Для этого определяем среднюю величину допусков размеров составляющих звеньев по формуле

,

,  мм.

мм.

Ориентируясь на полученное значение среднего допуска ТАcр = мкм для составляющих звеньев, учитывая их номинальные размеры назначаем стандартные допуски по ГОСТ 25.346-82 кроме звена А8 и А1, А5.

ТА2 = мкм; ТА6 = мкм; ТА3 = мкм; ТА8 = мкм;

ТА4 = мкм; ТА9 = мкм; ТА10 = мкм.

Для звеньев А1, А5 допуски выбираем из таблицы стандарта для подшипников ГОСТ 520-71 на ширину колец подшипника в зависимости от внутреннего диаметра и класса точности ТА1 = ТА5 = мкм;

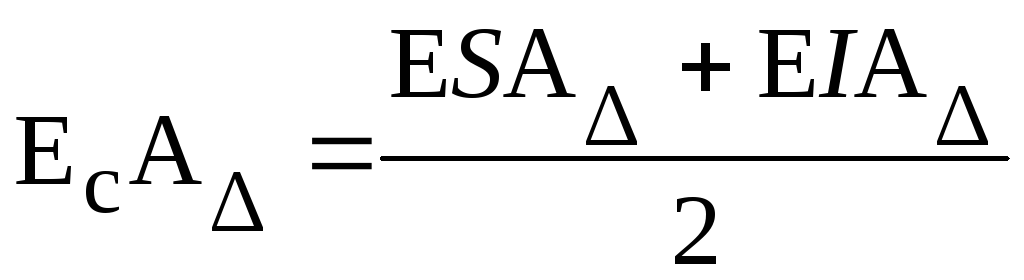

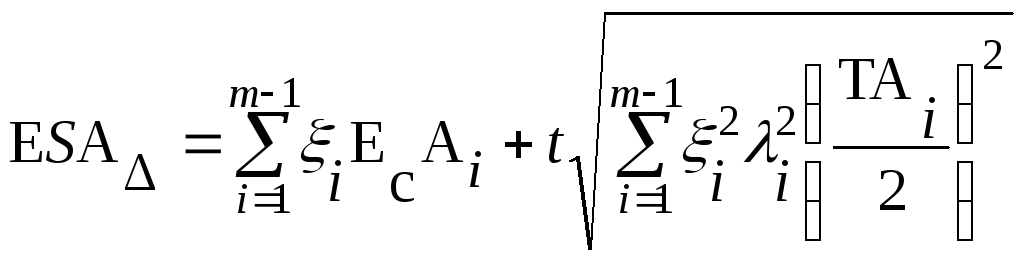

Допуск на размер оставшегося звена А8 назначаем, используя формулу:

![]() ;

; ![]()

ТА8 = мкм.

Для охватывающих звеньев допуск задается в «+», как для основного отверстия (Н), а для охватываемых в «-», как для основного вала (h). Для размеров деталей типа ступеней симметричное расположение отклонений в «±» (для звеньев А7, А10 - ступень крышки):

А1 = -0, мм; А2 = -0, мм; А3 = -0, мм; А4 = -0, мм; А5 = -0, мм; А6 = ± 0,0 мм; А7 = -0, ; А9 = -0, ; А10 = ± 0, мм.

Для определения координаты середины поля допуска звена А8 определим координаты середин полей допусков составляющих звеньев:

ЕсА1 = - мкм, ЕсА2 = - мкм, ЕсА3 = - мкм,

ЕсА4 = - мкм, ЕсА5 = - мкм, ЕсА6 = 0 мкм,

ЕсА7 = - мкм, ЕсА9 = - мкм, ЕсА10 = 0 мкм.

Координату середины поля допуска звена А8 найдем из выражения:

,

,

+

=

![]() +

(- ) + (- ) - (- - - - - - 0 - 0)

+

(- ) + (- ) - (- - - - - - 0 - 0)

![]() =

мкм.

=

мкм.

Определяем предельные отклонения оставшегося звена

![]() ,

,

![]()

А8![]() мм.

мм.

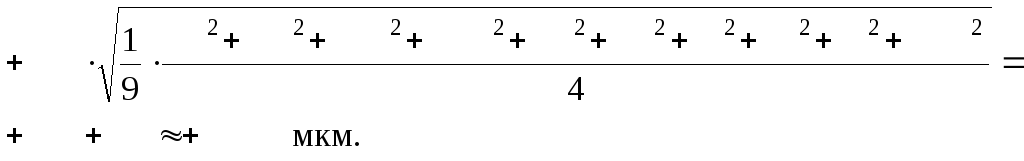

Проведем проверку правильности расчетов размерной цепи.

Если расчеты размерной цепи выполнены правильно, тогда будут выполняться условия:

,

,

![]() =

- + (- ) + (- )

- (- - - - - - 0 - 0) +

=

- + (- ) + (- )

- (- - - - - - 0 - 0) +

,

,

![]() =

- + (- ) + (- )

- (- - - - - - 0 - 0) -

=

- + (- ) + (- )

- (- - - - - - 0 - 0) -

Так как расчетные ESA и EIA близки к исходным, то размерная цепь решена правильно.