- •ТЕМА 12. СПЕЦИАЛИЗИРОВАННЫЕ СПОСОБЫ ШТАМПОВКИ

- •12.1 ВАЛЬЦОВКА

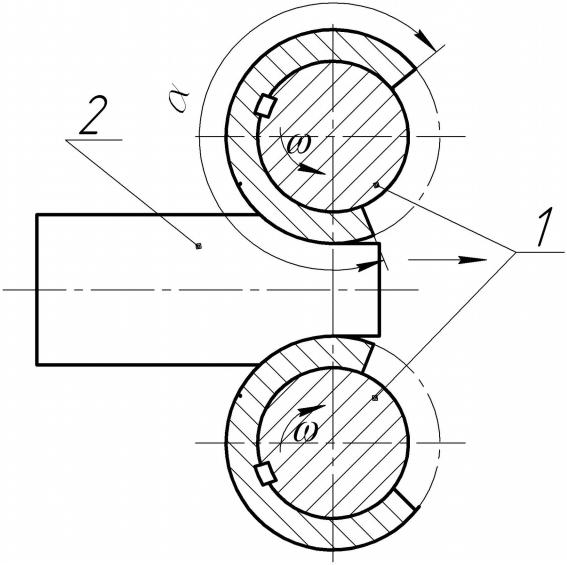

- •Рисунок 12.1 – Схема процесса вальцовки

- •12.2 РОТАЦИОННАЯ КОВКА

- •Течение металла происходит в обе стороны от нейтрального сечения О-О. Форма бойков может

- •12.3 ПРОКАТКА

- •Для средних и более размеров заготовок, например, валов электродвигателей применяют двух и трехвалковые

- •Технические характеристики станов поперечно-клиновой прокатки

- •Точность прокатки по диаметральным размерам ± 1,0 % от диаметра исходной заготовки. Как

- •Рисунок 12.5 – Эскиз ребристой трубы и схема расположения инструментов – кольцевых калибров

- •Широкое распространение в промышленности получил простой и универсальный способ прокатки винтов и червяков

- •Техническая характеристика станов для горячей прокатки червячных валов

- •Сущность процесса поперечно-винтовой прокатки заготовок периодических профилей (ступенчатых валов) состоит в том, что

- •12.4 РАСКАТКА КОЛЬЦЕВЫХ ЗАГОТОВОК

- •Принцип работы. Исходная заготовка 1 помещается между валками 2 и 3. Наружный валок

- •12.5 ПНЕВМОЦЕНТРОБЕЖНАЯ ОБРАБОТКА ВНУТРЕННИХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ ЗАГОТОВОК

- •Рисунок 12.8 – Схема процесса и инструмента при ПЦО

- •Сила, действующая на обрабатываемую поверхность со стороны каждого из шаров, равна

- •12.6 НАКАТКА ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС, ШЛИЦЕВ

- •Рисунок 12.9 – Схема накатывания зубьев шестерни с осевой подачей инструмента

- •При накатывании зубьев шестерни с радиальной подачей инструментальных модулей происходит их формообразование.

- •Таблица 12.1 – Схемы накатки и других способов формирования шлицев

- •Способ

- •Способ

- •Способ

- •Способ

- •Способ

- •12.7 ХОЛОДНАЯ ОБЪЕМНАЯ ШТАМПОВКА

- •Рисунок 12.10 – Схемы ХОШ:

- •ХОШ обеспечивает 8 – 12 квалитет точности и шероховатость поверхности

- •Таблица 12.2 – Единичная степень деформации по переходам

- •Таблица 12.3 – Рекомендуемые (предельно допустимые) суммарные относительные деформации при выдавливании

- •Для расчета суммарной деформации по сечению штампованной детали по каждому переходу позиции используют

- •Логарифмируя в натуральных логарифмах уравнение (12.1), получим

- •Пример 1. Разработать технологию изготовления холодной объемной штамповкой болта со сферической головкой (рисунок.

- •Из закона постоянства объема следует

- •Рисунок 12.12 – Технологические переходы при холодной объемной штамповке болта со сферической головкой

- •На основании изложенного выше о единичных степенях деформации определяют интегральные показатели степени деформации

- •Контрольные вопросы

ТЕМА 12. СПЕЦИАЛИЗИРОВАННЫЕ СПОСОБЫ ШТАМПОВКИ

•12.1 Вальцовка

•12.2 Ротационная ковка

•12.3 Прокатка

•12.4 Раскатка кольцевых заготовок

•12.5 Пневмоцентробежная обработка внутренних цилиндрических поверхностей заготовок

•12.6 Накатка зубьев зубчатых колес, шлицев

•12.7 Холодная объемная штамповка

12.1 ВАЛЬЦОВКА

Сущность процесса заключается в том, что деформирование прутковой заготовки происходит между вращающимися вальцовочными штампами.

Вальцовка применяется в массовом и крупносерийном производстве и является окончательной операцией либо служит для подготовки заготовки к последующей обработке.

Вальцовка это по существу продольная прокатка, рисунок 12.1.

Вальцовка под штамповку обеспечивает экономию металла 5…20 %, повышение производительности 50…150 %, снижение себестоимости отходов 10… 25 %.

Типовые заготовки (мелкие и средние) после вальцовки: тела вращения (валики), рычаги (ключи гаечные), ножницы, скальпели, шатуны ДВС и т.п.

Рисунок 12.1 – Схема процесса вальцовки

1 – валки для прокатки; 2 – заготовка после прокатки

12.2 РОТАЦИОННАЯ КОВКА

Сущность процесса ротационной ковки (РК) состоит в том, что бойками (два и более), расположенными в специальной вращающейся обойме, наносят удары по боковой поверхности поступательно движущейся заготовки, рисунок 12.2.

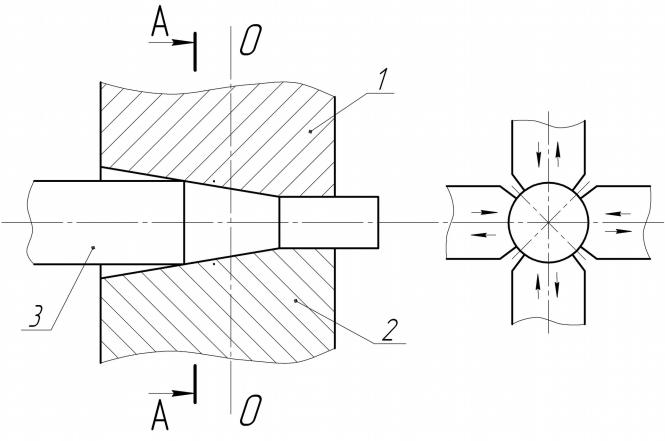

Рисунок 12.2 – Схема процесса радиального обжатия

1, 2 – бойки; 3 – заготовка; О-О – нейтральное сечение

Течение металла происходит в обе стороны от нейтрального сечения О-О. Форма бойков может быть: плоской, цилиндрической, конической, профильной, комбинированной. Возможна обработка исходных заготовок из прутка, труб.

На ротационно- и радиальнообжимных машинах диаметр исходной заготовки до 400…500 мм, наибольшая длина заготовок до 20000 мм.

Технологические возможности горячего радиального обжатия: твердость материала НВ 155…187 с допустимой степенью деформации 40…60 %; шероховатость поверхности Ra = 20…2,5 мкм.

Экономия металла в сравнении:

-с токарной обработкой – 30…60 %;

-с горячей объемной штамповкой – 20…40 %;

-с ковкой - 10…30%.

Повышение производительности в сравнении:

-с токарной обработкой – 3…20 раз;

-с ковкой – 4…5 раз.

Типовые поковки: валы ступенчатые, заготовки из труб.

12.3 ПРОКАТКА

Изготовление заготовок прокаткой позволяет повысить производительность труда в 14 раз, сэкономить металл до 30 %, увеличить прочностные характеристики деталей до 30…50 %.

Общим для всех видов прокатки тел вращения является поперечная, где инструмент сообщает заготовке вращательное движение, деформируя металл в

поперечном ее направлении.

Разновидности поперечной прокатки – поперечно-винтовая и поперечно-

клиновая.

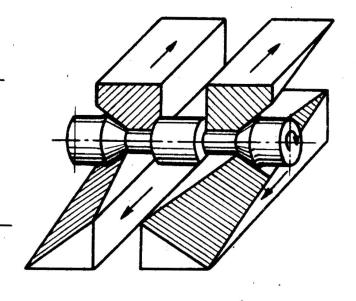

Поперечно-клиновую

прокатку выполняют инструментом, у которого имеются боковые наклонные грани, расположенные под углом к плоскости вращения заготовки. В процессе прокатки эти грани перемещают металл заготовки, при внедрении металла в заготовку, вдоль ее оси, рисунок 12.3.

Рисунок 12.3 – Схема поперечно- клиновой прокатки

Для средних и более размеров заготовок, например, валов электродвигателей применяют двух и трехвалковые станы поперечно-клиновой прокатки, рисунок 12.4.

2

1

2

Рисунок 12.4 – Схема роцесса поперечно-клиновой прокатки

1 – заготовка; 2 - валки

Технические характеристики станов поперечно-клиновой прокатки

|

Стан для прокатки |

Стан 100х500 для |

|

Параметр |

заготовок Ø 15 – 50 мм |

прокатки заготовок |

|

|

15 – 40х250 |

50х520 |

Ø 50 – 100 мм |

|

|

||

Наибольший диаметр проката, мм |

40 |

50 |

100 |

Наибольшая длина заготовки, мм: |

|

|

|

исходной |

2000 |

6000 |

3000 |

прокатанной |

250 |

520 |

500 |

Наибольшая производительность, |

|

|

|

шт/ч |

1200 – 2000 |

360 |

420 |

Коэффициент использования |

|

|

|

металла* |

0,95 |

0,95 |

0,95 |

Масса стана, т |

14 |

30 |

50 |

Габаритные размеры линии (в |

|

|

|

плане), мм |

10000х2250 |

17600х3350 |

11200х6500 |

* Коэффициент использования металла от прутка и прокатанной заготовки

Точность прокатки по диаметральным размерам ± 1,0 % от диаметра исходной заготовки. Как правило, заготовки, изготовленные поперечно-клиновой прокаткой, подвергают чистовой обработке. Наибольший диаметр прокатки 100 мм. Торцовые поверхности в местах перехода от одного диаметра к другому должны быть выполнены с углом конусности 2…3° к вертикали и скруглены радиусом до 5 мм. Диаметр проката 40…100 мм, наибольшая длина прокатки 250…800 мм. Производительность станов от 300 до 2000 шт/час. Припуск на диаметр 2…4 мм и 2 мм на каждый из торцев ступени вала. КИМ 0,95.

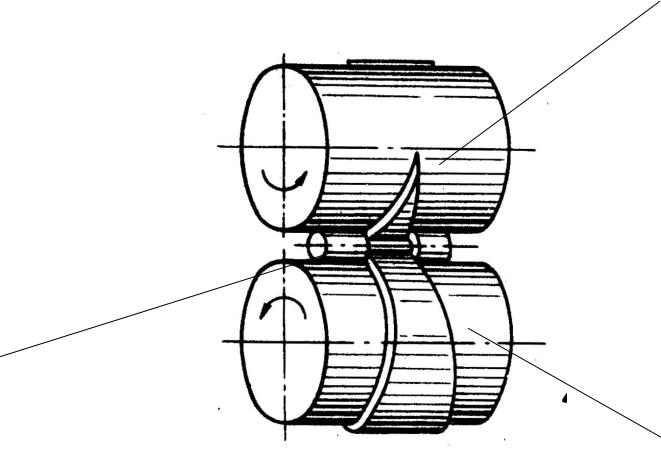

Винтовая прокатка исходных заготовок в кольцевых и винтовых калибрах обеспечивает коэффициент увеличения площади поверхности (отношение площадей наружной поверхности к внутренней) у высокоребристых труб 22…24, а у низкоребристых до 3…10.

Для производства ребристых и профильных труб используют специализированные 3-валковые станы винтовой прокатки. Исходные заготовки – гладкие трубы из пластичных металлов.

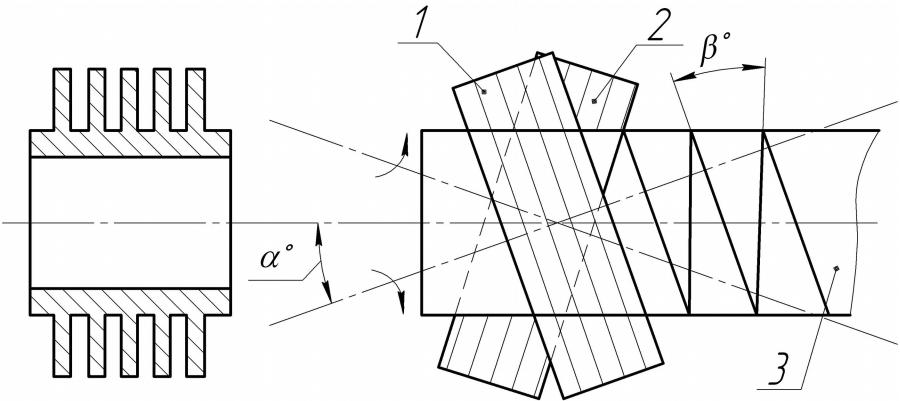

Прокатку труб производят тремя приводными валками, оси которых наклонены к оси трубы на угол подачи. Валки сообщают заготовке вращение и осевое перемещение, в результате чего происходит формообразование профиля ребер, рисунок 12.5.

Рисунок 12.5 – Эскиз ребристой трубы и схема расположения инструментов – кольцевых калибров

1, 2 – инструменты; 3 – заготовка