ЭСО / Ремонт и наладка сварочных автоматов

.docxСварочные автоматы, ремонт и наладка базовой модели А1401

В промышленности работает более 100 типов сварочных автоматов для дуговой и электрошлаковой сварки. Их классифицируют по многим признакам, например: по способу перемещения вдоль линии сварки; способу сварки; виду плавящегося электрода; способу защиты металлической ванны; числу электродов, сварочных дуг и др. Но, несмотря на большое разнообразие типов сварочных автоматов, состав их частей, как правило, одинаков.

Любой сварочный автомат состоит из следующих основных частей: сварочного инструмента; механизма подачи электродного материала; механизма перемещения вдоль линии сварки; механизмов колебательных, настроечных и корректировочных; устройств для размещения и транспортирования электродного материала; аппаратуры для подачи флюса или защитного газа; систем автоматического управления; источника питания и средств защиты, сигнализации, техники безопасности.

Сварочным инструментом называют мундштуки или горелки, с помощью которых к электроду подводят ток, направляют его в зону сварки и защищают от воздуха жидкую ванну металла. Мундштуки применяют для сварки плавящимся электродом под флюсом; горелки — для сварки плавящимся или неплавящимся электродом в защитных газах. Горелки сварочных автоматов, как правило, имеют водяное охлаждение. Мундштуки и горелки снабжены наконечниками для подвода тока к электроду. При износе наконечника нарушается электрический контакт с электродом, что влияет на устойчивость процесса сварки, кроме того, электрод теряет направленность в движении, все это сразу сказывается на качестве формирования шва. Срок службы наконечников обычно не превышает 8 ч. Электродная проволока в мундштук поступает из правильного механизма, состоящего из нескольких (от трех до пяти) правильных роликов. Правильный механизм увеличивает усилие проталкивания электродной проволоки до 300 Н (~30 кгс).

Механизмы подачи электродных проволок автомата и полуавтомата аналогичны, однако первые имеют большую мощность. Высокой надежностью обладают механизмы подачи электродных проволок с нерегулируемыми электроприводами, снабженными асинхронными электродвигателями (сварочные автоматы АБСК, А384МК, Л1416 и др.). Однако все больше сварочных автоматов поступает в промышленность с плавным регулированием скорости подачи электродной проволоки за счет применений электродвигателей постоянного тока независимого возбуждения и тиристорных регуляторов Л1443К, ОБ1533 и др. (сварочные автоматы Л1401, АДФ1003, А1406, А874Н, АД200, АД201 и др.).

Большое влияние на работу подающего механизма оказывает роликовое устройство, состоящее из одной или двух пар подающих роликов, прижатых упругим элементом к электродной проволоке. От усилия прижатия, диаметра роликов, формы контактирующей поверхности зависит устойчивая работа механизма подачи и работоспособность его электропривода. С целью повышения коэффициента сцепления подающего ролика с электродной проволокой его рабочую поверхность выполняют с насечками и т. д.

Высокую износостойкость показали подающие ролики, изготовленные из сталей ХВГ, 40Х, ШХ15, закаленные до твердости НКС 55—60. При износе подающих роликов возникают явления пробуксовок и неравномерной подачи электродной проволоки, нарушающие режим сварки. Стойкость подающих роликов зависит от применяемых марок электродных проволок, скорости их подачи, жесткости прижимной пружины, конструкции самих роликов и т. д. и колеблется от одной до четырех смен.

Самоходные сварочные автоматы снабжены механизмами перемещения вдоль линии шва, смонтированными в отдельном корпусе, служащем основанием для крепления остальных его частей. Эти механизмы обеспечены колесным ходом. По расположению колес их делят на два типа: велосипедного и кареточного. Велосипедные тележки имеют два опорных колеса и поддерживающий ролик, размещенный над ними. Кареточные тележки собраны на трех или четырех колесах, оси которых расположены в горизонтальной плоскости.

Легкие сварочные автоматы маршевые перемещения осуществляют с помощью ручного привода, включаемого муфтой. Привод рабочих перемещений механизированный. Он обеспечивает требуемые скорости сварки (12—240 м/ч). Его регулирование может быть плавным, ступенчатым и плавно-ступенчатым.

В тяжелых автоматах применяют электроприводы тележек с двумя электродвигателями: первый — плавно регулируемый постоянного тока обеспечивает рабочие скорости сварки; второй — более мощный асинхронный нерегулируемый для маршевой скорости (300— 900 м/ч). Переключения электропривода с одного электродвигателя на другой осуществляют магнитные муфты.

Перед началом сварки требуются настроечные и вспомогательные перемещения аппарата, электрода, штанги, наклона мундштука и т. д. Во время сварки выполняют корректировочные перемещения, которые сохраняют заданную траекторию движения электрода вдоль шва. Механизмы для этих перемещений представляют собой колебатели, суппорты и т. п., работающие как от ручного, так и от механизированного приводов.

Широкое применение в сварке и наплавке нашли различные механизмы колебаний электрода поперек оси шва. Одни из них основаны на преобразовании вращательного движения электродвигателя в возвратно-поступательное или колебательное с использованием криво шипно-ползунных, кулисных или кулачковых механизмов. Другие — осуществляют колебания за счет реверсов электродвигателя. Каждая из этих систем имеет свои положительные и отрицательные стороны. Первая — устойчива в работе и долговечна в эксплуатации, но лишена возможности корректировки на ходу и регулирования скорости в различных точках амплитуды колебаний. Вторая — обладает большей гибкостью в изменении скорости колебаний в любой точке траектории, способна к программному управлению всем циклом колебаний, но имеет крупный недостаток — тяжелый режим работы электродвигателя, приводящий к преждевременному выходу его из строя.

Электродный и присадочный материалы размещают в катушках, кассетах, порошковых питателях.

От легкости вращения кассеты при подаче электродной проволоки в зону дуги и правильности ее намотки зависит тяговое усилие в подающем механизме, что влияет на процесс сварки.

Флюсовые аппараты служат для подачи флюса в зону сварки и уборки нерасплавившейся ее части, шлаковой корки. Для сварки в защитных газах сварочные автоматы снабжены такой же аппаратурой, как и сварочные полуавтоматы.

В большинстве автоматов сварочными операциями управляет сварщик путем нажатий соответствующих кнопок на пульте управления, начиная с подвода аппарата к началу шва, зажигания дуги, заваривания кратера в конце шва, окончания сварки и подвода аппарата к началу следующего шва. Лишь процесс сварки шва на установленном режиме, являющейся наиболее продолжительной операцией сварки, выполняется автоматом без вмешательства сварщика. Последний осуществляет при этом визуальный контроль за качеством шва, работой оборудования и показаниями приборов.

С развитием сварочной техники в начале 80-х гг. установки для автоматической дуговой сварки плавящимся и неплавящимся электродами начали снабжать устройствами для автоматического управления определенными операциями цикла сварки.

Промышленность выпускает несколько типов блоков для управления технологическими процессами, осуществляемыми автоматами, например, Т-176А. 01, Т-176А.02, СУ-155 и др. Они в различных объемах управляют сварочными процессами: от управления скоростью сварки до программирования и поиска шва. При наладке блоков управления сварочными процессами используют циклограммы, приведенные в паспортах.

Средства защиты (предохранители, автоматы, RС-цепи) проверяют и настраивают при наладке. Средства сигнализации — это в основном сигнальные лампы; реже применяют звуковую сигнализацию. Средства техники безопасности сварочных автоматов защищают обслуживающий персонал от поражения электрическим током, светового излучения дуги, выделяемых газов, аэрозолей и механических травм.

Ремонт и наладку сварочных автоматов рассмотрим на примере автомата А1401, являющегося базовой моделью, созданной в ИЭС им. Е. О. Патона. Он представляет собой дальнейшее усовершенствование самоходного универсального сварочного автомата АБСК. Сварочный автомат А1401 является унифицированным. На базе его унифицированных узлов выпускают автоматы УДФ1001У, А1406, А1410, А1412 и др.

Сварочный автомат А1401 предназначен для дуговой сварки под флюсом на переменном токе низкоуглеродистых, среднеуглеродистых и легированных сталей электродными проволоками диаметром 2—5 мм. Комплектуется источником питания типа ТДФЖ-1002, смонтирован на тележке, перемещающейся вдоль линии шва. Тележка имеет две скорости перемещения: маршевую (950 м/ч) и рабочую (12— 120 м/ч). Привод маршевой скорости состоит из асинхронного электродвигателя АОЛ-12-2 и червячной пары. Для его работы электромагнитную муфту (типа ЭТМ052А-2; 24 В; 0,5 А) выключают. Рабочие перемещения тележки со скоростями сварки осуществляются от электропривода, состоящего из электродвигателя постоянного тока КПК-632 и многоступенчатого редуктора. Для работы этого привода электромагнитную муфту включают. На тележке установлены конечные выключатели.

Механизм подъема, служащий для регулирования положения мундштука перед сваркой, снабжен асинхронным электродвигателем АОЛ-12-4 и редуктором. Вертикальные перемещения ограничивают два микропереключателя МП 1106. Скорость вертикального движения 0,43 м/мин при максимальном пути 250 мм.

Механизм подачи электродной проволоки содержит электропривод, состоящий из электродвигателя постоянного тока КПА-632 и редуктора. Редуктор состоит из червячной и двух цилиндрических пар, одна из которых является перекидной и обеспечивает два диапазона скоростей подачи (13—133 и 53—532 м/ч).

Правильный механизм — четырехроликовый. Электродную проволоку подают два подающих ролика: ведущий и прижимной. Сварочный ток подводится к электродной проволоке через прижимной ролик. Мундштук автомата снабжен концентрической воронкой для ссыпания флюса в зону дуги.

Автомат обеспечен световым указателем положения электрода, который крепится к ссыпному патрубку и действует на принципе фокусировки луча света на поверхности изделия, совмещенного в вертикальной плоскости с положением электрода перед сваркой. При сварке под флюсом, когда электрод не виден, сварщик визуально контролирует его положение по сфокусированному на изделии лучу света, движущемуся впереди электрода.

Питание автомата осуществляется от трехфазной сети переменного тока частотой 50 Гц, напряжением 380 В. Схему управления и электродвигатели защищают автоматические выключатели АП-50 и АЕ-2036.

Электрическая схема управления выполнена на унифицированных блоках, размещенных в шкафу управления: блок питания цепей управления (БП); блоки управления электроприводов с плавным регулированием электродвигателей постоянного тока (БЭП); блоки управления электроприводов с асинхронными электродвигателями (БЭА) и блок управления (БУ). Аппаратура управления и контроля смонтирована в пульте управления (ПУ), который размещен непосредственно на автомате. На рис. 49 приведена функциональная схема автомата, показывающая действие блоков в процессах настройки и сварки.

Управление всеми механизмами автомата и процессом сварки осуществляют с пульта управления ПУ. Вылет электрода устанавливают вертикальным перемещением головки механизмом подъема 1 включением от ПУ БЭА— М3 (асинхронный электродвигатель привода штанги). Силу тока дуги регулируют с ПУ резистором R1 через БУ—ИП. Резистором R2, установленным на ПУ, плавно регулируют скорость движения тележки через БУ—БЭП—М1 (электродвигатель постоянного тока). Резистором R3 устанавливают заданную скорость подачи электродной проволоки через БЭП—М4 (электродвигатель постоянного тока). Кнопками управления с ПУ включают маршевую скорость тележки через БЭА—М2 (асинхронный электродвигатель) и пускозащитную аппаратуру ПЗА для подключения ИП.

Рис. 49. Функциональная схема сварочного автомата А1401:

1 — механизм подъема; 2— подающий ролик; 3— прижимной ролик; 4—электродная проволока; 5—сварочная дуга; 6—изделие; 7—электромагнитная муфта; 8 — ведущее колесо тележки; М1 — электродвигатель постоянного тока рабочего перемещения тележки; М2 — асинхронный электродвигатель маршевой скорости тележки; М3 — асинхронный электродвигатель привода штанги; М4 — электродвигатель постоянного тока подающего механизма; БЭА — блок управления электроприводом с асинхронным электродвигателем; БЭП — блок управления электроприводом с плавным регулированием электродвигателя постоянного тока; БП — блок питания цепей управления; БУ — блок управления; ПУ — пульт управления

При выведении сварочной установки в текущий ремонт ее не демонтируют, отключают от сети и производят ремонт на месте. Текущий ремонт автомата начинают с выполнения работ по техническому обслуживанию: очищают автомат от грязи и пыли, аппаратный шкаф управления продувают сухим сжатым воздухом; проверяют внешнее состояние изоляции проводов и состояние роликов (правильных, контактных, подающих); зачищают мундштук и воронку от брызг металла и пыли; проверяют соединения водоохлаждающей сети; зачищают контакты в разъемах сварочного кабеля; проверяют контакты в цепях управления и исправность заземления; подтягивают болтовые соединения; измеряют мегаомметром сопротивление изоляции, оно должно быть не менее 1,0 и 0,5 МОм для цепей, связанных с питающей сетью и не связанных с ней, соответственно.

Затем заменяют смазку в редукторах механизмов подачи, подъема и в картерах тележки маршевой и рабочей скоростей. Тщательно очищают, после чего тонким слоем смазки смазывают ходовые рейки, направляющие поверхности штанг и винта суппорта. Проверяют целость монтажа внутренних и внешних соединений, укладку проводов, кабелей, надежность подключений их на клеммниках, состояния выводов аппаратов и всей маркировки согласно паспорту. Обнаруженные дефекты устраняют, маркировку обновляют.

Проводят внешний осмотр релейно-контакторной аппаратуры: автоматических выключателей, магнитных пускателей, реле и предохранителей. Проверяют работу механической части, состояние контактов, дугогасящих камер, изоляции и измеряют ее сопротивление, которое должно быть не менее 1 МОм. Предохранители проверяют внешним осмотром, обращая внимание на исправность и чистоту соединений и правильность выбора номинального тока плавкой вставки.

Электрические машины подвергают внешнему осмотру, при котором контролируют заполнение подшипников смазкой и отсутствие ее течи; отсутствие во внутренних частях машины посторонних предметов (для этого пространство просвечивают, осматривают и продувают сухим сжатым воздухом с помощью резинового шланга без металлического мундштука); целость изоляции и соединений, видимых частей обмоток и выводов; состояние коллектора со щеткодержателями и щетками; исправность электромагнитной муфты, надежность болтовых креплений. Измеряют сопротивление изоляции обмоток роторов, которое должно быть (при температуре 10—30 °С) не ниже 0,5 МОм. Испытывают изоляцию обмоток повышенным напряжением, снимают характеристики холостого хода согласно методикам, изложенным выше (см. гл. 3).

Убедившись в исправности заземляющих устройств, приступают к проверке релейно-контакторной аппаратуры, автомата под напряжением (при обесточенных силовых цепях). Для этого автоматические выключатели QF2 – QF5 отключают (рис. 50, б, в), а QF1 и QF6 включают (рис. 50, а, в). При их включениях подается трехфазное напряжение 380 В на блоки управления БУ (QF1) и питания БП (QF6). Измеряют вторичное напряжение трансформатора T1 БП, оно должно соответствовать паспортному. Кнопкой «Пуск» включают пускатель КМ1, который своими замыкающими контактами подключает цепи асинхронных электродвигателей (380 В) и управления (127, 36 В). На пульте управления ПУ должна загораться сигнальная лампа Н3 («питание»). Затем проверяют работоспособность кнопок, реле, пускателей, маршевой скорости движения тележки (включением автоматического выключателя QF3 и магнитных пускателей КМ2, КМ3) и электропривода штанги (включением автоматического выключателя QF4 и магнитных пускателей КМ4, КМ5). Контролируют работу конечных выключателей тележки и штанги.

Электроприводы рабочей скорости тележки и механизма подачи электродной проволоки идентичны (А1443К) и выполнены по системе тиристорный преобразователь — двигатель.

|

|

|

|

Рис. 50. Принципиальная электрическая схема сварочного автомата А1401: а — схема управления: QF6 — автоматический выключатель; T1 — трансформатор цепей управления; КМ1—КМ9 — катушки магнитных пускателей; SQ1—SQ6 — путевые выключатели; SB1, SB2 — кнопки включения и выключения питания схемы; SB3, SB4 — кнопки включения и выключения сварки; SB5, SB6 — кнопки «Вперед» и «Назад» маршевой скорости тележки; SB7, SB8 — кнопки «Вперед» и «Назад» рабочей скорости тележки; SB9, SB10—кнопки «Вверх», «Вниз» электропривода штанги; SB11, SB12—кнопки управления электроприводом подачи электрода; SA3 — выключатель светоуказателя; Н3 — лампа сигнальная; Н4 — лампа светового указателя; U — выпрямитель; УН— катушка магнитной муфты; R6, R7 — резисторы; б — схемы питания регулируемых электроприводов: QF2, QF5 — автоматические выключатели; Ml — электродвигатель постоянного тока КПК-632 электропривода рабочей скорости тележки; М4— электродвигатель постоянного тока КПА-632 электропривода подачи электрода; M1L, M4L — обмотки возбуждения электродвигателей Ml и М4; R2— R5 — резисторы подстроечные; 2АД, 5АД — регуляторы напряжений; КМ6:4—КМ6:6, КМ7:5, КМ8:2, КМ8:3, КМ9:2, КМ9:3 — контакты замыкающие; КМ7.3, КМ8:4, КМ9:4 — контакты размыкающие; в — сварочные цепи и нерегулируемые электроприводы: ИП — источник питания; KV1 — реле напряжения; QF1—QF4 — автоматические выключатели; R1—потенциометр; R2 — резистор подстроечный; РА — амперметр; PV—вольтметр; М2—М3 — асинхронные электродвигатели АОЛ-12-2 маршевой скорости тележки и электропривода штанги соответственно; БП3 — блок питания; EL1, EL2 — лампы осветительные шкафа управления; SA1, SA2 — выключатели; КМ2:3, КМ3:3, КМ4:2, КМ5:2 — контакты замыкающие |

|

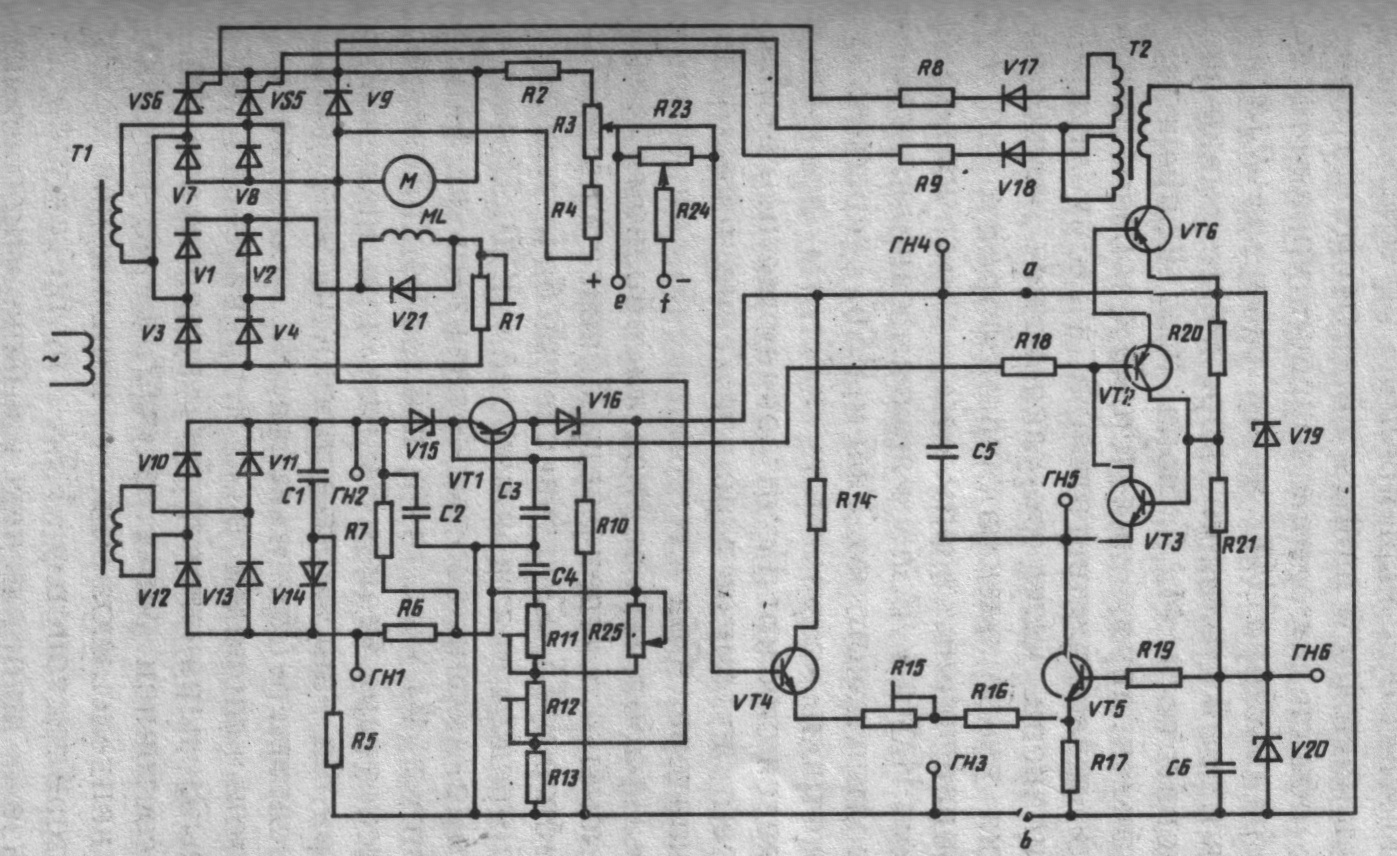

На рис. 51 приведена принципиальная электрическая схема тиристорного электропривода А1443К. Управляемый преобразователь выполнен по однофазной несимметричной схеме с общей катодной группой управления вентилей (1Л55, 1Л56) и нулевым вентилем (У9), который включен параллельно якорю электродвигателя М. Силовой трансформатор 77 снабжен двумя вторичными обмотками, питающими электродвигатель М и схему управления привода. Для регулирования частоты вращения якоря электродвигателя М в схеме использован принцип фазового управления тиристорами 1Л55 и 1Л56. Фазовый сдвиг управляющих импульсов, подаваемых на управляющие электроды тиристоров 1Л55 и У86, осуществляется с помощью фазосдвигающей цепи, , состоящей из резистора /?/7, транзистора УТ5 и конденсатора С5.

Схема работает следующим образом. Элементы схемы — конденсатор С5, резисторы Я20, Ц21, стабилитрон У20, резистор Я17 и транзистор УТ5 представляют собой мост, в диагональ которого включен базовоэмиттерный переход транзистора УТЗ, а в точки а, в подается питающее напряжение. Во время заряда конденсатора С5 напряжение распределяется так, что на эмиттере транзистора УТЗ появляется положительный потенциал, а на базе — отрицательный, и транзистор УТЗ находится в запертом состоянии. Мост рассчитан так, что при заряде конденсатора С5 до напряжения 8 В на эмиттере транзистора УТЗ появляется минус, а на базе — плюс, и через базовоэмиттерный переход протекает ток. Транзистор УТЗ открывается, его коллекторный ток открывает 200

4

Рис. 51. Принципиальная электрическая схема тиристорного электропривода А1443К:

ГН1—ГН6 - контрольные гнезда; М — электродвигатель; Л1/, — обмотка возбуждения; Г/, Т2 — трансформаторы, ^[Г1~У4, У7—У14. V17, У18. У21 — диоды; У15, У16, У19, У20 — стабилитроны; УТ1—УТ2 — транзисторы; К1—Я25- О резисторы; С/—С6 — конденсаторы

транзистор УТ2, усиливая своим коллекторным током базовый ток транзистора УТ3, что вызывает лавинообразный процесс их открывания.

Для надежной работы порогового устройства и повышения его помехоустойчивости на базе транзистора УТ2 через резистор #18 подается положительное напряжение смещения, снимаемое со стабилитрона У16. Конденсатор С5 мгновенно разряжается через базовоэмит- терный переход транзистора УТ6, в коллекторную цепь которого включена первичная обмотка импульсного трансформатора Т2. Положительные импульсы, пропускаемые диодами У17 и У18, поступают на управляющие электроды тиристоров У85 и 1/56, открывая их.

Линейная зависимость частоты вращения электродвигателя М от задающего сигнала достигается тем, что напряжение заряда на конденсаторе С5 изменяется по линейному закону за счет его заряда током, постоянным по величине, через нелинейный элемент — транзистор УТ5, напряжение на базе которого стабилизировано стабилитроном У20. Поэтому выходные характеристики транзистора почти горизонтальны и ток, протекающий через транзистор, мало изменяется при изменении напряжения на коллекторе. Время заряда конденсатора С5 изменяется с помощью усилителя, собранного на транзисторах УТ4 и УТ5. В цепь эмиттеров транзисторов УТ4 и УТ5 включен резистор #17, через который протекают коллекторные составляющие токов обоих транзисторов.

Так как напряжение на базе транзистора УТ5 стабилизировано,то изменение напряжения на базе транзистора УТ4 вызывает перерас- 202

шн'деление токов коллекторов транзисторов VТ4 и УТ5. Изменение тока коллектора тран- чистора УТ5 вызывает изменение заряда конденсатора С5. Напряжение на базе транзистора УТ4 является входным напряжением схемы, с помощью которого осуществляется управление тристорами К55 и К56. Входное напряжение (алгебраическая сумма напряжений: задающего и обратной связи) слагается из задающего напряжения, снимаемого с выпрямителя (У 10— У13), поступающего через делитель К11, Н12, К13, К25 на резистор КЗ, и напряжения обратной связи, снимаемого с якоря электродвигателя М, пропорционального его ЭДС, сравниваемого с задающим, и через резисторы /?<? и N4 подаваемого на базу транзистора УТ4.

При увеличении нагрузки на валу электродвигателя частота его вращения падает, что недет к уменьшению ЭДС электродвигателя. С уменьшением его ЭДС напряжение на резисторах /?<?, Я4 падает, транзистор УТ4 при- »акрывается, а УТ5 — приоткрывается, что приводит к уменьшению времени заряда конденсатора С5 и к увеличению угла проводимости тиристоров 1Л55 и У56, в результате чего напряжение на якоре электродвигателя М увеличивается, восстанавливая частоту его вращения. Обратный процесс происходит с уменьшением нагрузки на валу электродвигателя. Этим обеспечивается стабилизация установленной частоты вращения якоря электродвигателя М.

Синхронизация управляющего сигнала с лнодным напряжением на тиристорах осуществляется путем импульсного питания схемы управления, синфазного с питанием тиристоров.

Схема, преобразующая постоянное напряжение в импульсное, собрана на транзисторе УТ1 и работает следующим образом. Транзистор VII заперт положительным напряжением, снимаемым со стабилитрона У15. Напряжение, выпрямленное мостом (У 10—У13), поступает на базу транзистора УТ1, и как только оно превысит запирающее напряжение, транзистор УТ1 откроется. Выпрямленное напряжение поступит на схему управления тиристорами. Когда выпрямленное напряжение становится меньше запирающего, транзистор УТ1 закрывается. Так как переменные напряжения, поступающие на мост У10—У13 и на тиристоры 1/55, 1/56, синфазны, то и управляющее напряжение на тиристорах синфазно с анодным напряжением.

Ознакомившись с работой схемы, приступают к ее наладке. Сначала проверяют с помощью электронного осциллографа параметры импульсных напряжений печатной платы в контрольных гнездах. Начинают проверку с контрольных гнезд ГН1—ГН2 для того, чтобы убедиться в нормальной работе выпрямительного моста У10—У13 (рис. 52). Затем к контрольным гнездам ГН2—ГН4 подключают осциллограф, показывающий работу синхронизатора: на экране осциллографа должны быть прямоугольные импульсы частотой 100 Гц (см. рис. 52). Напряжение на стабилитронах У19 и У20 проверяют в контрольных гнездах ГНЗ—ГЙ4. И, наконец, проверяют напряжение на конденсаторе С5 в контрольных гнездах ГИ4—/7/5: оно должно быть пилообразным с амплитудой около 8 В.

Отсутствие напряжения на конденсаторе С5 свидетельствует о неисправности гранзис-

ГН1-ГН2

ГН2-ГНЧ

О

и

гнз-гнь

Форма и амплитуда напряжений

ЫЧ

|

1\’ |

1 |

1\1 |

||

|

|

||||

|

я |

|

с |

||

|

1 „ |

|

"1 Г |

||

|

/ 7 |

1 / |

\ / |

||

|

|

\ Г'1 |

\ / |

||

|

'"1 |

|

: и |

||

|

|

|

|||

|

|

* |

|||