ЭСО / Ремонт и наладка сварочных выпрямителей ВДУ2

.doc-

Ремонт и наладка сварочных выпрямителей ВДУ

Универсальные сварочные выпрямители нашли широкое применение в ручной, механизированной и автоматической сварке открытой дугой, в углекислом газе и под флюсом. Они состоят из силовых понижающих трансформаторов с нормальным магнитным рассеянием, тиристорных выпрямителей блоков и систем управления (табл. 13).

Сварочный выпрямитель, поступивший в текущий ремонт, отключают от сети и размещают на ремонтной площадке. Затем выполняют работы технического обслуживания: очищают от пыли и грязи; продувают сухим сжатым воздухом и протирают снаружи и внутри чистой мягкой ветошью; осматривают с целью выявления механических повреждений и других дефектов; проверяют электрические контакты и соединения на клеммниках; измеряют сопротивление изоляции токоведущих частей (допускается не ниже 5 МОм); проверяют конденсаторы фильтра защиты от радиопомех; заменяют смазку ЦИАТИМ-201 в подшипниках электродвигателя вентилятора; очищают и осматривают контактные поверхности автоматического выключателя, магнитного пускателя и переключателя диапазона. В процессе осмотра обнаруженные дефекты устраняют.

Текущий ремонт силового трансформатора сварочного выпрямителя проводят согласно п. 4.2.

Проверяют исправность измерительных приборов, защитных RС-цепей, автоматических выключателей и пускателей.

При осмотре автоматического выключателя все доступные места очищают от копоти и грязи чистой тряпкой, увлажненной бензином. Очищают пластины дугогасительной камеры от копоти и брызг металла. Проверяют провалы контактов на толщину их металлокерамического слоя; если она окажется менее 0,5 мм, выключатель заменяют. Контакты очищают хлопчатобумажной салфеткой, смоченной в бензине. Измеряют сопротивление изоляции, которое должно быть не ниже 1 МОм.

Электрическую прочность изоляции испытывают напряжением 1000 В в течение 1 мин, при этом не должно произойти пробоя и перекрытия скользящим разрядом. При испытании напряжение поднимают плавно от 0 до 1000 В, выдерживают 1 мин и плавно снижают до 0. Силу тока уставки расцепителей автоматических выключателей не регулируют. После калибровки расцепителей на заводе-изготовителе их крышки опечатывают. С целью выявления пригодности выключателя к эксплуатации проверяют соответствие уставок-расцепителей паспортным данным. При проверке электромагнитных расцепителей автоматический выключатель вручную включают, присоединив к одному из полюсов нагрузочный реостат (например, РБ-301).

Реостатом, включенным последовательно с катушкой проверяемого электромагнитного элемента, и амперметром устанавливают такую силу испытательного тока (на 30 % ниже силы тока уставки), при которой выключатель не отключается. Затем силу испытательного тока повышают до отключения выключателя, при этом сила тока срабатывания не должна превышать номинальную силу тока уставок более чем на 30 %. После отключения автоматического выключателя силу испытательного тока снижают до нуля и в указанном порядке проверяют электромагнитные элементы других полюсов. Если автоматический выключатель соответствует заводской калибровке, то он годен к эксплуатации.

Пускатель, установленный в сварочном выпрямителе, осматривают, очищают от пыли и грязи. Проверяют работу втягивающих катушек пускателя: они должны надежно работать при напряжении не выше 85 % номинального и выключаться при снижении напряжения до 35—40 % номинального. Измеряют сопротивление изоляции пускателя мегаомметром напряжением 500 В, оно должно быть не ниже 1 МОм. Если вал пускателя вращается с заеданиями, его снимают, промывают бензином, зачищают, смазывают техническим вазелином и вновь устанавливают. Измеряют зазор между средними выступами якоря и магнитопроводом пускателя, он должен быть 0,15—0,20 мм.

Проводят наладку тепловых реле КSТ, встроенных в магнитный пускатель и предназначенных для защиты трансформатора от длительных перегрузок. Проверяют состояние нагревательных элементов и биметаллических пластин. Термоэлемент заменяют новым, если выгорел или деформировался термобиметалл, оборвались жгуты проводов в местах приварки. Измеряют сопротивление изоляции между входом и выходом каждого полюса при разомкнутых контактах, оно должно быть не менее 10 МОм. Испытывают электрическую прочность изоляции напряжением 2500 В в течение 1 мин. Проверяют время срабатывания реле при I = 1,21 IН, которое не должно превышать 20 мин. При необходимости подтягивают крепления автоматического выключателя, пускателя, тиристоров и дросселей. Проверяют исправность разъемных и паяных соединений.

Текущий ремонт сварочного выпрямителя выполняют без разборки. В случае необходимости его разбирают в такой последовательности: снимают переднюю и заднюю решетки с жалюзи; снимают рымболты, вывинтив винты, отделяют крышку и боковые листы кожуха; отвернув винты, снимают вилки разъемов и извлекают блок управления; демонтируют двигатель вентилятора с крыльчаткой; снимают блоки аппаратуры защиты и ошиновку выпрямителя; отделяют сглаживающий дроссель, уравнительный реактор, трансформатор, автоматический выключатель, пускатель и переключатель диапазона. Сборку ведут в обратной последовательности.

Вопросы наладки рассмотрим на примере выпрямителя ВДУ-505.

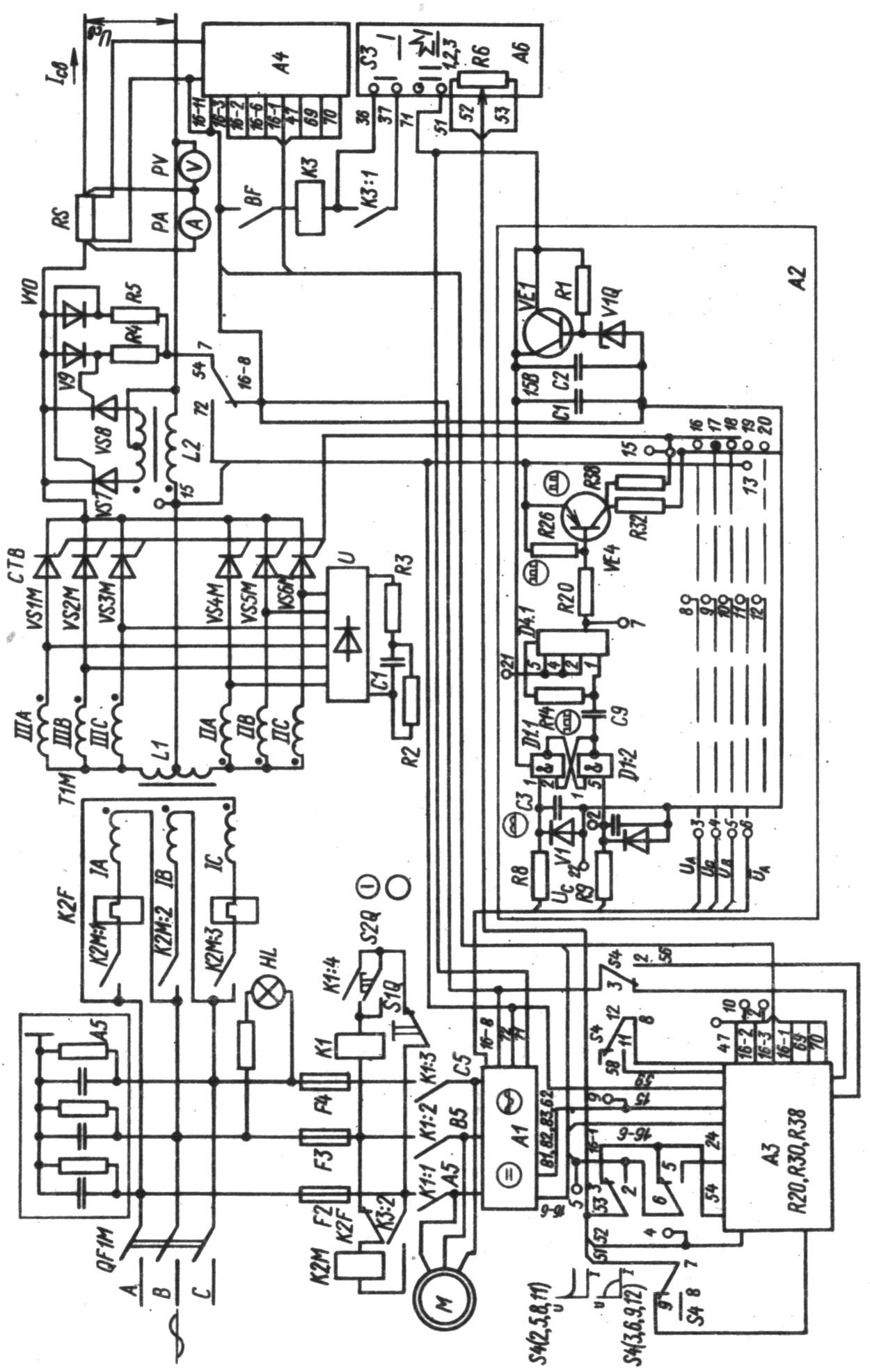

Сварочный выпрямитель типа ВДУ-505 (рис. 39) состоит из трехфазного силового трансформатора стержневого типа Т1М, силового блока тиристоров СТВ, собранного по шестифазной схеме с уравнительным реактором L1, из дросселя сварочной цепи L2, сетевого автоматического выключателя QF1М, блока защиты от помех радиоприему А5, вентилятора М1А, блока питания А1, блока СИФУ А2, блока формирователя напряжений управления (Uу) А3, блока обратной связи по току А4 с шунтом RS пульта управления А6.

Наладку начинают с уравнительного реактора L1 и дросселя L2, измерения активных сопротивлений (должны соответствовать паспортным) и проверки правильности их подключений согласно электрической схеме. Затем тщательно осматривают блок СТВ, контролируя «прозвонкой» правильность его соединения. Проверяют коммутацию контрольных гнезд.

Сварочный выпрямитель подключают к сети, выполняя последовательно ряд работ: заземляют корпус и один из выходных зажимов вторичной цепи («плюс» или «минус»), к которому будут подсоединять обратный провод (от изделия); еще раз проверяют состояние предохранителей, приборов, сигнальной лампы, контактов электрических проводов, паек; контролируют соответствие напряжений сети и выпрямителя, указанного на заводской табличке; устанавливают рукоятку автоматического выключателя выпрямителя в выключенное положение; подключают выпрямитель к сети проводом сечением не менее 10 мм2 через трехполюсный рубильник с предохранителями или автоматический выключатель.

Переключатель S4 устанавливают в положение, соответствующее падающим внешним ВАХ (на пульте управления все обозначения указаны в виде символов; расшифровка символов, применяемых в сварочном оборудовании, приведена в приложении). Включают трехполюсный рубильник и автоматический выключатель сварочного выпрямителя. Пусковой кнопкой включают выпрямитель, при этом воздух должен засасываться вентилятором внутрь со стороны лицевой панели; если этого не происходит, необходимо изменить направление его вращения (поменять местами две фазы электродвигателя вентилятора).

Переключатель

сварочного тока S3

на пульте управления переводят в

положение «включено». На холостом

ходу проверяют правильность чередования

фаз сети и правильность ее подключения

к СТВ. Эту проверку осуществляют

осциллографом непосредственно на входе

блока А2 в контрольных гнездах: 1 (фаза

UC

), 2 (фаза

![]() ),

3 (фаза UA),

4 (фаза

),

3 (фаза UA),

4 (фаза

![]() ),

5 (фаза UB),

6 (фаза

),

5 (фаза UB),

6 (фаза

![]() ).

Чередование напряжений фаз должно

соответствовать рис. 40.

).

Чередование напряжений фаз должно

соответствовать рис. 40.

Проверяют наличие и параметры управляющих импульсов на управляющих электродах тиристоров VS1М— VS6М используя контрольные гнезда блока А2 (15—20) или непосредственно на управляющих электродах силового блока. Импульсы должны быть сдвинуты между собой на 60°, форма и параметры их должны соответствовать паспортным. Формы импульсов указаны на функциональной схеме (см. рис. 39) у каждого контрольного гнезда. Идентичность амплитуд импульсов всех шести каналов управления характеризует нормальную работу формирователя импульсов.

Рис. 39. Функциональная схема сварочного выпрямителя типа ВДУ-505:

QF1М — автоматический выключатель 4Е-2053-10; К2М — магнитный пускатель ПМА-4200; К2F — магнитный пускатель ПМА-3202; Т1М — силовой трансформатор ТВГ-500-5; Л1 – уравнительный реактор УР-500-1; СТВ — силовой тиристорный выпрямитель VS1М — VS6М; L2— дроссель ДС-500-4; RS — шунт ШС-75-500-0,5; РА— амперметр 0—1000 А; РV — вольтметр 0—100 В; М1А — вентилятор; U — выпрямитель КЦ-402 и защитные RС-цепи; A1— блок питания; А2 — блок СИФУ; АЗ — блок формирования напряжения управления; А4 — блок обратных связей по току; А5 — блок защиты от радиопомех; А6 — пульт управления

Рис. 40. Диаграмма чередования фаз напряжений

Проверяют правильность чередования и фазировку управляющих импульсов. Обычно фазировку осуществляют по анодному напряжению, проводят калибровку развертки осциллографа синусоидальным напряжением. Для этого на вход осциллографа подают фазное анодное напряжение: например, фазу А (обмотка IIIА), подключая начало обмотки (анод тиристора VS1М) на вход У, а конец обмотки (общая точка обмоток трансформатора) на зажим «корпус» осциллографа.

Выбирают удобный масштаб (число градусов на 1 см развертки), для этого положительная полуволна синусоиды UA должна занять почти весь экран (корпус осциллографа должен быть заземлен). Проверяют значение начального угла регулирования 0 (при Uу = 0) по отношению к синусоиде анодного напряжения UА для тиристора VS1М. На экране осциллографа отмечают точку перехода напряжения UА через нуль в положительную область. Затем на вход осциллографа подают управляющие импульсы тиристора VS1М непосредственно с управляющего электрода. Импульсы должны располагаться под положительной полуволной синусоиды UА . Схема обеспечивает изменение угла включения тиристоров от 0 до 180° при регулировании управляющего напряжения (Uу) от 2,4 до 11,6 В.

На вход осциллографа поочередно подают управляющие импульсы остальных тиристоров в строгой последовательности их работы (VS1М, VS6М, VS2М, VS4М, VS3М, VS5М) в соответствии с диаграммой напряжений, приведенной на рис. 40. Импульсы должны следовать друг за другом со сдвигом на 60°. Распределение тиристоров по фазам выпрямителя и соответствующие им каналы управления приведены в табл. 14. Напряжение холостого хода на выходе выпрямителя должно составлять в зоне рабочих режимов 65—78 В.

Таблица 14. Распределение тиристоров по фазам выпрямителя

|

Фаза силового трансформатора |

А |

|

B |

|

C |

|

|

Силовые тиристоры |

VS1М |

VS6М |

VS2М |

VS4М |

VS3М |

VS5М |

|

Фазы обмоток трансформатора синхронизации |

С |

|

А |

|

B |

|

|

Пороговый элемент (триггер) |

D1.1 D1.2 |

D1.3 D1.4 |

D2.1 D2.2 |

D2.3 D2.4 |

D3.1 D3.2 |

D3.3 D3.4 |

|

Согласующий усилитель |

D4.1 |

D4.2 |

D5.1 |

D5.2 |

D6.1 |

D6.2 |

|

Оконечный усилитель |

VЕ4 |

VЕ5 |

VЕ6 |

VЕ7 |

VЕ8 |

VЕ9 |

Проверяют сварочный выпрямитель при работе на нагрузку. Предварительно (при разомкнутой цепи нагрузки) производят трехкратные кратковременные включения и отключения выпрямителя с целью проверок элементов защиты от перенапряжения и исправности тиристоров VS1М—VS6М. Выключив выпрямитель, к выходным зажимам подключают активную нагрузку, например, балластный реостат РБ-301.

Пусковой кнопкой включают выпрямитель и переводят переключатель S3 в положение «включено». С помощью балластного реостата нагружают выпрямитель на промежуточный режим (U = 30 В; I = 300 А); подстроечный резистор R20 (блок А3) должен быть в среднем положении. Затем, вращая резистор R7 (блок А4) по часовой стрелке (напряжение задания контролируют в гнездах 5 и 2 блока А3), плавно изменяют напряжение и силу тока от значений, близких к нулевому до максимального. При отсутствии плавного регулирования следует повторно проверить блок А2 (СИФУ).

Наклон внешней ВАХ определяет работа блока А4 обратной связи по току. Движок переменного резистора R38 блока А3 установить в среднее положение и балластным реостатом нагрузить выпрямитель до UН = 24В, IН = 100 А. Затем, увеличивая балластным реостатом силу тока нагрузки, убеждаемся, что внешняя ВАХ имеет крутой наклон (сила тока короткого замыкания 360—480 А). При отсутствии такого наклона необходимо проверить цепь обратной связи по току, полярность подключения блока А4 к шунту RS.

Если и после этого не удается получить крутопадающую внешнюю ВАХ, то необходимо проверить коэффициент усиления операционного усилителя D1 (микросхема К553 УД2), находящегося в блоке А4. Он равен 32. При изменении силы тока нагрузки от 0 до 500 А напряжение на шунте составляет 0 – 75 мВ, а напряжение на выходе блока А4 (контрольные гнезда 2 и 8 блока А3) 0 – 2,4 В. Это напряжение поступает на вход блока А3, предназначенного для преобразования напряжения задания, подаваемого с пульта управления (блок А6) и напряжения обратной связи в напряжение управления UУ, определяющее угол регулирования .

Для снятия жестких внешних ВАХ переключатель S4 переводят в положение, соответствующее жестким характеристикам. Пусковой кнопкой включают выпрямитель. Переключатель S3 ставят в положение «включено». Напряжения холостого хода выпрямителя на жестких и падающих внешних ВАХ должны быть примерно равными. Перед снятием характеристик движок подстроечного резистора R30 (блока А3) ставят в среднее положение. Выпрямитель нагружают и с помощью резистора R6 устанавливают номинальный режим (U = 50 В; I = 500 А), используя подстроечный резистор R30. Напряжение обратной связи контролируют на гнездах 2 и 9 блока А3.

Блоки СИФУ (A2), формирователя напряжения управления (А3), обратной связи по току (А4) смонтированы на печатных платах. В них в процессе наладки могут быть обнаружены дефекты, а также неисправности интегральных микросхем. Печатные платы — сложные и дорогостоящие изделия, поэтому их ремонт в некоторых случаях экономически целесообразен. Рассмотрим некоторые дефекты в печатных платах, поддающихся ремонту в условиях цеха сварочного производства.

Наиболее часто встречаются печатные платы с отслоившимися проводниками. Если длина отслоившегося участка не превышает половины длины проводника, то ремонтируют его путем нанесения клея БФ-2 или БФ-4 под проводник кисточкой или специальной лопаточкой. При разрывах или глубоких царапинах на проводящем слое целостность проводника восстанавливают отрезками фольги. Для этого на место разрыва накладывают облуженную медную фольгу и паяют малогабаритным ручным паяльником мощностью до 10 Вт (36 В) с использованием лупы или бинокулярного микроскопа МБС-2.

Технология пайки обычная: печатный проводник зачищают скальпелем, наносят кисточкой спиртоканифольный флюс и обслуживают его на длине 2,5—3,0 мм. Перемычку из фольги также предварительно зачищают, флюсуют и облуживают. Перемычку облуженной стороной накладывают на печатный проводник в месте его разрыва так, чтобы длина нахлестки была 1,5—2,0 мм. Затем перемычку припаивают, а место ремонта зачищают с помощью кисточки и спиртобензиновой смеси, после чего сушат в течение 30—40 мин. Отремонтированное место покрывают клеем.

Восстановление пайкой целостности печатных проводников не всегда допустимо, особенно при ремонте многослойных печатных плат, которые весьма чувствительны к перегреву. В этом случае печатную плату заменяют. Новую печатную плату подвергают визуальному контролю с целью выявления пор, трещин, отслоений и других дефектов с помощью лупы с увеличением Х7 или микроскопа.

Интегральную микросхему при выходе ее из строя заменяют. Демонтаж интегральной микросхемы с печатной платы вызывает определенные трудности. Во-первых; недопустим перегрев самой печатной платы. Во-вторых, время воздействия температуры 250 °С (температура плавления припоя) одновременно на все выводы ИС не должно превышать 3 с на расстоянии не менее 1 мм от корпуса. И, в-третьих, интервал между двумя повторными пайками одной микросхемы не должен быть менее 5 мин.

При работе обычным паяльником существуют трудности в распайке микросхемы, особенно при наличии большого количества выводов. Поэтому для одновременной пайки или распайки всех выводов микросхемы используют паяльники со специальными насадками. Такие насадки изготовляют для различных конструкций микросхем. На рис. 41 показана насадка к паяльнику для пайки одновременно всех 14 выводов ИС серии К155. Насадки изготовляют из меди и крепят к наконечнику паяльника под требуемым углом. Необходимо отметить, что существуют микросхемы, в которых паспортом предусмотрена обязательная очередность распайки выводов, и применение групповых паяльников в этих случаях исключается.

Работу устройства предварительной настройки режима проверяют переводом тумблера S5 (на лицевой панели) в положение, соответствующее жестким внешним ВАХ с ограниченным напряжением холостого хода. Напряжение холостого хода при этом должно уменьшиться.

Проверенный на работоспособность сварочный выпрямитель подвергают настройке, для чего переключатель S4 ставят в положение, соответствующее падающим внешним ВАХ. После работы выпрямителя на холостом ходу в течение 5 мин его нагружают на активную нагрузку. Движок разистора R6 на пульте управления устанавливают на деление 8. При этом на выходе выпрямителя должно быть UН = 46 В, IН = 500 А. Если выпрямитель не обеспечивает этих значений, то их устанавливают подстроечным резистором R20 блока А3. При этом режиме сила тока короткого замыкания должна составлять 700—750 А. Силу тока короткого замыкания подстраивают резистором R38 блока А3. Переключатель S4 переводят в положение, соответствующее жестким внешним ВАХ. Нагружают выпрямитель на активную нагрузку и устанавливают резистором R6, используя подcтроечный резистор R30 (блока А3), номинальный режим UН = 50 В; IН = 500 А.

Далее сварочный выпрямитель готовят для испытаний под нагрузкой в технологическом режиме. К заземленной клемме выпрямителя (например, «минусовой») с помощью наконечника и зажимной гайки подключают сварочный кабель (обратный привод) от изделия. Наконечник второго сварочного кабеля подсоединяют ко второй клемме (например, «плюсовой»). Сечение сварочных кабелей должно быть 95 мм2. Проверяют заземление стола сварщика. Переключатель S4 устанавливают на падающую характеристику. Подсоединяют пульт управления к разъему Х5.

Включением рубильника подают напряжение на выпрямитель. Рукоятку автоматического выключателя QF1М устанавливают во включенное состояние. При этом загорается сигнальная лампа НL на лицевой панели блока управления. Нажатием на кнопку S2Q производят пуск выпрямителя, включается вентилятор. Рукоятку резистора R6 пульта управления устанавливают в нулевое положение. Переключателем S3 включают выпрямитель под нагрузку. Необходимую силу сварочного тока устанавливают резистором R6. Электродами для постоянного тока выполняют наплавку валиков на стальные пластины согласно табл. 11. Проверяют работу сварочного выпрямителя на всех диапазонах регулирования в соответствии с табл. 13, сначала на падающих характеристиках ручной сваркой, затем на жестких — автоматической.

При легком возбуждении сварочной дуги, устойчивом ее горении, хорошем формировании наплавленных валиков, незначительном разбрызгивании металла при сварке на жестких и падающих характеристиках с выполнением указанных в табл. 13 пределах регулирования и отсутствии перегревов в узлах и элементах оборудования сварочный выпрямитель может быть передан в эксплуатацию.