ЭСО / Рем и наладка ИП

.docx4. РЕМОНТ И НАЛАДКА ИСТОЧНИКОВ ПИТАНИЯ

В зависимости от способа сварки для плавления основного и присадочного металлов используют различные источники тепловой энергии: электрический дуговой разряд, плазменную струю, шлаковую ванну и др. Их создание и устойчивое существование обеспечивают специальные устройства, называемые источниками питания (ИП). ИП дают возможность при сварке устанавливать необходимую мощность тепловой энергии за счет регулирований силы тока и напряжения. Они являются одним из основных компонентов в электросварочном оборудовании.

Мы рассмотрим ремонт и наладку ИП как переменного, так и постоянного токов, наиболее широко используемых в промышленности.

-

Требования к источникам питания

Прежде чем перейти к требованиям, предъявляемым к ИП, рассмотрим кратко основные характеристики сварочной дуги.

Сварочная дуга представляет собой длительный электрический разряд в ионизированной смеси газов и паров различных материалов между электродом и изделием, находящимся под напряжением. Сварочная дуга создает концентрированный источник теплоты для расплавления металла. Электрический разряд в газах образуют заряженные частицы — ионы и электроны. Электроны, развивая огромные скорости в столбе дуги, сталкиваются с атомами и молекулами газа, превращают их в ионы и тем самым увеличивают проводимость газа. Процесс образования электрически заряженных частиц в межэлектродном пространстве называют ионизацией, при этом газ из непроводника электрического тока становится его проводником, образуя новое четвертое агрегатное состояние вещества.

Сварочную дугу возбуждают разными способами: разведением электродов после их соприкосновения, пробоем межэлектродного промежутка током высоких напряжения и частоты и др.

Напряжение на дуге зависит от ее длины и силы тока, диаметра электрода, состава и давления газов.

Рис. 21. Статическая вольт-амперная характеристика сварочной дуги

Зависимость напряжения на дуге от силы сварочного тока называют статической вольт-амперной характеристикой (ВАХ) дуги (рис. 21). ВАХ дуги получают при постоянной ее длине и диаметре электрода (в данном случае 6 мм). При силе тока до 80 А все характеристики, независимо от различия диаметров электродов, практически совпадают и являются падающими (область I). Это объясняется тем, что повышение силы тока до 80 А не вызывает увеличения площади сечения дуги и ее электропроводимости, что сопровождается резким падением напряжения на дуге. Эта область характеристики находит ограниченное применение в сварке. В области II (повышение силы тока выше 80 А) открытая дуга имеет жесткую, независимую от силы тока характеристику. В этой области площади сечения столба и активных пятен увеличиваются пропорционально силе тока, поэтому плотность тока и падение напряжения во всех участках дуги остаются постоянными. В области III повышение силы тока приводит к увеличению напряжения на дуге, так как с ростом плотности тока катодное пятно уже не растет, потому что занимает всю площадь торца электрода, и электрическое сопротивление дуги повышается. Чем меньше диаметр электрода, тем при меньших токах наблюдается рост напряженней на дуге.

Среда, в которой горит дуга, показывает значительное влияние на форму статической ВАХ. Например, обжатая газом дуга даже при относительно небольших токах имеет возрастающую характеристику. Дугу с возрастающей статической ВАХ используют при сварке в среде защитных газов, плазменно-дуговых процессах.

Кроме того, сварочная дуга обладает так называемым свойством саморегулирования, заключающимся в том, что в процессе сварки плавящимся электродом с постоянной скоростью его подачи длина дуги, при случайных ее изменениях, самовосстанавливается за счет изменения скорости плавления электрода.

При дуговой сварке плавящимся электродом происходит процесс переноса электродного металла в сварочную ванну. Капли расплавленного металла, отрываясь от электрода, периодически замыкают дуговой промежуток (рис. 24), изменяя силу тока и напряжение на дуге. Во время горения дуги (t1) образуется и растет капля расплавленного металла (II— VI), затем при контакте между каплей и ванной (t2) происходит короткое замыкание (VII— VIII) и напряжение на дуге падает до нуля, а сила тока возрастает до максимального значения (Imax), что приводит к мгновенному сжатию шейки капли (пинч-эффект) и разрушению мостика между каплей и электродом. В дальнейшем напряжение мгновенно (t3) возрастает и сварочная дуга вновь возбуждается, после чего цикл сварки повторяется. Поэтому динамические характеристики системы ИП — сварочная дуга обусловлены характером переноса электродного металла в сварочную ванну. ИП должен обладать высокими динамическими свойствами, обеспечивающими необходимые скорости нарастаний напряжения и силы тока. От динамических свойств ИП в большой степени зависит количество брызг металла при сварке.

Рис. 24. Зависимость силы тока и напряжения на дуге от времени перехода капли с электрода в ванну жидкого металла:

1— электрод; 2—металлическая ванна; 3 — капля расплавленного металла; 4 — сварочная дуга; I—IX — процесс образования и переноса капли металла при сварке; t1 — время горения сварочной дуги; t2— время короткого замыкания; t3 — время восстановления напряжения после разрушения шейки капли; t4— время между погасанием дуги и падением напряжения до нуля; Iдс — среднее значение силы тока сварочной дуги

Статические ВАХ сварочной дуги предъявляют определенные требования к ИП для обеспечения устойчивых процессов сварки.

ИП должен обеспечить быстрое и безопасное возбуждение дуги. Напряжение холостого хода ИП должно быть в 1,8—2,5 раза выше рабочего, т. е. в пределах 60—80 В. После возбуждения дуги напряжение ИП должно снизиться до рабочего. В процессе сварки по тем или иным причинам происходит изменение длины дуги, ИП при этом не должен допускать значительного изменения силы сварочного тока. Иначе говоря, ИП должен быстро реагировать на все изменения, происходящие в сварочной дуге, т. е. обладать высокими динамическими свойствами; время восстановления напряжения от нуля до рабочего не должно превышать 0,03 с. ИП должен обеспечивать плавное регулирование силы сварочного тока и возможность настройки различных режимов сварки. Сила тока короткого замыкания ИП не должна превышать силу рабочего сварочного тока более чем на 40—50 %, т. е. Iкз = (1,21,5) Iсв. ИП не должен перегреваться выше допустимых норм при работе в номинальном режиме.

О статических свойствах ИП судят по его внешней ВАХ. Сварочные ИП имеют следующие ВАХ (рис. 25, а): падающие 1, пологопадающие 2, жесткие 3 и возрастающие 4. Работа системы ИП — сварочная дуга определяется двумя точками пересечения вольт-амперных характеристик (рис. 25, б) источника 1 и дуги 2, в которых осуществляется равновесие по силе тока и напряжению между ИП и сварочной дугой. Точка А2 соответствует моменту возбуждения сварочной дуги; точка А1 —установившемуся режиму работы этой системы.

Рис. 25. Внешние статические вольт-амперные характеристики:

а — источника питания; б —источника питания и дуги

При падающих статических ВАХ ИП регулирование длины сварочной дуги в процессе ручной сварки осуществляет сварщик, а при автоматической — система автоматического регулирования длины дуги сварочного автомата. Таким образом, при падающих внешних статических характеристиках ИП работает в режиме регулятора сварочного тока. Причем каждому значению сварочного тока соответствует определенное значение рабочего напряжения.

ИП с жесткими статическими ВАХ применяют при автоматической сварке под флюсом с постоянной скоростью подачи электродной проволоки, не зависящей от напряжения на дуге. В этом случае ИП работает как регулятор напряжения, обеспечивая саморегулирование длины сварочной дуги.

ИП классифицируют по роду тока (переменного, постоянного), способам установки (стационарные, встроенные, передвижные), назначению (универсальные, специализированные) и по виду сварки и числу обслуживаемых постов.

Для сварки на переменном токе основными ИП являются сварочные трансформаторы. Они подразделяются на одно- и трехфазные, одно- и многопостовые, с жесткими и падающими внешними ВАХ. По конструктивным особенностям их подразделяют на две основные группы: с нормальным и повышенным магнитным рассеянием.

С повышенным магнитным рассеянием сварочные трансформаторы выпускают в однокорпусном исполнении. Повышенное магнитное рассеяние достигается за счет развитой проводимости между стержнями магнитной системы и расположением первичной и вторичной обмоток вдоль стержней магнитопровода на некотором расстоянии друг от друга. Внешние характеристики формируют изменением индуктивного сопротивления обмоток. Это достигается регулированием расстояния между подвижной и неподвижной обмотками, изменением положения магнитного шунта; подмагничиванием неподвижного шунта постоянным током; тиристорным регулированием.

Сварочные трансформаторы с подвижными катушками ТД, ТДМ.

Катушки первичной и вторичной обмоток расположены вдоль стержня магнитопровода на некотором расстоянии друг от друга. Магнитное рассеяние регулируют изменением расстояния между обмотками. При сближении обмоток сварочный ток возрастает, а при отдалении — уменьшается. Трансформаторы серии ТД на номинальные токи 160 и 250 А выпускают переносными, а на токи 315 и 500 А — передвижными.

У переносных трансформаторов первичные обмотки выполнены подвижными, а вторичные — неподвижными, закрепленными у верхнего ярма магнитопровода. У передвижных трансформаторов первичные обмотки неподвижны и закреплены у нижнего ярма магнитопровода, а вторичные — подвижные. Перемещение подвижной обмотки .осуществляют с помощью ходового винта и гайки, вмонтированной в обойму этой обмотки. Вращением ходового винта рукояткой, расположенной сверху трансформатора, изменяют расстояние между обмотками, регулируя силу сварочного тока.

Для расширения диапазона регулирования силы тока применено переключение обмоток на параллельное (диапазон больших токов) и последовательное (диапазон малых токов). Для переключения диапазонов в передвижных трансформаторах служат переключатели барабанного типа с выведенной рукояткой на крышу трансформатора.

Трансформаторы серии ТДМ по принципу регулирования, схеме соединения обмоток и конструктивному исполнению близки к передвижным трансформаторам серии ТД. Применением новых материалов удалось снизить массу и габариты трансформаторов ТДМ по сравнению с ТД. Кроме этого, усовершенствована конструкция переключателя диапазонов силы тока сварки и улучшен внешний вид трансформатора.

К сварочным трансформаторам с подвижными магнитными шунтами относят трансформаторы серии СТШ. Катушки первичной и вторичной обмоток расположены на разных стержнях магнитопровода и соединены между собой параллельно. Между этими обмотками в окне магнитопровода располагают магнитный шунт, как раз на пути потоков рассеяния. Перемещением шунта внутри окна магнитопровода регулируют величину потоков рассеяния, т. е. изменяют индуктивное сопротивление, а следовательно, наклон ВАХ и сварочный ток.

Основным недостатком этих трансформаторов является наличие подвижных частей. На подвижные части регулирующих устройств действуют электромагнитные силы, пульсирующие 100 раз в секунду. Другим недостатком этих ИП является высокая инерционность регулирования и трудности в осуществлении дистанционного и программного регулирований.

Но, несмотря на указанные недостатки, эти трансформаторы получили весьма широкое распространение для ручной дуговой сварки из-за высоких сварочных и энергетических показателей, малого расхода активных материалов, обеспечивающих дешевизну и простоту конструкций.

К ИП с магнитными шунтами, подмагничиваемым постоянным током, относят сварочные трансформаторы серии ТДФ. Они служат для автоматической сварки под флюсом и рассчитаны на продолжительный режим работы при принудительном воздушном охлаждении. Трансформаторы имеют плавно-ступенчатое регулирование сварочного тока. Для ступенчатого регулирования переключают число витков вторичной обмотки; плавное регулирование сварочного тока в пределах одной ступени осуществляют подмагничиванием магнитного шунта.

Однако трансформаторы этой серии, имея падающие ВАХ, не позволяют в режимах автоматической сварки достичь высокого качества сварного шва. Небольшая выходная мощность не позволяет применять их на форсированных режимах сварки. Поэтому выпуск этой серии сварочных трансформаторов прекращен, хотя эксплуатация их продолжается.

Взамен сварочных трансформаторов серии ТДФ промышленность выпускает тиристорные трансформаторы (ТТ) серий ТДФЖ и ТДЭ. Это группа ИП, использующая способ фазового регулирования сварочного тока. Он основан на преобразовании синусоидального тока в знакопеременные импульсы. Амплитуду и длительность этих импульсов определяет угол (фаза) открытия тиристоров. Поэтому фазорегулятор (ФР), работающий с силовым трансформатором, является одним из основных узлов этого ИП. ФР состоит из двух тиристоров, соединенных встречно-параллельно, и системы фазового управления.

Необходимо отметить, что способ фазового регулирования тока, применяемый в контактной сварке, считался неприемлемым для дуговой. Объясняется это тем, что повторное зажигание дуги затруднено из-за происходящей деионизации дугового промежутка в паузах между импульсами тока. Однако в конце 70-х годов было разработано несколько конструкций ТТ, которые показали высокую стабильность горения сварочной дуги. В результате этого при разработке тиристорных сварочных трансформаторов удалось снизить массу и упростить конструкцию не только силового трансформатора, но и всего ИП в целом. Эти ИП обеспечивали формирование внешней ВАХ требуемой формы, стабилизацию и автоматизацию процесса сварки, управление постоянной составляющей тока, модуляцию тока сварки, что дало возможность снизить напряжение холостого хода источника.

Электрические схемы ТТ классифицируют по способу обеспечения процесса сварки (прерывистым и непрерывным питанием сварочной дуги) и расположением ФР (в первичной и во вторичной цепях). Трансформаторы серий ТДФЖ и ТДЭ выпускают с прерывистой подачей сварочного тока и расположением ФР в первичной цепи. Следует отметить, что разработки ТТ с непрерывной подачей сварочного тока (применением цепей подпитки) и расположением ФР во вторичной цепи не нашли пока широкого применения в дуговой сварке.

Принцип работы ТТ серий ТДФЖ и ТДЭ поясняет схема (рис. 26). Параллельно первичной обмотке I силового трансформатора Т включена цепь, состоящая из конденсатора С и дополнительной импульсной обмотки III, расположенной в зоне вторичной обмотки II силового трансформатора Т. Тиристорами V1 и V2 управляет СИФУ (на схеме не показана). При открывании, например, тиристора V1 конденсатор С заряжается до текущего значения сетевого напряжения. Ток заряда конденсатора С протекает по дополнительной обмотке III и, трансформируясь во вторичной обмотке II, вызывает в дуговом промежутке импульс напряжения, достаточного для повторного возбуждения сварочной дуги I. С окончанием периода проводимости тиристора V1 сварочная дуга 1 гаснет и конденсатор С разряжается на первичную обмотку I силового трансформатора Т. '

Рис. 26. Упрощенная схема силовой части и ФР сварочного ТТ:

1 — сварочная дуга; 2 — электродная проволока; 3 — изделие; Т — трансформатор; I и II — обмотки; III — импульсная обмотка; VI, V2 — тиристоры; С — конденсатор

В следующий полупериод сетевого напряжения СИФУ включает второй тиристор V2 и конденсатор С вновь заряжается, но уже в обратном направлении, и его зарядный ток снова индуктирует стабилизирующий импульс, повторно возбуждающий сварочную дугу 1. Амплитуду и длительность импульса определяют соотношение витков обмоток II, III и емкость конденсатора С (2—10 мкФ). Силовой трансформатор собран на двухстержневом магнитопроводе с фиксированным повышенным магнитным рассеянием и не имеет подвижных частей и магнитных шунтов, что делает его простым в изготовлении и надежным в эксплуатации.

Источники питания постоянного тока делят на две основные группы: сварочные генераторы и сварочные выпрямители. Сварочные генераторы в комплекте с двигателями внутреннего сгорания называют сварочными агрегатами (АСД, АДД и др.). Сварочные выпрямители — это статические преобразователи энергии трехфазной сети в энергию выпрямленного тока, используемую для сварочных работ.

Сварочные выпрямители состоят из силового трансформатора и выпрямительного блока. Наибольшее распространение получили схемы выпрямления трехфазные мостовые (рис. 28, а), шестифазные с уравнительными реакторами (рис. 28, б) и кольцевые (рис. 28, в).

Силовые трансформаторы применяют с повышенным магнитным рассеянием, подвижными обмотками, магнитными шунтами и ДН. Использование тиристорных блоков позволило унифицировать конструкцию силового трансформатора, т. е. применять силовые понижающие трансформаторы с естественными жесткими характеристиками и нормальным магнитным рассеянием.

Рис. 28. Упрощенные электрические схемы сварочных выпрямителей

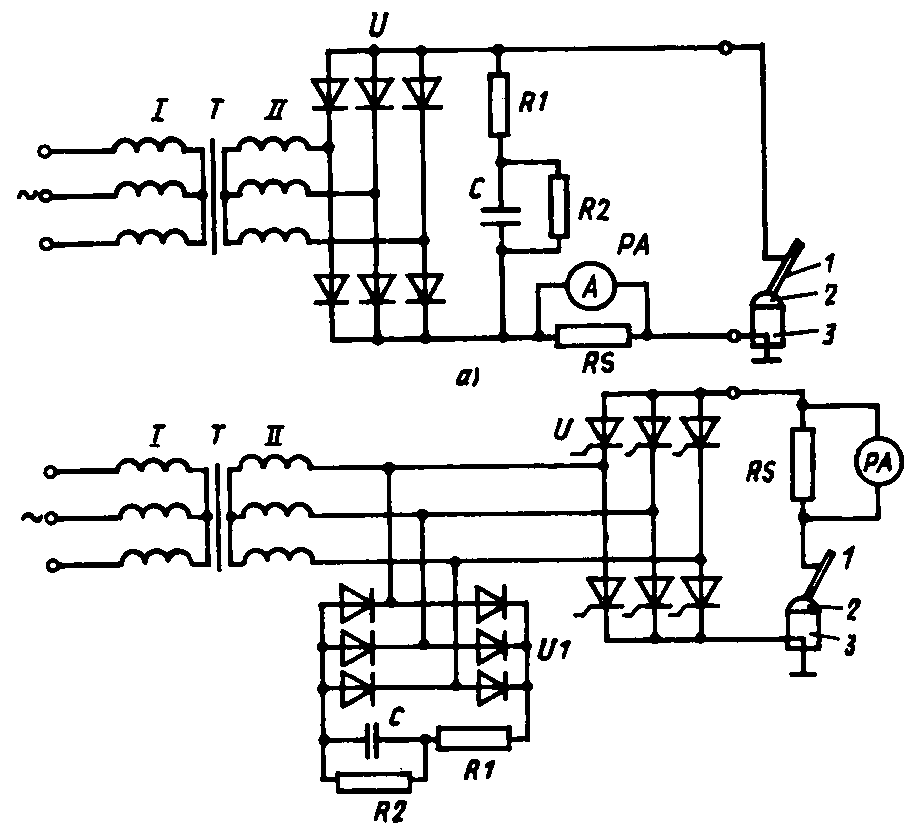

Выпрямительные блоки собирают на диодах или тиристорах. Они работают в условиях высоких электрических, тепловых и механических воздействий. Поэтому их защищают от перенапряжений RС-цепями, которые одновременно ограничивают коммутационные напряжения на диодах и тиристорах. Для защиты неуправляемых блоков (рис. 29, а) RС-цепь подключают к зажимам выпрямленного напряжения; в тиристорных блоках (рис. 29, б) эту цепь соединяют со вторичными обмотками силового трансформатора Т через вспомогательный выпрямитель U1. Конденсатор С, служащий для защиты от перенапряжений, разряжается на резистор R2, который является шунтирующим совместно с резистором R1. Поэтому важно при текущих ремонтах и наладках проверять исправность защитных RС-цепей. Для тепловой защиты выпрямительных блоков силовые диоды и тиристоры монтируют в специальных радиаторах, которые в зависимости от токовой нагрузки охлаждают воздухом или водой.

Промышленность выпускает однопостовые, многопостовые и специализированные сварочные выпрямители. Они имеют падающие, жесткие, универсальные внешние ВАХ и снабжены различными системами регулирования силы сварочного тока и напряжения.

Однопостовые сварочные выпрямители с падающей внешней ВАХ нашли наиболее широкое применение для ручной дуговой и механизированной сварки под флюсом. Высокие сварочные свойства этих выпрямителей характеризуются легкостью возбуждения дуги, стабильностью процесса сварки, хорошим формированием сварочного шва и небольшим разбрызгиванием электродного металла при сварке. Их выпускают с механическим регулированием подвижными катушками или магнитными шунтами (например, ВД-201, ВД-306, ВД-401 и др.) и с дросселями насыщения (например, ВД-502, ВД-502-2 и др.).

Рис. 29. Электрическая схема защиты выпрямительного блока от перенапряжений:

а — неуправляемый выпрямительный блок; б — тиристорный выпрямительный блок; 1— электрод; 2— сварочная дуга; 3—изделие; T —силовой трансформатор; U — основной выпрямительный блок; U1 — дополнительный выпрямительный блок; R1, R2 — резисторы; RS — шунт; РА— амперметр; С — конденсатор

Однопостовые сварочные выпрямители с жесткой внешней ВАХ изготовляют для механизированной сварки в СО2. С целью уменьшения разбрызгивания электродного металла при сварке в цепь постоянного тока включают дроссели с воздушным зазором (например, ВС-300А, ВДГ-303 и др.) или применяют трансформаторы с магнитной коммутацией (ВСЖ-303), или выпрямители снабжают регулируемыми тиристорными блоками (ВДГ-601).

Однопостовые универсальные сварочные выпрямители, имеющие тиристорные блоки, благодаря которым осуществляют переключения для работы с жесткими или падающими ВАХ, находят растущее применение в сварочном производстве. Тиристорные сварочные выпрямители — это качественно новые ИП для дуговой сварки, осуществляющие функции и выпрямления, и регулирования сварочного тока, и стабилизации режима сварки. Они дают возможность дистанционного регулирования и программного управления процессами сварки. Создание тиристорных выпрямителей с блоками регулирования и управления на аналоговых и логических элементах с применением интегральных микросхем позволило повысить надежность их работы и ремонтоспособность.