Дет.машин.Метод.указ.к курс.проекту

.pdf

21

Копия по окружности  получаем изображение всех болтов, крепящих крышки подшипников к корпусу редуктора (рисунок 4.10).

получаем изображение всех болтов, крепящих крышки подшипников к корпусу редуктора (рисунок 4.10).

Рисунок 4.9 – Окно выбора |

Рисунок 4.10 – Изображение крышек под- |

болтов |

шипниковнавидесверхуредуктора |

После получения расположения болтов, крепящих крышки подшипника к корпусу редуктора, на виде спереди изображаем эти болты на виде сверху редуктора. Для этого из центра болтов проводим вертикальные вспомогательные прямые.

Для обеспечения стопорения болтов редуктора используются пружинные шайбы, которые располагаются под головками болтов или гаек. На пересечении проведенных вспомогательных прямых с наружной поверхностью крышки подшипника вычерчиваем головку болта с пружинной шайбой.

Для изображения пружинной шайбы воспользуемся стандартной библиотекой. В менеджере библиотек последовательно выбираем Маши-

ностроение → Конструкторская библиотека → Шайбы → Шайбы сто-

порные → Шайба ГОСТ 6402-70. На экране появляется окно выбора шайб (рисунок 4.11, а). В данном окне выбираем требуемый диаметр винтового соединения и вид шайбы. Подтверждаем выбор нажатием кнопки ОК. Выбранную шайбу вставляем в точку пересечения внешней поверхности крышки редуктора с проведённой вертикальной вспомогательной прямой

(рисунок 4.11, б).

Для изображения головки болта используем стандартную библиотеку болтов. Выбираем требуемую библиотеку (см. ранее) в окне выбора болтов (см. рисунок 4.8). В данном окне выбираем требуемый диаметр болта, вид изображения – вид сбоку, снимаем «галочку» Стержень болта рисовать и подтверждаем выбор нажатием кнопки ОК. Выбранную головку болта вставляем в точку пересечения внешней поверхности пружинной шайбы с проведённой вертикальной вспомогательной прямой (см. рисунок 4.11, б).

22

а) |

б) |

а – окно выбора шайбы пружинной; б – изображение болтов, крепящих крышку подшипника к корпусу, на виде сверху

Рисунок 4.11 – Построение болтов, крепящих крышку подшипника к корпусу, на виде сверху редуктора

На одном из видов редуктора болты крепления крышки подшипника к корпусу необходимо показать в местном разрезе. В зависимости от вида редуктора данный местный разрез может располагаться или на виде спереди, или на виде слева редуктора.

Изображение местного разреза редуктора выполняем в следующей последовательности (рисунок 4.12).

Проводим осевую линию болта крепления крышки подшипника к

корпусу редуктора (рисунок 4.12, a). C помощью команды Кривая Безье  отображаем линию обрыва.

отображаем линию обрыва.

С помощью стандартных библиотек (см. рисунки 4.9 и 4.11) отображаем на чертеже болт диаметром Dб и длиной Lб и пружинную шайбу толщиной s (рисунок 4.12, б).

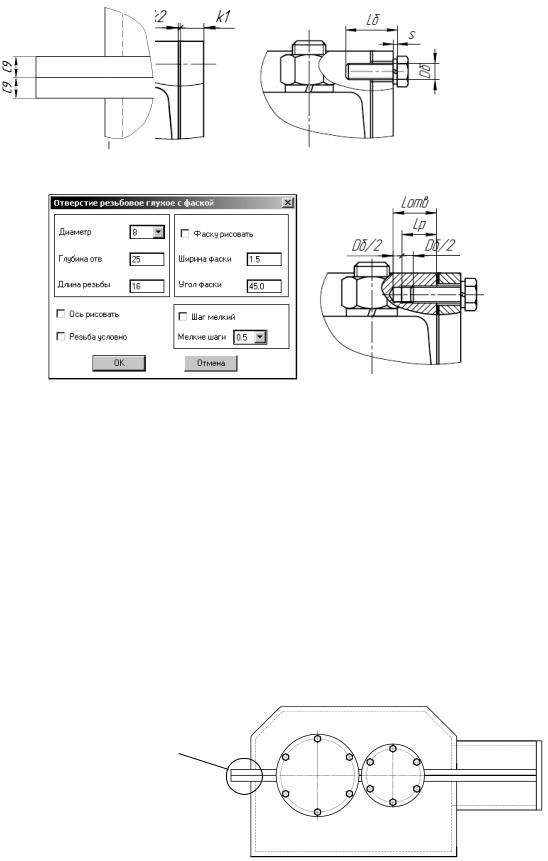

Для отображения установочного отверстия под болт в менеджере библиотек последовательно выбираем Прочие → Прикладная библиотека КОМПАС → Резьбовые отверстия → Глухое отверстие. В появившемся окне (рисунок 4.12, в) указываем:

–диаметр болта Dб;

–длину резьбы (рассчитываем Lр = Lб – s – k1 – k2 + Dб/2).

–длину отверстия (рассчитываем Lотв = Lр + Dб/2). Подтверждаем выбор нажатием кнопки ОК.

Вставляем установочное отверстие на чертёж в точку пересечения

осевой линии болта с корпусом редуктора (рисунок 4.12, г).

С помощью команды Отсечь удаляем ненужные части прямых на чертеже и с помощью команды штриховка выполняем штриховку элементов, попавших в местный разрез.

23

а) б)

в) |

г) |

а, б, г – этапы построения; в – окно выбора отверстия под болт

Рисунок 4.12 – Построение местного разреза болтов, крепящих крышку подшипника к корпусу

Вычерчивание плоскости разъёма.

Плоскость разъёма редуктора должна иметь толщину С9, которая рассчитывается согласно рекомендациям [1].

Для построения плоскости разъёма с помощью команды Линия проводим горизонтальную прямую в стыке корпуса и крышки редуктора. С

помощью команды Эквидистанта кривой  откладываем две параллельные прямые на расстоянии С9 от линии стыка крышки и корпуса редуктора и с помощью команды Отсечь удаляем те части плоскости разъёма, которые закрываются крышками подшипников (рисунок 4.13).

откладываем две параллельные прямые на расстоянии С9 от линии стыка крышки и корпуса редуктора и с помощью команды Отсечь удаляем те части плоскости разъёма, которые закрываются крышками подшипников (рисунок 4.13).

Рисунок 4.13 – Плоскость разъёма редуктора

24

К элементам, которые относятся к плоскости разъема, также принадлежат бобышки в области подшипниковых узлов, болты крепления корпуса и крышки редуктора в месте расположения бобышек и местах, где толщина плоскости разъёма равна 2·С9, штифты установочные.

В области подшипниковых узлов для обеспечения неподвижности соединения корпуса и крышки необходимо создать довольно большое усилие затяжки болтов. Во избежание разрушения корпуса при затяжке болтов (корпус выполняется из чугуна) в зоне подшипниковых узлов выполняют утолщения – бобышки. Толщина бобышек определяется построением и зависит от диаметра болтов. Основными условиями при определении толщины бобышек являются отсутствие касания гайкой и головкой болта цилиндрической поверхности корпуса и крышки редуктора в зоне подшипникового узла и возможность завинчивания гайки стандартным гаечным ключом.

Для построения бобышек проводим из центра болта крепления корпуса и крышки, расположенного на виде сверху редуктора в зоне подшипникового узла, вспомогательную вертикальную прямую (рисунок 4.14, а).

С помощью стандартной библиотеки в точке пересечения плоскости разъема и проведённой вспомогательной прямой вставляем головку болта требуемого диаметра (рисунок 4.14, б).

а) |

б) |

в) |

г) |

а, б, в, г – этапы построения бобышки

Рисунок 4.14 – Построение бобышки

Перемещаем головку болта на такое расстояние С10, чтобы имелась возможность завинчивания болта стандартным гаечным ключом. Размер С10 округляем до ближайшего большего значения по размерному ряду Ra 40. Проводим линию, ограничивающую толщину бобышки корпуса редуктора (рисунок 4.14, в).

С помощью команды Симметрия отображаем линию, ограничивающую толщину бобышки корпуса редуктора относительно плоскости разъёма. Проводим линию плоскости разъёма и осевую линию болта. С помо-

25

щью стандартных библиотек вставляем стопорную шайбу и стандартную гайку и дочерчиваем стержень болта (стержень болта должен выходить за гайку на расстояние не менее 0,5 диаметра болта) (рисунок 4.14, г).

После построения одной бобышки с помощью команды Симметрия достраиваем остальные бобышки симметрично относительно вертикальной оси крышек подшипника. Так как корпус редуктора выполняется из чугуна литьём, переход от плоскости разъёма толщиной С9 до бобышки толщиной С10 должен выполняться под некоторым углом (5–7°), соизмеримым с требуемыми литейными уклонами (рисунок 4.15, а).

На виде спереди редуктора необходимо для каждого из болтов, имеющих различные размеры, а также для одного из установочных штифтов выполнить местный разрез.

Вычерчивание местного разреза болта рассмотрим на примере болта крепления корпуса и крышки редуктора, установленного возле подшипникового узла (в месте расположения бобышки).

С помощью команды Симметрия с «соседней» бобышки переносим осевую линию, на которой располагается ось болта (см. рисунок 4.15, а).

а) |

б) |

в) |

г) |

а, б, в, г – этапы построения бобышки

Рисунок 4.15 – Построение местного разреза болта крепления корпуса и крышки редуктора

Спомощью стандартных библиотек строим головку болта, пружинную шайбу и гайку. После построения замеряем расстояние L от нижней плоскости бобышки до верхней плоскости гайки (рисунок 4.15, б).

Двойным быстрым нажатием левой клавиши мыши на изображение головки болта на экране появляется окно выбора болтов. В данном окне ставим «галочку» возле надписи стержень рисовать и в окне длина выбираем стандартную длину болтов, ближайшую значению расстояния L, увеличенному на 0,5 диаметра болта. Подтверждаем выбор нажатием кнопки ОК (рисунок 4.15, в).

Спомощью команды Кривая Безье проводим две линии обрыва. С помощью команды Отрезок строим зазор между стержнем болта и корпу-

26

сом (крышкой) редуктора. С помощью команды Отсечь удаляем ненужные части стержня болта и крышки подшипника, а затем с помощью команды Штриховка штрихуем материал корпуса и крышки, попавший в местный разрез (рисунок 4.15, г).

Для точного расположения крышки редуктора относительно корпуса при механической обработке отверстий для установки подшипниковых узлов и при сборке редуктора используются штифты. Обычно в редуктор устанавливают два штифта, располагая их «диагонально» по отношению друг к другу. Один из штифтов необходимо показать на виде спереди редуктора в местном разрезе.

Для построения местного разреза штифта из центра штифта на виде сверху редуктора проводим вертикальную вспомогательную прямую. В менеджере библиотек последовательно выбираем Машиностроение → Конструкторская библиотека → Штифты → Штифты ГОСТ 3192-70.

В появившемся окне выбора штифтов (рисунок 4.16, а) выбираем диаметр рассчитанного штифта D4 (см. рисунок 4.3), затем – стандартную длину штифта, большую либо равную толщине 2·С9 (рисунок 4.16), и подтверждаем выбор нажатием кнопки ОК.

Устанавливаем выбранный штифт в точку пересечения вспомогательной прямой с плоскостью разъёма редуктора, с помощью команды Кривая Безье проводим линии обрыва, с помощью команды Штриховка выполняем штриховку металла корпуса и крышки, попавшего в местный разрез, и с помощью команды Отсечь удаляем ненужные части прямых

(рисунок 4.16, б).

а) |

б) |

а – окно выбора штифта; б – местный разрез штифта

Рисунок 4.16 – Построение местного разреза штифта

Вычерчивание элементов системы смазки.

К элементам системы смазки редуктора относятся смотровые крышки редуктора, которые используются также для заливки масла, пробки сливных отверстий, устройства для контроля уровня масла (жезлы маслоуказательные, маслоуказатели из оргстекла и т. д.), элементы для выравни-

27

вания внутреннего давления (пробки отдушины). Все элементы, относящиеся к системе смазки, не стандартизированы. Рекомендации по конструированию этих элементов даны в источниках [1, 2].

В КОМПАС 3D стандартных библиотек для проектирования элементов системы смазки редуктора не предусмотрено. Вычерчивание этих элементов производится с помощью команд панелей рисования и редактирования. Все элементы системы смазки показываются в местном разрезе.

На рисунке 4.17 показан пример выполнения элементов системы смазки редуктора.

1 – жезл маслоуказательный; 2 – крышка жезла маслоуказательного; 3 – пробка отверстия для слива масла; 4 – крышка смотрового отверстия; 5 – пробка-отдушина

Рисунок 4.17 – Элементы системы смазки

Вычерчивание ребер жёсткости и строповочных элементов.

Строповочные элементы предназначены для обеспечения возможности строповки (закрепления крюков, петель и т. д.) при перемещении редуктора. Эти элементы могут представлять собой специальные отливы с отверстиями, уши, рым-болты и т. д.

Рёбра жёсткости предназначены для увеличения жёсткости корпуса

редуктора. Они располагаются на |

|

|

|

|

|

а) |

б) |

|

|

корпусе редуктора «под» и «над» |

|

|

||

подшипниковыми опорами. |

|

|

|

|

|

|

|

|

|

Рёбра жёсткости и стропо- |

|

|

|

|

вочные элементы не стандартизи- |

|

|

|

|

рованы. Они отображаются на эк- |

|

|

|

|

ране с помощью команд панелей |

|

|

|

|

рисования и редактирования. |

|

|

|

|

На рисунке 4.18 показан при- |

|

|

|

|

мер выполнения элементов стро- |

|

|

а – ухо для крепления строповочной петли; |

|

повки редуктора и рёбер жёсткости. |

б – ребро жёсткости |

|||

Вид спереди редуктора пока- |

|

|

Рисунок 4.18 – Элементы строповки |

|

зан на рисунке 4.19. |

и рёбра жёсткости |

|||

28

Рисунок 4.19 – Вид спереди редуктора

4.4 Конструирование вида слева редуктора

Вид слева редуктора вычерчивается на основании вида сверху и вида спереди с помощью команд панелей рисования и редактирования. Стандартные элементы (болты, шайбы, гайки и т. д.) вставляются на чертёж с помощью стандартных библиотек.

Построение вида слева редуктора выполняется следующим образом. Из определяющих точек на виде спереди редуктора проводим горизонтальные вспомогательные прямые. Проводим вертикальную ось симметрии вида слева редуктора. На виде сверху редуктора замеряем расстояние от оси редуктора до требуемой контрольной точки и откладываем это расстояние на виде слева.

Например, на рисунке 4.20 показано построение части вида слева: корпуса редуктора, ведущего вала и крышки подшипника.

Рисунок 4.20 – Построение вида слева редуктора

Для построения корпуса редуктора проводим вспомогательные пря-

29

мые из точек, принадлежащих нижней установочной плоскости редуктора (точка А1), верхней плоскости крышки (точка А2) и верхней плоскости лап редуктора (точка А3). Замеряем расстояния N1 (расстояние от оси редуктора до внешней поверхности лапы) и N2 (расстояние от оси редуктора до внешней поверхности стенки корпуса) на виде сверху редуктора. С помощью команды Линия очерчиваем контур корпуса.

Проводим вспомогательные прямые из точки, принадлежащей плоскости разъёма редуктора (точка А4), точки, ограничивающей крышку подшипника (точка А5), и точки, принадлежащей оси болта крепления крышки подшипника к корпусу (точка А6) на виде спереди редуктора. Из точки пересечения вспомогательной прямой, проведенной из точки А5, проводим окружность, ограничивающую крышку подшипника, и окружность, на которой располагаются центры болтов крепления крышки подшипника к корпусу.

Спомощью стандартных библиотек вставляем один болт.

Спомощью команды Копия по окружности достраиваем остальные болты.

Аналогичным образом достраива-

ем остальные элементы редуктора на ви- |

Рисунок 4.21 – Вид слева ре- |

де слева. Вид слева редуктора показан на |

дуктора |

рисунке 4.21. |

|

4.5 Изображение сечений выходных валов редуктора

На сборочном чертеже редуктора необходимо показать сечения входного и выходного валов редуктора.

Для отображения сечений валов с помощью команды Копировать выполняем копию вала, для которого необходимо сделать сечение. Данный вал должен быть выполнен с помощью библиотеки SHAFT-2D и иметь на выходном конце шпоночный паз, выполненный также с использованием инструмента Шпоночный паз библиотеки SHAFT-2D. Располагаем данный вал за полем чертежа.

Обозначение сечения производится с помощью команды Линия раз-

реза  , которая находится в панели Обозначения

, которая находится в панели Обозначения  . Для указания линии разреза выбираем данную команду, а затем двумя точками на чертеже указываем плоскость разреза (рисунок 4.22, а).

. Для указания линии разреза выбираем данную команду, а затем двумя точками на чертеже указываем плоскость разреза (рисунок 4.22, а).

После обозначения сечения двойным нажатием на изображение вала заходим в библиотеку SHAFT-2D и выбираем генерацию сечений (рисунок 4.22, б). Программа автоматически формирует показанное сечение.

30

Выходим из библиотеки SHAFT-2D.

Далее с помощью библиотеки Шпонки ГОСТ 23360-78 вставляем в шпоночный паз вид сбоку шпонки (см. рисунок 4.4). С помощью команды Отсечь кривую удаляем ненужные линии и с помощью команды Штриховка выполняем штриховку шпонки.

Переносим сечение на поле чертежа.

а) |

б) |

а – изображение сечения выходного конца вала; б – выбор генерации сечений

Рисунок 4.22 – Построение сечения выходного конца вала

5 Нанесение размеров, позиций и текстовой информации на сборочный чертеж редуктора

5.1 Нанесение размеров

На сборочный чертёж редуктора наносятся габаритные, установочные и присоединительные размеры.

Для нанесения размеров в КОМПАС-3D используется инструмен-

тальная панель Размеры  . Выбор вида размера осуществляется нажатием соответствующей кнопки в данной панели (см. п. 1.2).

. Выбор вида размера осуществляется нажатием соответствующей кнопки в данной панели (см. п. 1.2).

После нажатия кнопки выбора размера на чертеже двумя точками мышью задаются границы наносимого размера (для линейных размеров) указанием дуги или окружности (для диаметральных и радиальных размеров) или указанием двух прямых (для угловых размеров). После этого нажатием левой клавиши мыши указывается положение размерного текста.

Значение размера на чертеже проставляется автоматически. При необходимости изменения значения размера указания полей допусков или отклонений необходимо после указания границ размера в панели свойств

левой клавишей мыши указать на поле Текст  . На экране появляется окно Задание размерной надписи (рисунок 5.1).

. На экране появляется окно Задание размерной надписи (рисунок 5.1).