кр 019

.pdf

|

СОДЕРЖАНИЕ |

|

|

ВВЕДЕНИЕ |

4 |

1 |

НАЗНАЧЕНИЕ И КОНСТРУКЦИЯ ДЕТАЛИ |

5 |

1.1 |

Назначение и конструкция детали |

5 |

1.2 |

Анализ технических требований и технологичности кон- |

|

|

струкции детали |

6 |

2 |

ОПРЕДЕЛЕНИЕ ТИПА ПРОИЗВОДСТВА |

7 |

3 |

ВЫБОР ВИДА ЗАГОТОВОК |

8 |

4 |

МАРШРУТНАЯ ТЕХНОЛОГИЯ ПРИНЯТОГО |

|

|

ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА |

9 |

5 |

РАСЧЁТ ПРИПУСКОВ НА ОБРАБОТКУ |

11 |

6 |

РАСЧЁТ РЕЖИМОВ РЕЗАНИЯ И НОРМ ВРЕМЕНИ |

15 |

6.1 |

Расчѐт режимов резания аналитическим методом |

15 |

6.2 |

Расчѐт режимов резания по нормативам |

17 |

6.3 |

Расчѐт норм времени |

20 |

7 |

УТОЧНЕНИЕ ТИПА ПРОИЗВОДСТВА |

23 |

|

Заключение |

|

|

Список литературы |

|

|

Приложение |

|

|

|

|

КП.ПТП.40.15.019.00.00.ПЗ. |

|

|

||

Изм Лист |

№ Докум. |

Подп. Дата |

|

|

|

|

|

Разраб. |

Красиков |

|

Технологический про- |

Лит. Лист |

|

Листов |

|

Пров. |

Свиридов |

|

|

3 |

|

32 |

|

|

цесс изготовления |

|

|

||||

Н.контр. |

|

|

МГМПТК |

гр.40 |

|||

|

|

шестерни |

|||||

|

|

|

|

|

|

|

|

Утв. |

|

|

|

|

|

|

|

ВВЕДЕНИЕ

В настоящее время машиностроение в значительной степени определяет развитие и совершенствование всего народного хозяйства республики.

Самоходные колѐсные землеройно-транспортные машины с каждым годом всѐ шире применяются на земляных работах в различных отраслях строительной индустрии. Они имеют более высокие техникоэкономические показатели по сравнению с тихоходными гусеничными тракторами, работающими с прицепным и навесным землеройнотранспортным оборудованием. В последнее время определились тенденции применения мощных и быстроходных колѐсных тягачей, на базе которых создаѐтся широкая номенклатура строительных и дорожных машин, в том числе и землеройно-транспортных.

Основой проекта является разработанный технологический процесс изготовления шестерни.

Правильное составление технологического процесса позволяет не только улучшить форму организации производства, но и в некоторых случаях получить ощутимый эффект от внедрения новых методов получения заготовки и обработки детали.

|

|

|

Лист |

Из Лист |

№ Докум. Подп Дата |

КП.ПТП.40.15.019.00.00.ПЗ. |

4 |

|

|

|

|

1 НАЗНАЧЕНИЕ И КОНСТРУКЦИЯ ДЕТАЛИ

1.1 Назначение и конструкция детали

Шестерня относиться к классу зубчатых колѐс и является деталью коробки отбора мощности, которая предназначена для привода насоса рулевого управления тягача и насосов гидросистемы скрепера, а также для передачи крутящего момента от двигателя к сцеплению.

Коробка отбора мощностей прикрепляется к картеру маховика двигателя. Крутящий момент от маховика двигателя передаѐтся через полужѐсткую муфту, уменьшающую пиковые нагрузки, состоящую из корпуса, упругого элемента, диска, пальцев и внутреннего кольца надетого на данную деталь, которая свободно вращается на первичном валу.

Ведущая шестерня посажена на шлицы вала и приводит во вращение две паразитные шестерни. Одна из паразитных шестерен приводит во вращение ведомую шестерню, установленную на роликах на вторичном валу. В средней части вторичного вала на шпонке установлена электромагнитная фрикционная многодисковая муфта, предназначенная для отключения двух насосов гидросистемы скрепера.

Наружные диски электромуфты находятся в постоянном зацеплении с выступами поводка, внутренние диски посажены на шлицы втулки корпуса электромуфты. В корпусе электромуфты имеется намагничивающая катушка. Один конец катушки выведен к изолированному контактному кольцу, другой – соединен с корпусом муфты «массой». Электрический ток к контактному кольцу подводиться скользящий контакт.

При прохождении электрического тока через намагничивающую катушку якорь, свободно скользящий по шлицам втулки корпуса, притягивается к катушке и сжимает внутренние и наружные диски, заставляя как одно целое вращаться ведомую шестерню и вторичный вал.

При отсутствии электрического тока в катушке магнитное поле исчезает. Вследствие волнообразной формы диски пружинят и отводят якорь в исходное положение, после чего вращение вторичного вола прекращается.

Валы паразитных шестерен имеют внутренние шлицы для привода насосов рулевого управления и гидросистемы скрепера.

Внутренние шлицевые втулки, установленные в обоих концах вторичного вала, приводят во вращение два насоса гидросистемы скрепера.

|

|

|

Лист |

Из Лист |

№ Докум. Подп Дата |

КП.ПТП.40.15.019.00.00.ПЗ. |

5 |

|

|

|

|

Насосы прикреплены к переходным крышкам. Включение и выключение двух насосов гидросистемы скрепера, приводимых от вторичного вала, осуществляется включателем, расположенным на панели приборов в кабине водителя. Насос управления рулевой системы и третий из насосов гидросистемы скрепера не отключаются.

Наличие в коробке отбора мощности отключаемой каретки позволяет отключать коробку мощности от двигателя во время запуска при низких температурах окружающего воздуха.

Включение коробки отбора мощностей следует производить только при неработающем двигателе, для проворачивания коленчатого вала двигателя.

Смазка шестерѐн и подшипников осуществляется разбрызгиванием. Данная деталь предназначена для передачи крутящего момента и по-

этому к ней предъявляются высокие требования по прочности, твѐрдости, жѐсткости, износостойкости и т.д., поэтому деталь подвергается термической обработке – закалке.

Таблица 1.1 - Химический состав стали 40Х, %

|

C |

|

|

Mn |

|

Si |

Cr |

Ni |

|

P |

|

S |

|

Cu |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

не более |

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0,36- |

|

0,50- |

|

0,17- |

0,8-1,10 |

|

0,30 |

0,025 |

|

0,025 |

|

0,30 |

|

||||

|

0,44 |

|

0,80 |

|

0,37 |

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

Таблица 1.2 - Механические свойства стали 40Х |

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

0,2 |

|

|

B |

|

|

5 |

|

|

|

KCυ |

|

|

|

HB |

|

||

|

|

МПа |

|

|

% |

|

|

Дж/см 2 |

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

550 |

|

950 |

|

|

10 |

|

50 |

|

69 |

|

|

235–277 |

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1.2 Анализ технических требований и технологичности конструкции детали

Данная деталь – шестерня – изготовлена из стали 40Х и проходит термическую обработку, в результате чего возможны коробления при нагревании и охлаждении детали.

|

|

|

Лист |

Из Лист |

№ Докум. Подп Дата |

КП.ПТП.40.15.019.00.00.ПЗ. |

6 |

|

|

|

|

С точки зрения механической обработки зубчатые колѐса считаются нетехнологичными, так как операция нарезания зубьев со снятием стружки производится в основном малопроизводительными методами. В данном случае зубья нарезаются зубофрезерованием. При нарезании зубчатого венца обработку на зубофрезерном станке ведут по одной детали, что не способствует повышению производительности.

Форма и размеры детали позволяют использовать в качестве метода получения заготовки горячую штамповку на кривошипном прессе. Это позволяет увеличить производительность, а также снизить расход металла.

2 ОПРЕДЕЛЕНИЕ ТИПА ПРОИЗВОДСТВА

Определим тип производства на основании массы детали 0,45кг и годового размера выпуска 7000шт тип производства серийный.

Определим размер партии деталей при переодичности запуске партии в 5 дней.

n |

N a |

|

20.000 5 |

390шт |

|

256 |

256 |

|

|||

|

|

|

|

||

Принимаем n= 400 шт, для данного размера партии тип производства будет соответствовать среднесерийному.

После разработки технологического процесса выполним уточнение типа производства.

|

|

|

Лист |

Из Лист |

№ Докум. Подп Дата |

КП.ПТП.40.15.019.00.00.ПЗ. |

7 |

|

|

|

|

3 ВЫБОР ВИДА ЗАГОТОВОК

По базовому техпроцессу заготовка получается из проката. Коэффициент использования материала определяется по формуле

KИМ 1 М Д ,

М

З

где М Д – масса детали; М З – масса заготовки.

КИМ 1 0,451,1 0,41

При использовании заготовки в форме поковки Коэффициент использования материала

КИМ 2 0,450,75 0,6

Вкачестве заготовки принимаем поковку, получаемую штамповкой на кривошипном прессе. Этот метод получения заготовки отличается более высокой точностью и производительностью, чем свободная ковка. При ковке в штампах уменьшаются припуски на механическую обработку и допуски на размеры поковки. Кроме того, появляется возможность полу-

чить в детали нужное расположение волокон и тем повысить еѐ прочностные свойства. На прессах можно получать детали весом до 200 кг типа плоских поковок (штампуемых в торец), шестерѐн, крестовин с круглой ступицей, ступенчатых валов, коленчатых валов, валов-шестерѐн и т.д. Штамповка на кривошипном прессе в 2-3 раза производительнее, припуски и допуски на 20-30% ниже по сравнению со штамповкой на молотах.

|

|

|

Лист |

Из Лист |

№ Докум. Подп Дата |

КП.ПТП.40.15.019.00.00.ПЗ. |

8 |

|

|

|

|

4 |

МАРШРУТНАЯ |

ТЕХНОЛОГИЯ |

ПРИНЯТОГО |

ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

Таблица 4.1 – Маршрутный технологический процесс изготовления каретки муфты.

№ |

Наименование и краткое содер- |

Модель |

Режущий ин- |

Технологи- |

|

|

жание операции |

станка |

струмент |

ческие ба- |

|

|

|

|

|

зы |

|

|

|

|

|

|

|

00 |

Заготовительная |

|

|

|

|

(штамповка) |

|

|

|

||

|

|

|

|

||

|

|

|

|

|

|

|

Токарная |

|

|

|

|

|

. Установить и закрепить заго- |

|

Резц |

|

|

|

|

|

цилиндри- |

||

|

товку. |

|

25 25 150 |

||

|

|

|

|||

005 |

1.точить торец, пов. 82 на |

16К20 |

Т15К6 |

ческая по- |

|

ГОСТ21150-70 |

|||||

|

длину 40 и торец Ø126 (подго- |

|

верхность |

||

|

|

|

|||

|

|

|

|

||

|

товка базовой поверхности) |

|

|

|

|

|

|

|

|

|

|

|

Токарная с ЧПУ |

|

|

|

|

|

. Установить и закрепить заго- |

|

|

|

|

|

товку. |

|

Резцы |

Наружная |

|

|

1. Точить пов. 126, торцы и |

|

2177-0501 Т15К6 |

цилиндри- |

|

010 |

фаску 2х45о. |

16К20Ф3 |

ГОСТ18890-73; |

ческая по- |

|

2103-0073 |

|||||

|

2. Расточить пов. 45,5 и фас- |

|

|

||

|

|

ГОСТ18881-73 |

верхность |

||

|

ку 3х45о. |

|

|

и торец |

|

|

3. Точить торцевую канавку |

|

|

|

|

|

Ø67 и Ø102 на глубину 10. |

|

|

|

|

|

|

|

|

|

|

|

Токарная с ЧПУ |

|

|

|

|

|

. Установить и закрепить заго- |

|

|

|

|

|

товку. |

|

Резцы |

Наружная |

|

|

1. Точить пов. 80,5 и фаску |

|

цилиндри- |

||

|

|

2177-0501 Т15К6 |

|||

015 |

2х45о. |

16К20Ф3 |

ГОСТ18890-73; |

ческая по- |

|

|

о |

|

2103-0073 |

верхность |

|

|

2. Точить фаску 3х45 . |

|

ГОСТ18881-73 |

||

|

3. Точить две канавки Ø70 |

|

и торец |

||

|

|

|

|||

|

шириной 8. |

|

|

|

|

|

|

|

|

|

|

|

|

Лист |

Из Лист |

№ Докум. Подп Дата |

КП.ПТП.40.15.019.00.00.ПЗ. |

9 |

|

|

|

|

Продолжение таблицы 4.1 – Маршрутный технологический процесс изготовления шестерни

Зубофрезерная |

|

Фреза |

Цилин- |

. Установить и закрепить заго- |

|

дрическое |

|

|

червячная мо- |

||

|

|

|

|

020 товку. |

5К324 |

дульня |

отверстие |

1.Фрезеровать зубья. |

|

2510-4194 |

и торец |

|

ГОСТ9324-80 |

||

|

|

|

025 |

Протяжная |

|

|

|

|

Протянуть шпоночный паз |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

030 |

Термическая |

к |

|

|

|

|

|

|

|

|

|

|

Внутришлифовальная |

3А228 |

Шлифоваль- |

Цилин- |

|

|

Установить и закрепить де- |

|

ные круги ПВ |

дрическое |

|

035 |

таль. |

|

40 20 20. |

отверстие |

|

1. Шлифовать отверстие |

|

|

|

и торец |

|

|

|

|

|

||

|

Ø45H7. |

|

|

|

|

|

|

|

|

||

|

Круглошлифовальная |

3М151 Круг шлифо- |

Центровое |

||

|

1. установить и закрепить де- |

|

вальный |

Круг |

отверстие |

|

|

ПП 600х50х305 |

|||

|

таль. |

|

СМ1 5К 35 м/с |

Ø45 и то- |

|

|

2. Шлифовать цилиндриче- |

|

А Кл.1 ГОСТ рец |

||

040 |

скую поверхность Ø80h8 |

|

2424-75;. |

|

|

|

|

|

Хомутик |

по- |

|

|

|

|

водковый 7107- |

|

|

|

|

|

0068 |

ГОСТ |

|

|

|

|

16488-70. |

|

|

|

|

|

|

|

|

045 |

Слесарная |

верстак |

|

|

|

|

|

|

|

|

|

050 |

Контрольная |

Стол ОТК |

|

|

|

|

|

|

Лист |

Из Лист |

№ Докум. Подп Дата |

КП.ПТП.40.15.019.00.00.ПЗ. |

10 |

|

|

|

|

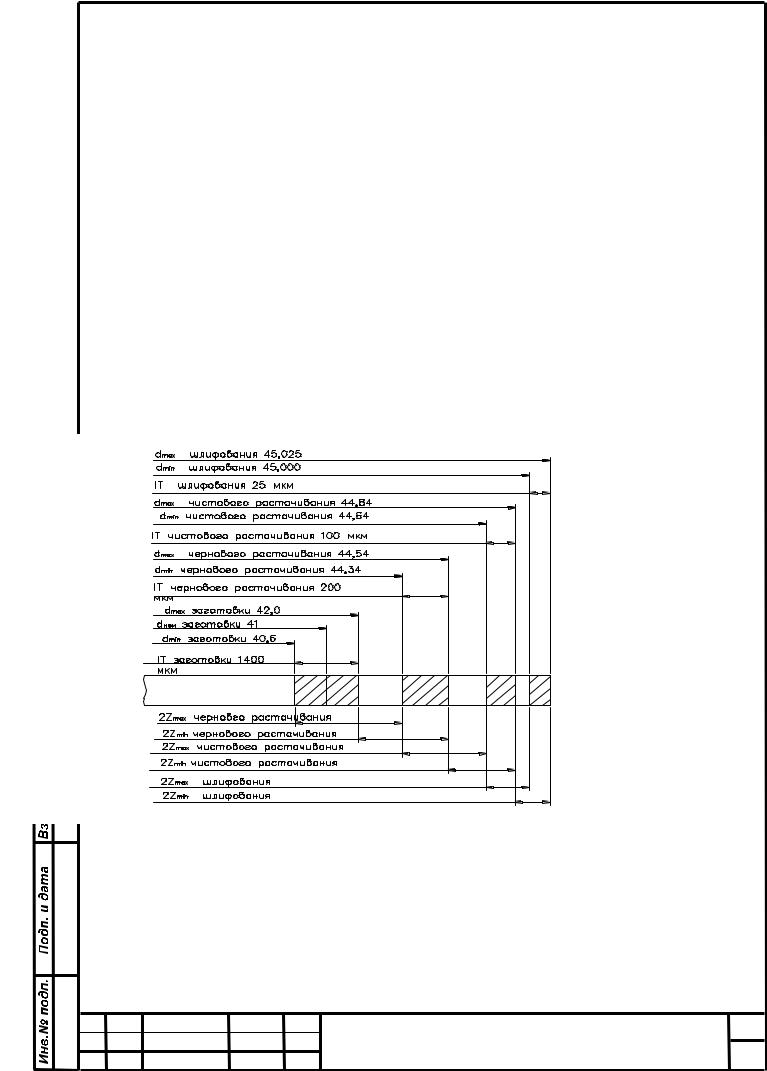

5 РАСЧЁТ ПРИПУСКОВ НА ОБРАБОТКУ

Рассчитаем припуски по технологическим переходам на обработку диаметрального размера Ø45(H7)+0,025 линейного размера 100 0,12 . Заготовка представляет собой штамповку:

–группа материала М2

–класс точности Т4

–степень сложности С1

–исходный индекс 14

Технологический маршрут обработки поверхности Ø45+0,025 со-

стоит из чернового растачивания, чистового растачивания, и шлифования.

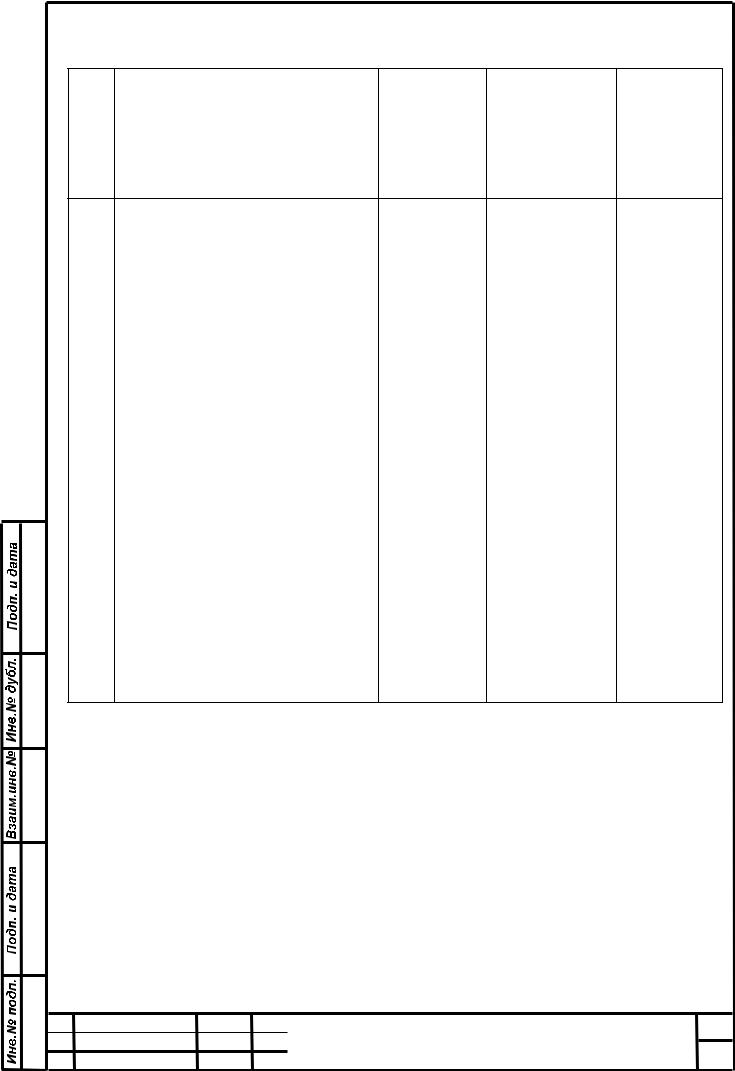

Таблица 5.1 – Расчѐт припусков и предельных размеров по технологическим переходам на обработку отверстия Ø45+0,025.

Технологические |

Табличный |

|

Допуск |

Предельные |

||

переходы обра- |

припуск на |

Расчѐтный |

размеры, мкм |

|||

на обра- |

||||||

ботки |

обработку |

размер d P , |

|

|

||

|

|

|||||

ботку |

|

|

||||

отверстия |

2Zmin , мкм |

мкм |

dmax |

dmin |

||

IT , мкм |

||||||

Ø45+0,025 |

|

|

|

|

||

|

|

|

|

|

||

Заготовка |

– |

42,007 |

1400 |

42 |

43,4 |

|

|

|

|

|

|

|

|

Растачивание |

2 1264 |

44,535 |

200 |

44,54 |

44,74 |

|

черновое |

||||||

|

|

|

|

|

||

|

|

|

|

|

|

|

Растачивание |

2 151 |

44,837 |

100 |

44,84 |

44,94 |

|

чистовое |

||||||

|

|

|

|

|

||

|

|

|

|

|

|

|

Шлифование |

2 94 |

45,025 |

25 |

45,025 |

45,000 |

|

|

|

|

|

|

|

|

Определим расчѐтные размеры d P , начиная с чертѐжного размера, путѐм последовательного вычитания минимального припуска 2Zmin каждого технологического перехода.

d P 45,025 2 0,094 44,837 мм; d P 44,837 2 0,151 44,535 мм; d P 44,535 2 0,1264 42,007 мм;

Определяем значения допусков IT для каждого технологического перехода по ГОСТу 7505–89.

Для заготовки по ГОСТ 7505–89 IT 1400 мкм;

|

|

|

Лист |

Из Лист |

№ Докум. Подп Дата |

КП.ПТП.40.15.019.00.00.ПЗ. |

11 |

|

|

|

|

Для чернового растачивания IT 200 мкм;

Для чистового растачивания IT 100мкм; Для шлифования IT 25 мкм.

Определим наименьший предельный размер dmin вычитанием допуска IT из наибольшего предельного размера dmax

dmin 0 42 1,4 40,6 мм;

dmin 1 44,54 0,2 44,34 мм; dmin 2 44,84 0,1 44,64 мм;

dmin 3 45,025 0,025 45,000 мм.

Определяем номинальный размер заготовки по формуле

dЗАГ .НОМ |

d Д .НОМ Z0НОМ . |

d ÇÀÃ.ÍÎÌ |

45 3,018 42 мм |

Графическая схема расположения припусков и допусков на обработку отверстия Ø45+0,025мм представлена на рисунке 5.1.

Рисунок 5.1– Схема графического расположения припусков и допусков на обработку |

|

||

|

|

отверстия Ø45+0,025 |

|

|

|

|

Лист |

Из Лист № Докум. |

Подп Дата |

КП.ПТП.40.15.019.00.00.ПЗ. |

12 |