- •1. Заготовительные операции и оборудование для механизации процессов заготовки.

- •2. Процессы преобразования энергии в приэлектродных областях и столбе дуги.

- •1. Технология изготовления цилиндрических негабаритных емкостей индустриальным и листовым методами.

- •2. Инверторные источники питания для сварки.

- •1. Технология сварки высолегированных ферритных и аустенитных сталей.

- •2. Контроль сварных соединений на герметичность.

- •2. Методы радиационного контроля качества сварных соединений.

- •1. Сварочная проволока сплошного сечения, маркировка, область применения.

- •2. Ультразвуковая дефектоскопия сварных соединений.

- •1. Газопламенные способы упрочнения деталей.

- •2. Разработка принципиальной схемы сборочно-сварочного приспособления.

- •1. Дефекты сварных соединений.

- •2. Способы защиты сварочной ванны при дуговой сварке.

- •1. Классификация способов сварки плавлением. Область применения, достоинства и недостатки.

- •2. Способы пайки

- •1. Материал, применяемый для сварных конструкций.

- •2.Технология сварки чугунов.

- •1. Сварка в защитных газах. Особенности сварки в со2 и в аргоне.

- •2. Классификация и область применения магнитных методов контроля.

- •1. Последовательность и особенности разработки технологического процесса заготовки деталей, сборки и сварки узлов.

- •2. Особенности расчета сварных швов, работающих при переменных нагрузках.

- •1. Собственные напряжения при сварке, механизм их образования.

- •2. Электрошлаковая сварка

- •1. Сущность и способы термической резки.

- •2. Схемы процессов контактной стыковой сварки. Область применения.

- •1. Электроды для сварки низкоуглеродистых и низколегированных сталей.

- •2. Разновидности прижимных устройств, порядок их расчета.

- •1. Особенности роботизации сварочного производства и состав робототехнических комплексов

- •2. Базирование деталей в сборочно-сварочном приспособлении.

- •1. Термическая обработка сварных соединений теплоустойчивых сталей.

- •2. Особенности формирования соединений при сварке давлением.

- •1. Процессы в зоне термического влияния, образование холодных трещин и их предотвращение.

- •2.Порядок проектирования сварочных цехов

- •1. Механизм образования горячих трещин и способы повышения технологической прочности в процессе кристаллизации.

- •2.Информационное обеспечение сапр, основные компоненты.

- •1. Механизм образования пор и способы подавления пористости.

- •1. Взаимодействие газов с металлами и их влияние на свойства металлов.

- •2. Технологические требования, предъявляемые к источникам питания для различныхспособов сварки.

1. Сварочная проволока сплошного сечения, маркировка, область применения.

Существует 3 типа сварочных проволок: проволоки сплошного сечения, порошковые проволоки и проволоки активированные.

Сварочная проволока сплошного сечения используется для автоматической и полуавтоматической сварки, а также для изготовления электродов и присадочных прутков.

Химический состав и диаметр проволоки для сварки сталей регламентирует ГОСТ 2246–70. Она выпускается следующих диаметров (мм):0,3; 0,5; 0,8; 1,0; 1,2; 1,4; 1,6; 2,0; 2,5; 3,0; 4,0; 5,0; 6,0; 8,0; 10,0; 12,0.

Маркировка сварочной проволоки:

Св – сварочная, Нп – наплавочная – в 1 позиции. Далее идёт содержание углерода в сотых долях процента. Допустимые символы: Б – ниобий, В – вольфрам, Г – марганец, Д – медь, М – молибден, Н – никель, С – кремний, Т – титан, Ф – ванадий, Х – хром, Ц – цирконий, Ю – алюминий. После буквы, обозначающей легирующий элемент, стоит цифра, указывающая его содержание в %.

Повышенные требования к чистоте проволоки по вредным примес – SиP– отмечаются в марке буквами А и АА. Например, в проволоке Св08 допускается до 0,04%SиP, для проволоки Св08А до 0,03%, в проволоке Св08АА – до 0,02%.

В документации, которой сопровождается сварочная проволока, указывается полное ее обозначение, состоящее 6 позиций: 1 позиция – диаметр проволоки в мм; 2 – марка проволоки; 3 – способ выплавки металла проволоки (ВИ – вакуумно-индукционные печи; ВД – вакуумно-дуговые печи; Ш – электрошлаковый переплав); 4 – Э, если проволока идёт на изготовление электродов; 5 – О, если проволока омеднена; 6 – стандарт на сварочную проволоку (ГОСТ 2246–70). Проволока поставляется в мотках или на катушках.

2. Ультразвуковая дефектоскопия сварных соединений.

Ультразвуковые колебания, распространяясь в металле, отражаются от дефектов. Этим методом выявляют поры, трещины, непровары.

Метод сквозного прохождения звука. Проверяемую деталь располагают между датчиком звука и приемником звука. Измеряемой величиной служит интенсивность звука, если дефект – меньше звук. Пространственное расположение дефекта установить нельзя.

Метод отражения или импульсный эхо-метод (потому что вводятся звуковые импульсы. От излучателя посылаются узв, потом излучатель включается на прием и принимает отраженный сигнал от противоположной стенки или дефекта. Амплитуда эха служит мерой величины дефекта, а время прохождения – определением места залегания дефекта. Достоинства: односторонний доступ в шве, недостатки: низкое помехоустойчивость.

Теневой. Принцип метода заключается в снятии голограммы, причем в процессе съемки на плоской поверхности регистрируются теневые изображения дефектных участков. Недостаток: двухсторонний доступ, применяется для железнодорожных рельс.

Зеркально-теневой. Нед.теже.

Эхо-зеркальный. Основан на сравнении амплитуд обратно отраженного и зеркально- отраженного сигнала от дефекта. Достоинства: высокая выявляемость плоских дефектов больше 40мм.

Эхо-теневой. О наличии дефекта судят по эхо- испульсу от несплошности и по отраженному сигналу.

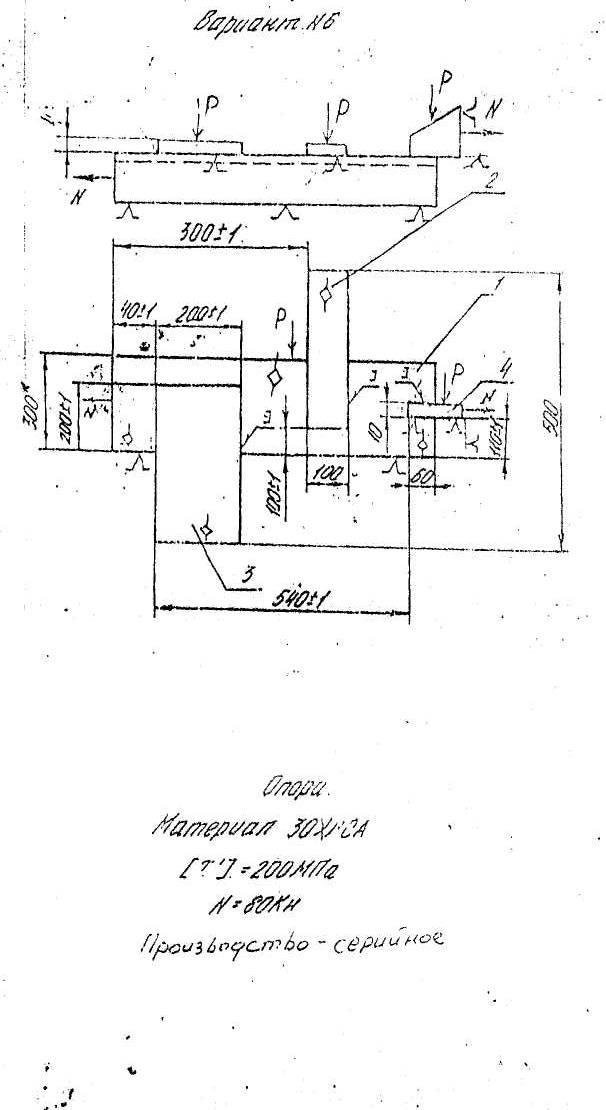

Билет 6.

1.сталь 30ХГСА – среднеуглеродистая среднелегированная сталь. Обладает хорошей свариваемостью и повышенными механическими свойствами. Но есть вероятность появления горячих и холодных трещин. Предотвращается защитой дуги от вредных примесей. Холодные трещины предотвращаются применением мягких режимов сварки и предварительным подогревом. При сильных динамических нагрузках возможно хрупкое разрушение соединения, избежать этого можно термообработкой после сварки, что измельчит структуру шва и несколько снизит хрупкость. При контактной сварке необходимо применение мягкого режима сварки.

2. исходя из значительного количества сварных швов изделия, простоты и серийного производства – оптимально применить полуавтоматическую сварку в среде инертного газа, который защитит дугу от вредных примесей. Сварочная проволока Св12Х5ТСМТ и защитный газ аргон.

3.требуемый

катет сварного шва:

![]()

N-срезающее усилие, Н (80∙103); τ – предельно допустимое напряжение;

L =Lл+Lфл= 10+120 = 130∙10-3

![]()

Таким образом, для выполнения условия прочности необходимо принять катет шва =5мм, лобовой шов можно исключить.

Обозначение:ГОСТ14771

– 76 – Т3 -![]() – ИП –

– ИП –

4. Сварочный ток: Kп – коэффициент пропорциональности, для сварки в аргоне дляdэ=1,6 – (1,55)

![]()

![]()

![]()

Напряжение на дуге: U= 19 + 0,03Icd =19+0,04∙380 = 33В

Для сварки в среде инертного газа требуется постоянный ток и падающая характеристика, что могут обеспечить выпрямитель ВДУ-506 и подающий полуавтомат ПДГ-508.

5.нижняя пластина базируется на опорной поверхности, которая определяет 3 точки, 2 точки дает упорная поверхность и 1 точка упорный палец с торца пластины, прижимные усилия создаются винтовыми прижимами. Верхние пластины базируются аналогично, используя как поверхность нижнюю пластину.

6.резка заготовок на гильотинных ножницах, зачистка под сварку, гибка на прессе необходимых форм, последовательная сварка. Контроль – визуальный.