- •1. Заготовительные операции и оборудование для механизации процессов заготовки.

- •2. Процессы преобразования энергии в приэлектродных областях и столбе дуги.

- •1. Технология изготовления цилиндрических негабаритных емкостей индустриальным и листовым методами.

- •2. Инверторные источники питания для сварки.

- •1. Технология сварки высолегированных ферритных и аустенитных сталей.

- •2. Контроль сварных соединений на герметичность.

- •2. Методы радиационного контроля качества сварных соединений.

- •1. Сварочная проволока сплошного сечения, маркировка, область применения.

- •2. Ультразвуковая дефектоскопия сварных соединений.

- •1. Газопламенные способы упрочнения деталей.

- •2. Разработка принципиальной схемы сборочно-сварочного приспособления.

- •1. Дефекты сварных соединений.

- •2. Способы защиты сварочной ванны при дуговой сварке.

- •1. Классификация способов сварки плавлением. Область применения, достоинства и недостатки.

- •2. Способы пайки

- •1. Материал, применяемый для сварных конструкций.

- •2.Технология сварки чугунов.

- •1. Сварка в защитных газах. Особенности сварки в со2 и в аргоне.

- •2. Классификация и область применения магнитных методов контроля.

- •1. Последовательность и особенности разработки технологического процесса заготовки деталей, сборки и сварки узлов.

- •2. Особенности расчета сварных швов, работающих при переменных нагрузках.

- •1. Собственные напряжения при сварке, механизм их образования.

- •2. Электрошлаковая сварка

- •1. Сущность и способы термической резки.

- •2. Схемы процессов контактной стыковой сварки. Область применения.

- •1. Электроды для сварки низкоуглеродистых и низколегированных сталей.

- •2. Разновидности прижимных устройств, порядок их расчета.

- •1. Особенности роботизации сварочного производства и состав робототехнических комплексов

- •2. Базирование деталей в сборочно-сварочном приспособлении.

- •1. Термическая обработка сварных соединений теплоустойчивых сталей.

- •2. Особенности формирования соединений при сварке давлением.

- •1. Процессы в зоне термического влияния, образование холодных трещин и их предотвращение.

- •2.Порядок проектирования сварочных цехов

- •1. Механизм образования горячих трещин и способы повышения технологической прочности в процессе кристаллизации.

- •2.Информационное обеспечение сапр, основные компоненты.

- •1. Механизм образования пор и способы подавления пористости.

- •1. Взаимодействие газов с металлами и их влияние на свойства металлов.

- •2. Технологические требования, предъявляемые к источникам питания для различныхспособов сварки.

2. Базирование деталей в сборочно-сварочном приспособлении.

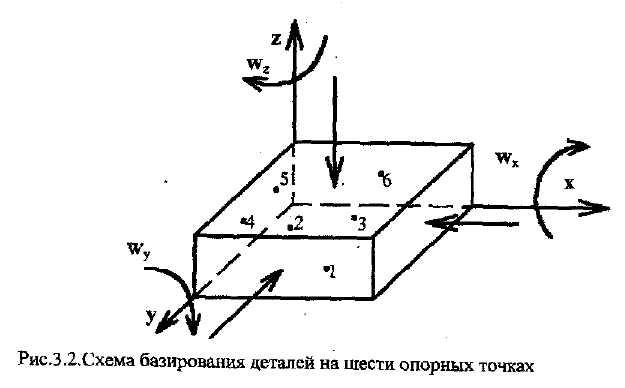

В соответствии с ГОСТ 21095-88, базирование – это придание объектам требуемого положения относительно принятой системы координат, осуществляемое с помощью выбранных на объекте баз в виде принадлежащих ему поверхностей, осей, точек и их сочетаний. Базирование – размещение определённым образом деталей относительно друг друга, относительно приспособления и сварочного оборудования. Совокупность трёх баз, составляющих систему координат объекта, называют комплектом баз.

Использование комплекта баз необходимо для обеспечения неподвижности объекта в выбранной системе координат. В этом случае на объект налагаются 6 двусторонних геометрических связей, которые символизируются 6 опорными точками 1-6. По лишаемым степеням свободы разделяют: 1) установочную базу– база для наложения на объект опорных связей, лишающих его 3-х степеней свободы (передвижения вдоль одной из координатных осей и вращения относительно двух других осей); 2) направляющую базу – наложение на объект связей, лишающих его двух степеней свободы (перемещения вдоль одной оси и вращения вдоль ещё одной оси); 3) опорную базу – для наложения связей, лишающих одной степени свободы, т.е. перемещения относительно одной из осей координат; 4) двойную направляющую базу – для наложения на объект связей, лишающих его 4-х степеней свободы – перемещения вдоль 2-х осей и вращения относительно 2-х осей; 5) двойную опорную базу – для наложения на объект связей, лишающих его 2-х степеней свободы – перемещения вдоль 2-х осей.

По параметрам отображения различают скрытую (воображаемую) и явную базу.

Схема базирования – схема расположения опорных точек на базовых деталях или оборудовании. Опорные точки изображаются условными знаками и нумеруются, начиная с базы с наибольшим количеством расположенных связей. При наложении на какую-либо проекцию одной точки на другую, одна точка изображается, а около нёё проставляется 2 номера совмещённых точек. Число проекций изделия должно быть достаточным для представления размещения опорных точек изделия. Шесть связей, лишающих изделие движения в 6-ти направлениях, могут быть созданы за счёт контакта детали с опорами приспособления в 6 точках: трёх на установочной, двух на направляющей и одной на опорной – базах.

В случае идеализации формы контактирующих поверхностей, считается, что необходимые связи достигаются в результате контакта объектов по поверхностям, а наличие связей символизируется опорными точками.

При установке деталей недопустимо использовать более 6 точек. Лишние опорные точки препятствуют правильной установке деталей и приводят к деформации детали и опор.

Схема базирования призматических деталей или по плоским базовым поверхностям. Три опорные базы: главная, направляющая и опорная. В качестве главной поверхности выбирается поверхность с главными габаритными размерами, в качестве направляющей поверхности – поверхность, имеющая большую длину. В качестве установочных элементов используются штыри и опорные пластины. Если точное положение деталей во всех трёх плоскостях не требуется, то ограничиваются упрощённым базированием по одной или по двум плоскостям. Остальных степеней свободы можно лишиться за счёт сил прижатия. Чем меньше степеней свободы требуется связать, тем проще конструкция приспособления, однако тем самым нарушается точность сборки и сварки.

При сборке узлов базируется каждая деталь узла. Сборка некоторых узлов может осуществляться без приспособлений, так как одни детали узла являются установочными поверхностями других.

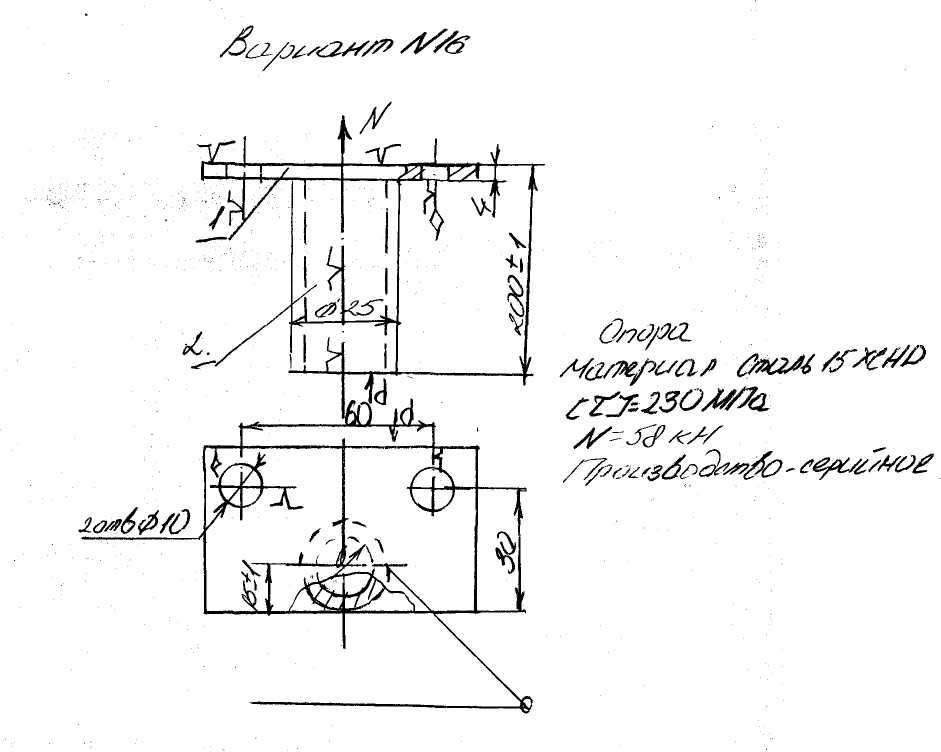

Билет 16

1.сталь 15ХСНД – низкоуглеродистая среднелегированная сталь. Обладает хорошей свариваемостью и повышенными механическими свойствами, есть малая вероятность возникновения горячих трещин из-за попадания вредных примесей или ликвации сварного шва, что можно преодолеть повышенной защитой дуги. Холодные трещины маловероятны, но есть вероятность хрупкого разрушения при значительных динамических нагрузках. Поэтому на ответственных конструкциях рекомендуется проведение термообработки после сварки. Особенность технологии сварки – необходимость подбора сварочного материала сходных по хим составу.

2.принимая в расчет серийность производства, размеры изделия и форму шва следует применить сварку в среде Ar+СО2 и сварочная проволока Св12ХГСМ – сходная по химсоставу.

3.требуемый катет сварного шва:

![]()

N-усилие отрыва, Н (58∙103); τ – предельно допустимое напряжение, МПа (230);

L=πd²+2=3.14·25+2=82мм – суммарная длина сварных швов,м (8,2·10-³)

![]()

4,4мм – получено минимальное значение катета шва, для обеспечения запаса прочности К=5мм.

Обозначение сварного шва: ГОСТ 14771-76-Т1-∆5-ПИП

4. Сварочный ток: Kп – коэффициент пропорциональности, (1,55)

![]()

![]() глубина

проплавления

глубина

проплавления

![]()

Напряжение на дуге: U= 19 + 0,037Icd =19+0,037∙155 = 25В

Для сварки необходим постоянный ток и жесткая характеристика, это может обеспечить выпрямитель ВДУ-306 и подающий полуавтомат ПДГ-306.

5.базирование проводится на 6 точках. Для нижней дает палец одного отверстия, и 1 точку палец второго отверстия. Для втулки 3 точки дает пластина и 2 точки палец отверстия, прижимное усилие создает винтовой прижим.

Приспособление: стол сборочный с двумя кольцами с межосевым расстоянием р-р 140мм.

6.резка трубы на пиле и листа на гильотинных ножницах, и сверление отверстий, зачистка кромок сборка в приспособлении. Сварка по замкнутому контуру. Контроль внешним осмотром, измерение.