- •1. Заготовительные операции и оборудование для механизации процессов заготовки.

- •2. Процессы преобразования энергии в приэлектродных областях и столбе дуги.

- •1. Технология изготовления цилиндрических негабаритных емкостей индустриальным и листовым методами.

- •2. Инверторные источники питания для сварки.

- •1. Технология сварки высолегированных ферритных и аустенитных сталей.

- •2. Контроль сварных соединений на герметичность.

- •2. Методы радиационного контроля качества сварных соединений.

- •1. Сварочная проволока сплошного сечения, маркировка, область применения.

- •2. Ультразвуковая дефектоскопия сварных соединений.

- •1. Газопламенные способы упрочнения деталей.

- •2. Разработка принципиальной схемы сборочно-сварочного приспособления.

- •1. Дефекты сварных соединений.

- •2. Способы защиты сварочной ванны при дуговой сварке.

- •1. Классификация способов сварки плавлением. Область применения, достоинства и недостатки.

- •2. Способы пайки

- •1. Материал, применяемый для сварных конструкций.

- •2.Технология сварки чугунов.

- •1. Сварка в защитных газах. Особенности сварки в со2 и в аргоне.

- •2. Классификация и область применения магнитных методов контроля.

- •1. Последовательность и особенности разработки технологического процесса заготовки деталей, сборки и сварки узлов.

- •2. Особенности расчета сварных швов, работающих при переменных нагрузках.

- •1. Собственные напряжения при сварке, механизм их образования.

- •2. Электрошлаковая сварка

- •1. Сущность и способы термической резки.

- •2. Схемы процессов контактной стыковой сварки. Область применения.

- •1. Электроды для сварки низкоуглеродистых и низколегированных сталей.

- •2. Разновидности прижимных устройств, порядок их расчета.

- •1. Особенности роботизации сварочного производства и состав робототехнических комплексов

- •2. Базирование деталей в сборочно-сварочном приспособлении.

- •1. Термическая обработка сварных соединений теплоустойчивых сталей.

- •2. Особенности формирования соединений при сварке давлением.

- •1. Процессы в зоне термического влияния, образование холодных трещин и их предотвращение.

- •2.Порядок проектирования сварочных цехов

- •1. Механизм образования горячих трещин и способы повышения технологической прочности в процессе кристаллизации.

- •2.Информационное обеспечение сапр, основные компоненты.

- •1. Механизм образования пор и способы подавления пористости.

- •1. Взаимодействие газов с металлами и их влияние на свойства металлов.

- •2. Технологические требования, предъявляемые к источникам питания для различныхспособов сварки.

1. Электроды для сварки низкоуглеродистых и низколегированных сталей.

Эл должны обеспечивать: устойчивое горение дуги, равномерное плавление металла и стабильный перенос его в сварочную ванну; достаточную защиту расплавленного электродного металла и металла сварочной ванны от воздуха; получение металла шва требуемого химсостава и механических свойств; хорошее формирование шва, минимальные потери на разбрызгивание; возможно высокую производительность процесса сварки; хорошую отделимость и легкую удаляемость шлака с поверхности шва; достаточную стойкость покрытий против механических повреждений (осыпание, откалывание при относительно легких ударах в процессе нагрева электрода при сварке )и недопустимость резкого ухудшения свойств в процессе хранения; минимальную токсичность газов, выделяющихся при сварке, соблюдение санитарно-гигиеничных норм.

При ручной сварке используются электроды типа Э46А; Э50; Э50А (тип электрода Э,50 – временное сопротивление разрыву, металл, наплавленный этим электродом, имеет прочность 50кг/мм2(500МПа) и улучшенные пластические свойства (А)), чаще всего с основным типом покрытия. Они обладают хорошими сварочно-технологическими свойствами – устойчивым горением дуги, возможностью сварки в различных пространственных положениях, достаточно высокой производительностью. Наиболеераспространены электроды УОНИ 13/55 (с основным типом покрытия, для конструкций, работающих в тяжелых условиях, связанными с -t; АНО-10; АНО-11; АНО-12; АНО-23; АНО-25; АНО-30 (рутиловое покрытие); ОЗС-5; ОЗС-18; ОЗС-25; ОЗС-29. Они обеспечивают хорошую раскисленность металла шва при малом содержании в нем водорода. Это позволяет получить сочетание высоких прочностных свойств с относительной пластичностью.

2. Разновидности прижимных устройств, порядок их расчета.

Прижимные устройства предназначены для закрепления детали в процессе сборки-сварки, после их установки в приспособление. Различают: прижимы и зажимы. Прижимы отличаются от зажимов тем, сто их усилие направлено с одной стороны, а зажимы с 2 противоположных сторон и имеют 2 рабочие поверхности, расположенные друг против друга.

Классифицируют:

по конструкционному исполнению:клиновые прижимы, винтовые, эксцентриковые,

рычажные (Конструктивно рычажные

делятся на 3 схемы: без учёта сил трения.

Данная схема используется для увеличения

прижимного усилия, однако она громоздка,

неудобна в эксплуатации, так как требует

большого хода силового источника и

затрудняет установку детали под рычаг.

Используются 3 разновидности

шарнирно-рычажных механизмов: однорычажные,

двурычажные односторонние, двурычажные

двусторонние. Рассмотрим схему

двурычажного одностороннего механизма),

вакуумные(Закрепление детали

производится по избыточным атмосферным

давлением, возникающим за счёт разрежения

атмосферы в вакуумной полости, создаваемого

вакуумным насосом. Герметичность полости

обеспечивается вакуумной прокладкой,

а управление насосом осуществляется

распределительным краном. Усилие зажатия

определяется по формуле:![]() ,

где k=0,8…0,85, F – полезная площадь,

ограниченная резиновым уплотнителем,

k – коэффициент герметичности вакуумной

камеры, Р0 – остаточное давление в

вакуумной камере (0,01…0,05 МПа); гидравлические

(они включают в себя маслостанцию,

обратные предохранительные клапаны,

золотники для остановки и реверсирования

штока в любом положении. Большие удельные

усилия, компактность, плавность и

бесшумность работы; сложная и дорогая

аппаратура.); гидромеханические (состоят

из электродвигателя, редуктора,

предохранительной бухты, винта и гайки.

+: бесшумность работы, малое время на

зажим и закрепление деталей, низкая

стоимость, надёжность.); электромагнитные

(широко используются для сборки и сварки

тонколистовых полотнищ и материалов с

большой магнитной проницаемостью. +:

быстрота, универсальность, простота,

компактность, хороший доступ к заготовке);

магнитные прижимы (не требуют питания

током, вместе с постоянным магнитом

выдают усилие 15МПа)

,

где k=0,8…0,85, F – полезная площадь,

ограниченная резиновым уплотнителем,

k – коэффициент герметичности вакуумной

камеры, Р0 – остаточное давление в

вакуумной камере (0,01…0,05 МПа); гидравлические

(они включают в себя маслостанцию,

обратные предохранительные клапаны,

золотники для остановки и реверсирования

штока в любом положении. Большие удельные

усилия, компактность, плавность и

бесшумность работы; сложная и дорогая

аппаратура.); гидромеханические (состоят

из электродвигателя, редуктора,

предохранительной бухты, винта и гайки.

+: бесшумность работы, малое время на

зажим и закрепление деталей, низкая

стоимость, надёжность.); электромагнитные

(широко используются для сборки и сварки

тонколистовых полотнищ и материалов с

большой магнитной проницаемостью. +:

быстрота, универсальность, простота,

компактность, хороший доступ к заготовке);

магнитные прижимы (не требуют питания

током, вместе с постоянным магнитом

выдают усилие 15МПа)

По степени механизации: ручные, механизированные, автоматизированные.

Расчет прижимных устройств в сборочно-сварочных приспособления производится в 2 стадии: 1) определение необходимого усилия прижатия собираемых деталей; 2) расчитывание конструкции прижимных устройств и других элементов приспособлений на прочность и жесткость под действием этих сил. К усилиям прижатияотносят: силы, необходимые для удержания изделия в процессе сварки и остывания; силы, обеспечивающие плотное прижатие деталей без зазора; силы, необходимые для предварительного деформирования деталей с целью компенсации остаточных напряжений.

Расчет основываетсяна условии равновесия закрепляемых деталей под действием всех сил зажима, сил, возникающих при сварке.Исходными даннымидля расчета являются: схема базирования деталей и приспособлений; величина направления и место приложения возникающих при сварке сил; схема закрепления изделия.

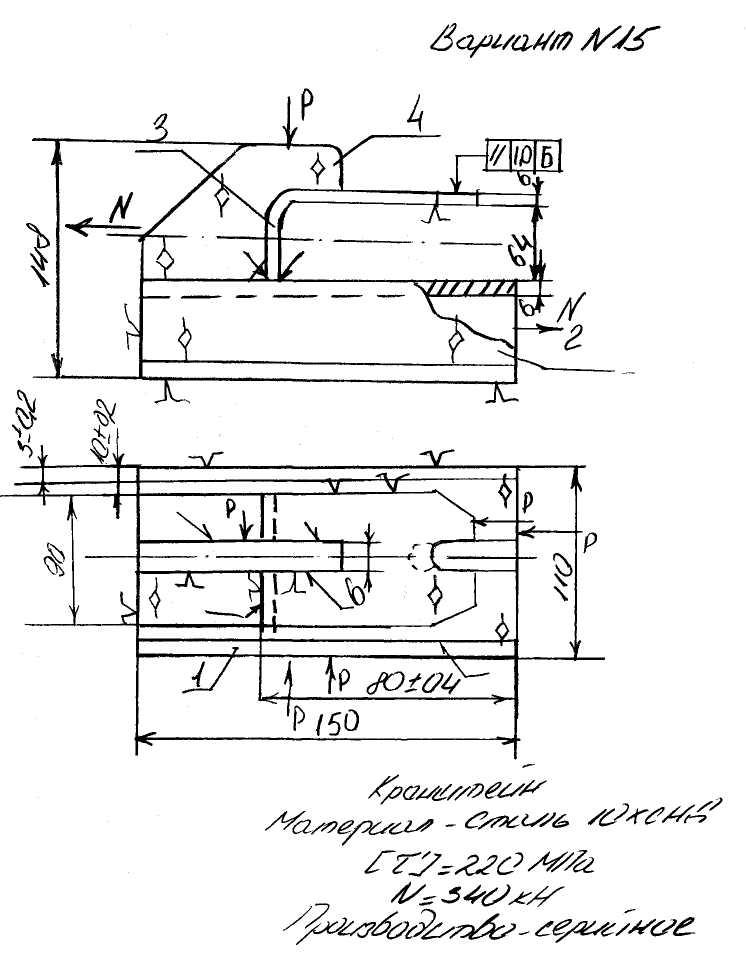

Билет 15.

1.сталь 10ХСНД – низкоуглеродистая среднелегированная сталь. Обладает хорошей свариваемостью и повышенными механическими свойствами. Есть малая вероятность возникновения трещин в процессе сварки из-за ликвации металла шва, что можно преодолеть повышением погонной энергии дуги, способствующий перемешиванию ванны. Холодные трещины маловероятны. Соединения из этой стали к хрупкому разрушению несклонны. Сталь применяется для ответственных несущих конструкций. Основная особенность технологии сварки – необходимость выбора сварочного материала, сходного по химсоставу к основному шву.

2.Принимая в расчет сварных швов исходя из формы изделия, а так же малой протяженности сварного шва и несерийности производства можно сделать выводы, что оптимальным способом сварки является ручная дуговая сварка покрытым электродом марки ЦЛ-17 типа Э58Х7М2Н

3.условие прочностисварного соединения: :

N-отрывное усилие, Н (340∙103);β– коэффициент формы шва (0,7),K- катет шва принятый по меньшей толщине металла, м (6·10-³),

L=Lл+Lфл=2·65+2·90 =310∙10-3– суммарная длина сварных швов,м

![]()

![]() условия

прочности исполняется с запасом

условия

прочности исполняется с запасом

Обозначение соединения: ГОСТ 5264 –80 – Т3 - ∆6

4. сварочный ток: d– диаметр электрода, мм (5);j– допускаемая плотность тока,(10,5);

![]()

Напряжение на дуге: U= 20 + 0,04Icd =20+0,04∙200 = 28В

Для сварки стали 10ХСНД нужна падающая характеристика и обратная полярность, что может обеспечить выпрямитель ВД-301, с номинальным током 300А.

5.нижний короб базируется на опорной поверхности, которая дает 3 точки, 2 точки определяет упорная поверхность и 1 точку упорный палец. Верхняя сборка устанавливается на короб, который определяет 3 точки, 2 точки дает боковая поверхность, 1 точку упорный палец короба. Прижатие проводится эксцентрическим прижимом.

Приспособление: типа «кондуктор» с установочными размерами.

6.резка листовых форм на гильотинных ножницах, гибка профилей, сборка в приспособлении, сварка последовательная. Контроль визуальный.