- •1. Заготовительные операции и оборудование для механизации процессов заготовки.

- •2. Процессы преобразования энергии в приэлектродных областях и столбе дуги.

- •1. Технология изготовления цилиндрических негабаритных емкостей индустриальным и листовым методами.

- •2. Инверторные источники питания для сварки.

- •1. Технология сварки высолегированных ферритных и аустенитных сталей.

- •2. Контроль сварных соединений на герметичность.

- •2. Методы радиационного контроля качества сварных соединений.

- •1. Сварочная проволока сплошного сечения, маркировка, область применения.

- •2. Ультразвуковая дефектоскопия сварных соединений.

- •1. Газопламенные способы упрочнения деталей.

- •2. Разработка принципиальной схемы сборочно-сварочного приспособления.

- •1. Дефекты сварных соединений.

- •2. Способы защиты сварочной ванны при дуговой сварке.

- •1. Классификация способов сварки плавлением. Область применения, достоинства и недостатки.

- •2. Способы пайки

- •1. Материал, применяемый для сварных конструкций.

- •2.Технология сварки чугунов.

- •1. Сварка в защитных газах. Особенности сварки в со2 и в аргоне.

- •2. Классификация и область применения магнитных методов контроля.

- •1. Последовательность и особенности разработки технологического процесса заготовки деталей, сборки и сварки узлов.

- •2. Особенности расчета сварных швов, работающих при переменных нагрузках.

- •1. Собственные напряжения при сварке, механизм их образования.

- •2. Электрошлаковая сварка

- •1. Сущность и способы термической резки.

- •2. Схемы процессов контактной стыковой сварки. Область применения.

- •1. Электроды для сварки низкоуглеродистых и низколегированных сталей.

- •2. Разновидности прижимных устройств, порядок их расчета.

- •1. Особенности роботизации сварочного производства и состав робототехнических комплексов

- •2. Базирование деталей в сборочно-сварочном приспособлении.

- •1. Термическая обработка сварных соединений теплоустойчивых сталей.

- •2. Особенности формирования соединений при сварке давлением.

- •1. Процессы в зоне термического влияния, образование холодных трещин и их предотвращение.

- •2.Порядок проектирования сварочных цехов

- •1. Механизм образования горячих трещин и способы повышения технологической прочности в процессе кристаллизации.

- •2.Информационное обеспечение сапр, основные компоненты.

- •1. Механизм образования пор и способы подавления пористости.

- •1. Взаимодействие газов с металлами и их влияние на свойства металлов.

- •2. Технологические требования, предъявляемые к источникам питания для различныхспособов сварки.

2. Способы защиты сварочной ванны при дуговой сварке.

Дуговая сварка – это высокотемпературный процесс, сопровождающийся изменением состава металла, сварного соединения, а следовательно и его свойств. Сварочная ванна – это объем жидкого металла, который образуется при соединении жидкого металла одной оплавленной кромки с жидким металлом другой оплавленной кромки в результате нагревания источником энергии. Для получения качественного сварного соединения сварочную ванну в процессе сварки необходимо защищать от атмосферного воздуха (кислород и азот при высоких t активно взаимодействуют с металлом, при этом выгорают углерод и легирующие элементы стали (кремний, марганец и др.), металл азотируется, засоряется оксидами, становится хрупким. Способы защиты сварочной ванны от окружающего воздуха: газовая, шлаковая, газошлаковая (порошковой проволокой), вакуумная, покрытыми электродами, порошкообразными материалами. Основные способы: шлаковая и газовая защита. Часто оба способа применяют совместно, сто позволяет получить высококачественный наплавленный металл сварной шов.

1) покрытыми электродами. Роль защиты выполняет покрытие электрода, которое наносится на электродный стержень, изготовленный из сварочной стальной проволоки. Порошкообразные материалы различного состава смешиваются в определенном соотношении; к сухой смеси добавляется водный раствор жидкого стекла до получения пасты, которая наносится на электродный стержень слоем 1-2 мм. Затем электрод просушивается и прокаливается для закрепления покрытия. В состав покрытия входят минералы, руды, ферросплавы, органические вещества. 2) Защита осуществляется с помощью специального порошка (флюса), который подается в зону сварки из бункера;

в защитных газах. 3) Защита осуществляется с помощью газа (инертного или активного), который, как правило, подается через сопло сварочной горелки; 4)порошковой проволокой. Функцию защиты выполняет предварительно засыпанный в трубчатую сварочную проволоку порошок, который при нагреве разлагается с образованием газа и шлака; 5) в вакууме. Расплавленный металл изолирован от окружающей атмосферы вакуумом, который создается в камере, где осуществляется сварка; 6)шлаковая защита сварочной ванны реализуется при сварке под слоем флюса.

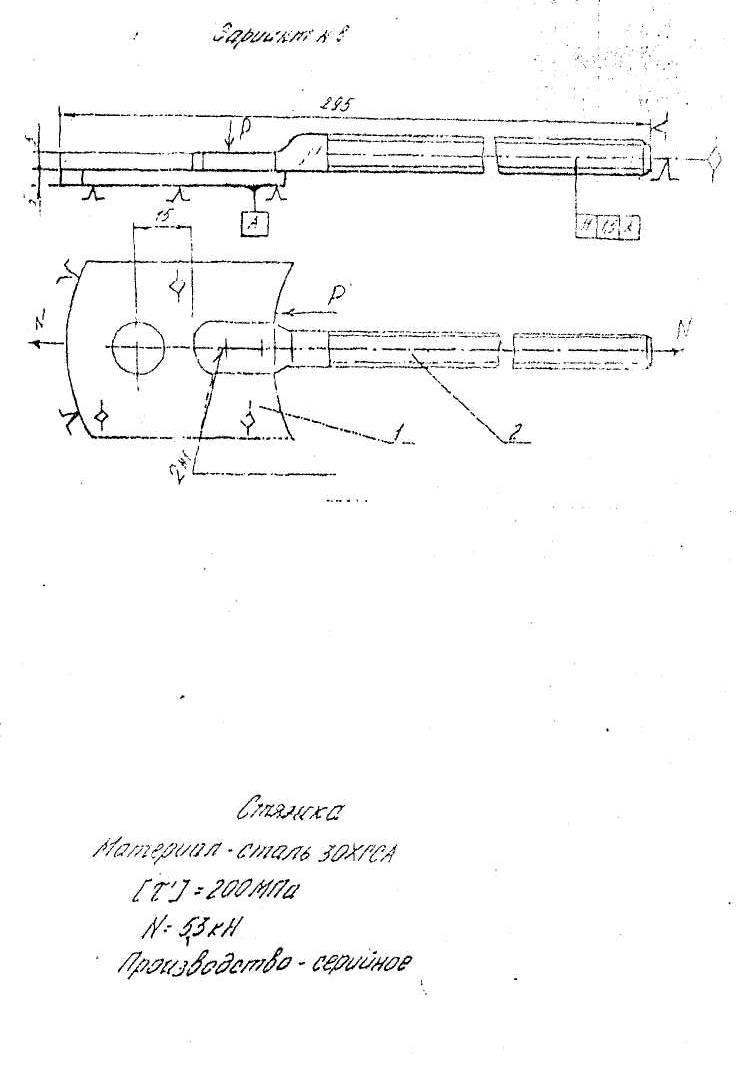

Билет 8.

1.сталь 30ХГСА – среднеуглеродистая среднелегированная сталь. Обладает хорошей свариваемостью и повышенными механическими свойствами. Но есть вероятность появления горячих и холодных трещин. Предотвращается защитой дуги от вредных примесей .Холодные трещины предотвращаются применением мягких режимов сварки и предварительным подогревом. При сильных динамических нагрузках возможно хрупкое разрушение соединения, избежать этого можно термообработкой после сварки, что измельчит структуру шва и несколько снизит хрупкость. При контактной сварке необходимо применение мягкого режима сварки и предусмотреть после сварочного импульса тока применение 1 или 2 термообрабатывающих импульсов.

2. исходя из конструктивных особенностей изделия единственным способом его получения является контактная точечная сварка.

3.условие прочности сварного соединения: τ ≤ τ΄,

![]()

N-срезающее

усилие, кН (53);![]() )-по

рекомендации;n– количество

точек, работающих на срез, шт (2)

)-по

рекомендации;n– количество

точек, работающих на срез, шт (2)

![]()

Обозначение соединения: ГОСТ 15878 – 79 – Н1– Кт– 13

4.рекомендованный режим: ток = 12кА, напряжение = 8В, время сварки = 0,4с. Оборудование:МТ-2102 –машина точечная однофазная переменного тока.

5.опорной поверхностью служит станина контактной машины, фиксирующие элементы – это ограничители на станине; прижимное усилие создается сварочными электродами.

Приспособление: ограничители на станине машины.

6.резка заготовок на комбинированных и гильотинных ножницах, фрезеровка контура, кузнечная обработка торца цилиндра, нарезка резьбы. Сборка изделия на станине машины, сварка двух точек. Сверление отверстий. Контроль визуальный и измерительный.