- •Автоматизация производственных процессов в машиностроении

- •1. Первый этап автоматизации

- •2. Второй этап автоматизации

- •1, 2, 3, 4 – Типы обрабатываемых деталей

- •3. Третий этап автоматизации

- •4. Автоматизированные загрузочно-разгрузочные приспособления

- •5. Автоматизированный контроль

- •6. Транспортные устройства автоматических линий

4. Автоматизированные загрузочно-разгрузочные приспособления

Рис. 1. Схемы основных типов АЗРП для штучных заготовок:

а – магазинное загрузочное приспособление;

б – штабельное загрузочное приспособление;

в – бункерное загрузочное приспособление:

1 – зигзагообразный лоток; 2 – ножевой захват; 3 – питатель;

4 – детали; 5 – закрытый лоток; 6 – отсекатель; 7 – сбрасыватель;

8 – бункер

Рис. 2. Способы размещения деталей в емкости

Рис. 3. Схемы основных типов магазинных самотечных загрузочных приспособлений с однорядным размещением деталей

Рис. 4. Типовые конструкции одноручьевых открытых и закрытых лотков

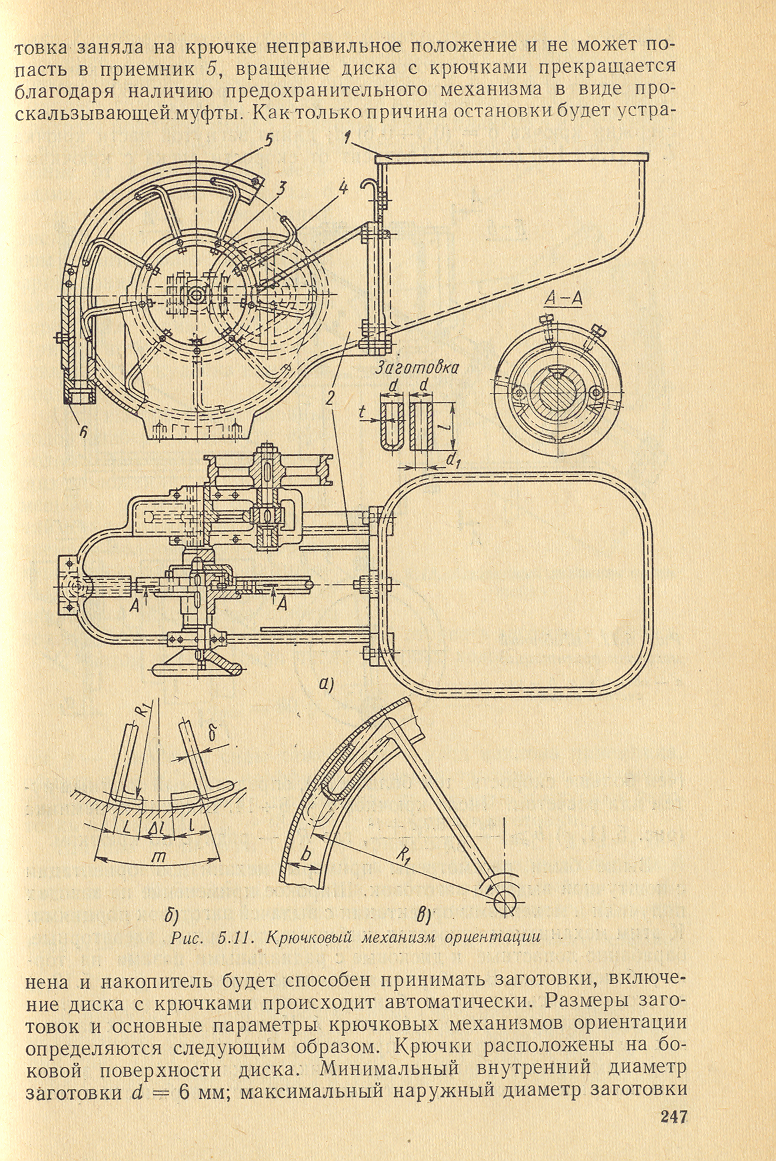

Рис. 5. Крючковый механизм ориентации

Рис. 6. Дисковый карманчиковый механизм ориентации:

а – механизм; б, в – расчетные схемы; г – способы выдачи заготовок

Рис. 7. Секторный механизм ориентации

Рис. 8. Ножевой бункер

Рис. 9. Механизм ориентации с вращающейся трубкой

Рис. 10. Вибробункер с вертикальным электромагнитным вибратором

Рис. 11. Схемы питателей

Рис. 12. Схемы отсекателей

5. Автоматизированный контроль

Рис. 1. Классификация устройств активного автоматического контроля

Рис. 2. Блок-схема контрольного автомата

Рис.3. Транспортные средства

Рис. 4. Схемы автоматов пассивного (а) и активного (б) контроля:

1 — измерительное приспособление; 2 — деталь; 3 — шток; 4 — размерный датчик; 5— счетчик; 6 — сигнализация; 7— промежуточное звено;

8 – сортировочное устройство; 9 — ящики для рассортированных деталей;

10 — инструмент; 11 — исполнительный механизм; 12 — шлифовальная бабка

Рис.

5. Активный контроль прямым способом с

помощью:

а — трехконтактной скобы: 1 — накидная скоба; 2 — индикатор; 3 — электроконтактный датчик; 4 — амортизатор; 5 — деталь;

б — калибров: 1,2 — микрометрические винты; 3, 5, 10 — штоки; 4 — кронштейн; б, 7 — калибры; 8 — шлифовальная бабка; 9 — упор; 11 — пружина;

12, 13 — контакты

6. Транспортные устройства автоматических линий

Рис. 1. Поворотные устройства:

а — для поворота в вертикальной плоскости; б — для поворота в горизонтальной плоскости; в —для поворота изделия под углом; г — нормализованный поворотный стол; 1 — станина; 2— поворотное устройство

Рис. 2. Поворотный накрывающий ключ:

1 — приспособление-спутник (I — в положении до поворота; II — в положении после поворота); 2 — ключ-колокол поворота; 3 — гидроцилиндр поворота; 4 — гидроцилиндр подъема ключа.

Рис. 3. Поворотный барабан:

а — гидрокинематическая схема

Рис. 4. Транспортер-подъемник толкающего типа:

а — нижнее положение толкателя; б — верхнее положение толкателя

Рис. 5. Схемы возникновения отказов при работе толкающих

подъемников:

а — при местном износе стенок; б — при нарушении ширины шахты; в — при деформациях стенок шахты подъемника; R — опорные реакции; F — силы трения; Р — движущая сила; Q — сила веса изделий; v — направление скорости перемещения изделий

Рис. 6. Транспортер-подъемник элеваторного типа

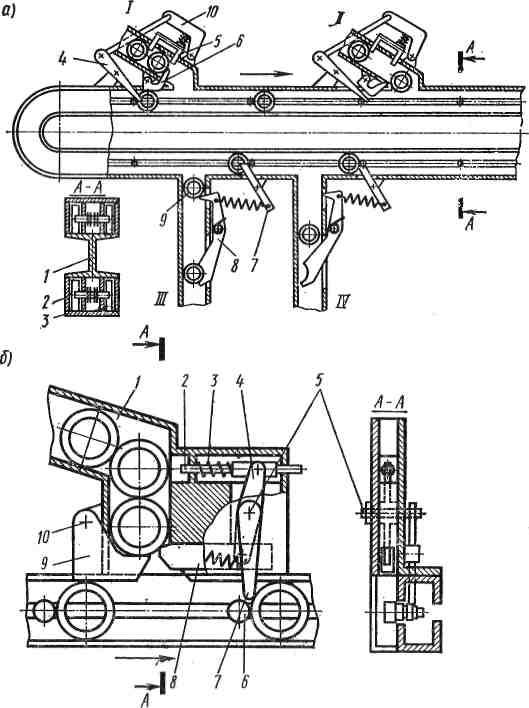

Рис. 7. Шаговые транспортеры

Рис. 8. Транспортер-распределитель с перемещением изделий качением

Рис. 9. Транспортер-распределитель цепного типа

с принудительным перемещением изделий:

а — общий вид; б — механизм приема изделий на транспортер

Рис. 10. Гравитационный транспортер-распределитель

а)

б)

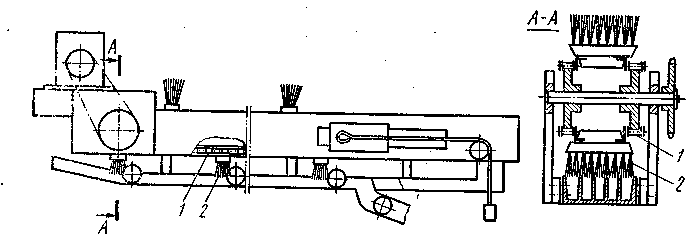

Рис. 11. Одноручьевые транспортеры-распределители:

а – с гравитационным перемещением деталей;

б – с принудительным перемещением детали

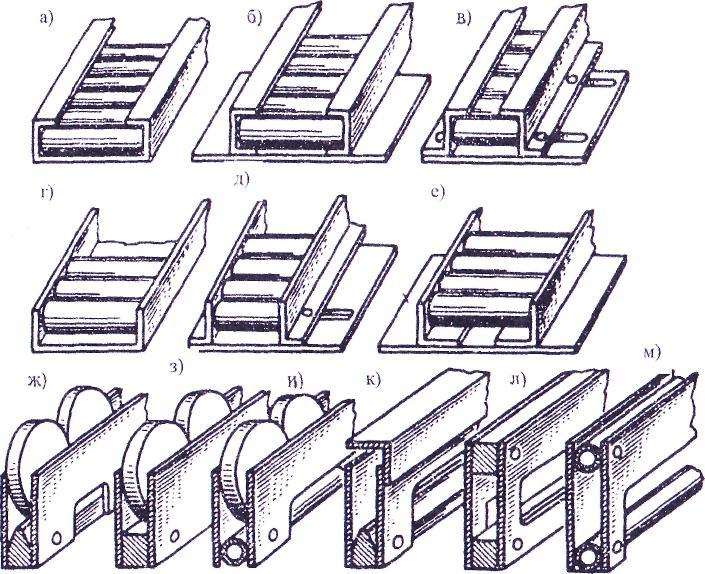

Рис. 12. Типовые конструкции одноручьевых открытых и закрытых лотков

Рис. 13. Конструктивные схемы лотков изделий из нормализованных элементов:

а — для передачи цилиндрических изделий; б — для ступенчатых изделий

Рис. 14. Лотковые устройства для изменения ориентации транспортируемых изделий: а — изменение ориентации на 90°; б — изменение ориентации на 180°