6_ЛЕКЦИЯ _Осн_Типы_Компресор

.pdf

Лекция 6. Основные типы компрессоров холодильных машин

1. Основные типы компрессоров. Классификация

Искусственное охлаждение широко применяется при хранении скоропортящихся продуктов, в технологических процессах, связанных с понижением температуры полуфабрикатов или готовых изделий, при кондиционировании воздуха и т. д. В качестве теплообменных (хо-

лодильных) аппаратов используются конденсаторы, испарители,

переохладители, охлаждающие батареи, холодильные камеры и т.д.

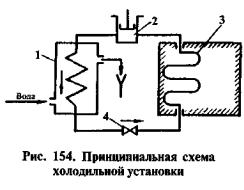

Основными элементами холодильной установки (рис. 154) являются компрессор, теплообменные аппараты (испаритель), конденсатор и регулирующая арматура (вентили, клапаны). Эти элементы соединяются между собой трубопроводами. Понижение температуры продукта осуществляется в холодильных камерах различных конструкций.

В охлаждаемое пространство помещается испаритель 3, в который поступает холодильный агент в виде жидкости. При постоянном давлении и соответствующей температуре жидкость кипит, причем необходимое для этого тепло отнимается от охлаждаемого помещения. Образующиеся при кипении пары из испарителя засасываются компрессором 2, сжимаются и нагнетаются в конденсатор 1, где под действием охлаждающей воды они конденсируются (при постоянном давлении и соответствующей ему температуре). Затем жидкий холодильный агент проходит через регулирующий вентиль 4, позволяющий легко и удобно менять количество жидкости, поступающее в испаритель.

Применение аммиака и фреона в холодильных машинах обусловлено их низкой температурой кипения. В случае применения аммиака его давление не превышает 1,2-1,4 МПа, а в испарителе лишь при температуре кипения менее минус 33,4 °С становится ниже атмосферного. Стоимость аммиака относительно невысока. По отношению к черным металлам аммиак нейтрален, в присутствии влаги активно действует на медь и ее сплавы,

которые нельзя применять в аммиачных машинах. Химическое воздействие аммиака на смазочные масла незначительно. Проникновение влага в аммиачную систему из внешней среды нежелательно, так как влага способствует коррозии, а образующаяся гидроокись аммония ухудшает режим работы установки. Однако аммиак имеет два существенных недостатка. Он взрывоопасен и оказывает вредное влияние на организм человека. Поэтому при эксплуатации аммиачных холодильных установок следует строго соблюдать правила охраны труда.

Фреон-12 и фреон-22 - холодильные агенты, которые безвредны, не имеют запаха и невзрывоопасны. Фреон-12 является одним из основных холодильных агентов для крупных, средних и малых холодильных установок с поршневыми компрессорами. Однако при температуре свыше 400° С он разлагается с образованием вредных соединений. Поэтому применение открытого пламени в помещении с фреоновой холодильной установкой нежелательно.

Фреон-12 весьма текуч и проникает через малейшие неплотности в соединениях и даже через поры металла. Фреон-22 обладает примерно такими же свойствами, но компрессор, работающий на фреоне-22,

значительно компактнее.

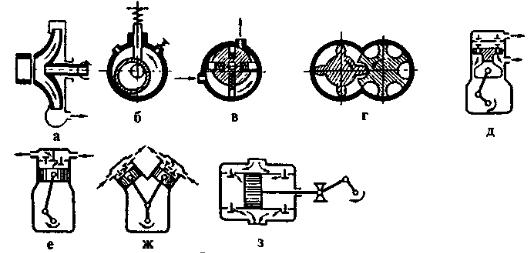

Основным элементом холодильных установок является компрессор -

машина для сжатия воздуха или другого газа. Компрессоры подразделяются на турбокомпрессоры (центробежные), поршневые, мембранные,

ротационные (пластинчатые и с катящимся ротором) и винтовые (рис. 155).

Для холодильных установок используют, как правило, поршневые компрессоры обычного типа (не мембранные). Приводимые ниже классификация и характеристика относятся, в основном, к поршневым компрессорам.

Все компрессоры, как и холодильные установки, для которых они предназначены, классифицируют по температурному режиму, холо-

допроизводительности, холодильному агенту. Кроме того, их можно классифицировать по числу ступеней сжатия, типу привода, его рас-

положению и частоте вращения, по конструкции основных узлов (цилиндров,

поршня, кривошипно-шатунного механизма, сальника).

По конструктивным признакам компрессоры классифицируют в зависимости от устройства кривошипно-шатунного механизма (бес-

крейцкопфные простого или одинарного действия и крейцкопфные двойного действия), числа цилиндров (одно- и многоцилиндровые), расположения осей цилиндров (горизонтальные, вертикаль-Рис. 155.

Основные типы компрессоров:

а - центробежный; б, в - ротационные; г - винтовой; д-з – поршневые вертикальные; V-образные, горизонтальные, устройства блока цилиндров и картера (картерные и разъемные), направления движения пара в цилиндре

(прямоточные и непрямоточные) и т.п.

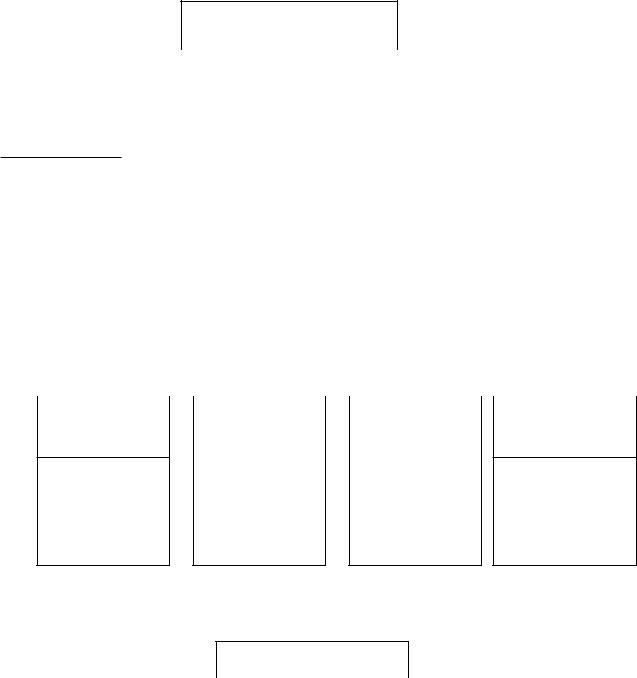

1.Классификация компрессоров

2.Основные типы компрессоров и их характеристики.

Компрессоры

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

По температуре |

|

|

По |

хладо- |

|

|

|

По виду |

|

|

По числу |

|

|

По типу |

|

||||||||||||

кипения |

|

|

продуктив- |

|

|

|

|

хладагента |

|

|

ступеней |

|

|

привода |

|

||||||||||||

1)Высоко- |

|

|

ности |

|

|

|

|

|

|

|

|

|

|

сжатия |

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

Фреоновые |

|

|

|

|

|

|

|

|

Эл. двигатель |

|

||||||

температур-ные |

|

|

Малые – |

|

|

|

|

|

|

|

Одноступен |

|

|

|

|||||||||||||

|

|

|

|

|

|

|

R 12, R 22, |

|

|

|

|

Двигатель |

|

||||||||||||||

t = +10..-100С |

|

|

|

|

|

|

|

|

|

|

|

|

|

чатые |

|

|

|

||||||||||

|

|

15 кВт |

|

|

|

|

|

R 502 |

|

|

|

|

внутреннего |

|

|||||||||||||

2) Средне- |

|

|

|

|

|

|

|

|

|

|

|

Аммиачные |

|

|

Двухступен |

|

|

сгорания |

|

||||||||

|

|

Средние |

|

– |

|

|

|

|

|

чатые |

|

|

|

||||||||||||||

температур-ные |

|

|

|

|

|

|

R 717 |

|

|

|

|

Эл. |

|

||||||||||||||

|

|

15..120 кВт |

|

|

|

|

|

|

Трехступен |

|

|

|

|||||||||||||||

t = -10..-300С |

|

|

|

|

|

|

|

|

|

|

|

|

|

магнитные |

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

3) Низкотем- |

|

|

Крупные |

|

– |

|

|

|

|

|

|

|

|

чатые |

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

пературные |

|

|

более 120 кВт |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

t = -25..-1000С |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

По |

|

По частоте |

|

По числу |

По |

|

расположени |

|

вращения |

|

цилиндров |

расположению |

|

ю привода |

|

|

|

|

осей цилиндра |

|

720 |

2 |

|||||

Открытые |

|

|||||

Герметические |

960 |

4 |

|

|||

|

1500 |

6 |

|

|||

|

|

3000 об/мин |

8 |

|

||

|

|

|

16 |

|

||

Компрессоры

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Характеристика |

|

По |

|

|

По конструктивным |

||||

|

эксплуатационным |

|

|

||||||

хладагента |

|

|

|

особенностям |

|||||

|

характеристикам |

|

|

||||||

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

По характеристике хладоносителя

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Температура |

|

|

|

|

|

|

|

|

Холодопроиз- |

|

|

|

|

|

|

|

Вид хладагента |

|

|||||||||||||||

|

|

кипения |

|

|

|

|

|

|

|

|

водительность |

|

|

|

|

|

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Малые – |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

1)Высокотемпе- |

|

|

|

|

|

|

|

|

15 кВт |

|

|

|

|

|

|

|

|

Фреоновые |

|

||||||||||||||

|

|

ратурные |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

R 12, R 22, |

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

Средние – |

|

|

|

|

|

|

|

|

|

|||||||||||||||

|

|

t = +10..-100С |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

R 502 |

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

15..120 кВт |

|

|

|

|

|

|

|

|

|

|

||||||||||||||

|

|

2) Средне- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Аммиачные |

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

R 717 |

|

|||||||||

|

|

температурные |

|

|

|

|

|

Крупные – |

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||

|

|

t = -10..-300С |

|

|

|

|

|

|

более 120 кВт |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

3) Низкотем- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

По эксплуатационным |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

характеристикам |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Частота |

|

По движению |

|

|

По типу системы |

|

|

По количеству |

||||||||||||||||||||||||||

|

вращения |

|

паров в |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

рабочих полостей |

|||||||||||||||

|

|

|

|

|

|

|

цилиндре |

|

|

|

|

|

|

- свободное |

|

|

цилиндра |

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

720, |

|

|

- прямоточное |

|

|

разбрызгивание |

|

|

- простого действия |

|||||||||||||||||||||||||

|

960,1500, |

|

|

- непрямоточное |

|

|

- принудительное |

|

|

||||||||||||||||||||||||||

|

|

|

|

|

|

|

-двойного действия |

||||||||||||||||||||||||||||

|

3000 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

По конструктивным |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

особенностям |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Тип привода |

|

|

Расположен |

|

|

|

По |

|

|

|

|

|

По |

|

|

|

|

По типу |

||||||||||||||||

|

|

|

|

|

|

|

ие привода |

|

|

|

количеству |

|

|

расположению |

|

|

кривошипно- |

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||

Эл. двигатель |

|

|

|

|

|

|

|

осей цилиндра |

|

|

шатунного |

||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

цилиндров |

|

|

|

|

||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

горизонтальные |

|

|

механизма |

||||||||||||||

|

Двигатель |

|

|

открытые |

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

оппозитные |

|

|

|

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

внутреннего |

|

|

|

|

|

|

|

|

|

|

|

2, 4, 6, 8, 16 |

|

|

|

(под углом |

|

|

- Бескрейц- |

|||||||||||||||

|

сгорания |

|

|

герметические |

|

|

|

|

|

|

|

|

|

1800) |

|

|

|

|

копфные |

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

вертикальные |

|

|

- Крейцкоп- |

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

Эл. магнитные |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

V образные |

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

W образные |

|

|

фные |

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Основные типы компрессоров

Поршневые компрессоры

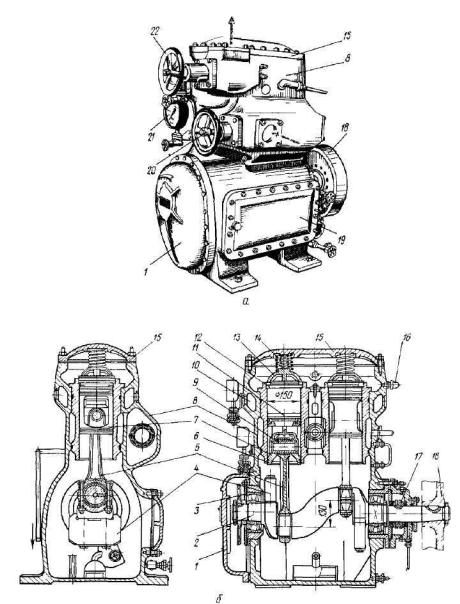

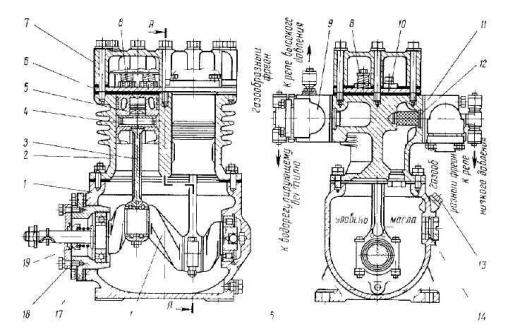

Блок-картерный компрессор АВ-100 1-крышка картера; 2-коленвал; 3-коренные подшипники; 4-противовесы; 5-

шатуны; 6-маслосъемные кольца; 7-поршень; 8- блок-картер; 9-палец; 10-

водянаЯ рубашка; 11-клапан всасывающий; 12-нагнетательный клапан; 13-

прижимной стакан; 14, 15-буферные пружины; 16-клапан предохранительный; 17-сальник; 18-маховик; 19-боковая крышка; 20-

запорный всасывающий клапан; 21-манометр; 22-нагнетательный вентиль.

Для охлаждения крышек и цилиндров водой предусмотрена водяная рубашка расположенная по периметру цилиндра В результате этого достигается равномерное и эффективное охлаждение стенок цилиндров и нагнетательных полостей

Блоки цилиндров широко при меняются в конструкциях малых средних и крупных компрессоров При расположении цилиндров блоком уменьшаются габаритные размеры компрессора, механизм движения становится компактным повышается жесткость цилиндров и картера,

упрощается технологический процесс изготовления На наружной поверхности цилиндров и блоков малых компрессоров с воздушным охлаждением имеются ребра, которые увеличиваюВ блоках цилиндров крупных и средних компрессоров предусмотрены водяные рубашки

Цилиндры и блоки цилиндров отливают из высокопрочного чугуна марок СЧ-21-40 или СЧ-2444 Большое значение для длительной и безаварийной работы компрессора имеет качество отливки в месте расточек цилиндров. В отливке не должно быть раковин, трещин и пустот

Цилиндры и блоки цилиндров проходят гидравлическое испытание на прочность при Давлении 2,4 МПа (24 кгс/см2) и пневматическое испытание на плотность при давлении 1,6 МПа (16 кгс/см2)

Блок-карч еры. Для увеличения жесткости картера и уменьшения коли-

чества разъемов в конструкции компрессора объединяют картер и блок цилиндров и изготавливают в виде одной детали — блок-картера (рис 22)

Возможно объединение блок-картера с корпусом электродвигателя, что получило широкое распространение в фреоновых компрессорах Благодаря такой конструкции уменьшаются габаритные размеры компрессорного агрегата и количество деталей, снижается металлоемкость, увеличивается жесткость и плотность блок-картера

В расточках цилиндров блок-картеров устанавливают съемные ци-

линдровые гильзы (рис 23)

Блок-картеры изготовляют литьем из высокопрочного чугуна тех же марок, что и картеры Гильзы выполняют из стали или легирован ного чугуна Их устанавливают в блок-картерах по скользящей посадке и уплотняют по периметру с помощью резиновых колец В цилиндрах крупных компрессоров гильзы устанавливают на легкопрессовой по садке Во время эксплуатации компрессоров износ гильз меньше, чем чугунных цилиндров

Продольный и поперечный разрезы поршневого компрессора

1-картер; 2-блок цилиндров; 3-шатун; 4-поршневой палец; 5-поршень; 6-клапанная доска; 7-головка блока цилиндров; 8-нагнетательный клапан; 9- нагнетательный запорный вентиль; 10-всасывающий клапан; 11всасывающий запорный вентиль;

12-фильтр; 13пробка заливки масла; 14-маслоуказатель; 15-коренные подшипники; 16-коленвал; 17-корпус подшипника; 18-крышка сальника; 19-

сальник

Картеры и рамы изготовляют литыми из серого чугуна с высокими механическими свойствами, например, СЧ-18-4 или СЧ-21-40.

Обязательной операцией при изготовлении картеров и рам является старение или нормализация чугуна заготовок для снятия всех внутренних напряжений перед механической обработкой. При изготовлении картеры

подвергают гидравлическим испытаниям при давлении 1,6 или 2 МПа (16

или 20 кгс см2) для проверки на прочность и пневматическим испытаниям при 1 МПа тля проверки на плотность.

Картеры компрессоров фреоновых холодильных машин изготавливают из алюминиевых сплавов.

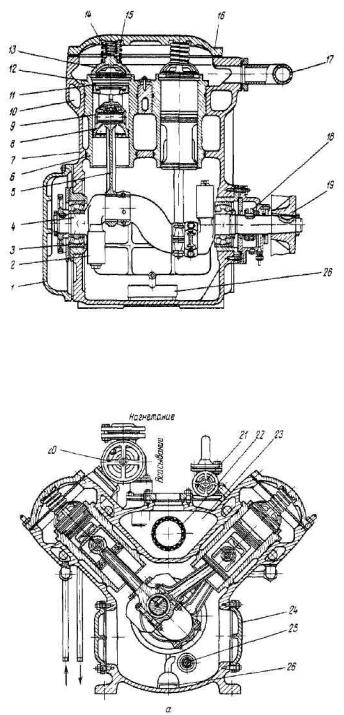

Не прямоточный

V образный

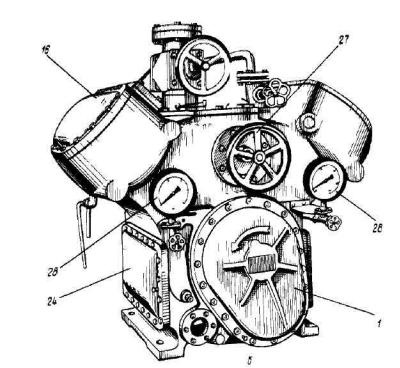

Компрессор АУ-200

1 — крышка; 2 — противовесы; 3 — коренной подшипник качения; 4– коленчатый вал;

5 — шатун; 6 — цилиндровая гильза; 7 — блок картер; 8 — проходной поршень; 9 –

поршневой палец; 10 – водяная рубашка; 11 — всасывающий клапан; 12 —

нагнетательный клапан; 13 — прижимной стакан; 14 и 13 — буферные пружины ; 16 —

крышка блока цилиндров; 17 —- нагнетательный коллектор; 18 — сальник; 19 — ступица маховика; 20 —нагнетательный запорный вентиль; 21 — перепускной вентиль; 22 ~

всасывающей фильтр; 23 — полость всасывание; 24 — боковые крышки; 25—смотровое стекло за уровнем масла; 26 масляный фильтр грубой очистки; 27 — всасывающий вентиль; 28 — манометр