7_ЛЕКЦИЯ _Испарит_Конденсатор

.pdfЛекция 7. Испарители и конденсаторы холодильных машини установок

1. Основные типы испарителей. Принцип действия испарителя.

Требования к теплопередающим аппаратам.

Высокая интенсивность процесса теплопередачи от конденсирую-

щегося холодильного агента к охлаждающей среде — основной показатель хорошей работы испарителя (конденсатора).

Большое значение при оценке испарителя (конденсатора) имеют также простота изготовления, удобство и безопасность эксплуатации, легкость,

габаритные размеры, стоимость.

Интенсивность процесса теплопередачи зависит от интенсивности теплоотдачи от конденсирующегося пара к охлаждаемой поверхности

(стенке трубы), теплопроводимости стенки с учетом возможных загрязнений с обеих сторон трубы и интенсивности теплоотдачи от стенки к охлаждающей среде.

Большое значение имеет толщина пленки конденсата. При любой конструкции аппарата очень важно, чтобы конденсат быстро отводился с теплопередающей поверхности. Только при этом условии возможны высокие значения коэффициента теплоотдачи со стороны холодильного агента.

Теплообменник должен быть свободен от воздуха и других не-

конденсирующихся газов; накапливаясь у теплопередающей поверхности,

эти газы создают большое тепловое сопротивление, понижают коэффициент теплоотдачи и увеличивают температуру и давление конденсации.

Очень большое сопротивление теплопередаче оказывают загрязнения,

которые бывают на стенках труб. Так, например, масло, проникающее с парами из компрессора в конденсатор, загрязняет теплопередающую поверхность и снижает интенсивность теплопередачи аппарата. Водяной камень и другие отложения оказывают такое же отрицательное влияние. При воздушном охлаждении вредное влияние оказывает пыль, копоть, ржавчина и другие загрязнения на поверхности конденсатора. Конструкция

1

конденсатора должна быть удобной для удаления загрязнений с теплопередающей поверхности аппарата.

При охлаждении водой интенсивность теплоотдачи значительно выше,

чем при охлаждении воздухом. С увеличением скорости коэффициент теплоотдачи значительно возрастает. Желательно, 1тобы скорость воды в конденсаторах была 1,0—1,5 м/сек, а скорость воздуха в конденсаторах с воздушным охлаждением — не ниже 2—3 м/сек.

Испаритель — это теплообменный аппарат, в котором тепло отнимается от охлаждаемой среды кипящим при низкой температуре холодильным агентом. Охлаждаемой средой могут быть либо промежуточные хладоносители — рассол, вода, используемые, в свою очередь, для охлаждения воздуха камер и технологических аппаратов с помощью рассольных и водяных батарей, либо непосредственно воздух охлаждаемых помещений. Соответственно этому в холодильной технике различают испарители для охлаждения рассола (или воды) и испарители для охлаждения воздуха. К последним относятся батареи и воздухоохладители непосредственного испарения.

Испарители для охлаждения рассолов и воды. Эти испарители должны обладать высокими теплотехническими качествами, от которых зависит интенсивность процесса теплопередачи. Важно, чтобы в аппарате были обеспечены высокая скорость циркуляции охлаждаемой жидкости, быстрота удаления образующихся при кипении холодильного агента пузырьков, малые гидравлические сопротивления и чистота системы. Непосредственно от этих факторов зависят коэффициенты теплопередачи, а следовательно, и размеры аппарата, его металлоемкость и стоимость. Испарители должны быть просты в изготовлении и в обслуживании Большое распространение получили вертикальнотрубные и кожухотрубные испарители.

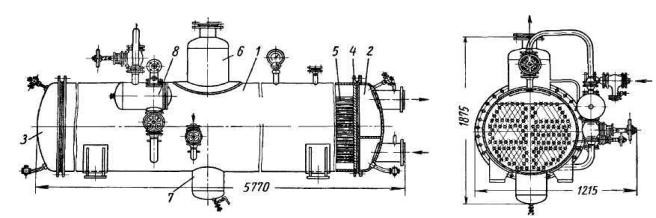

Многопроходной аммиачный кожухотрубный испаритель представляет собой цилиндрический корпус с приваренными трубными решетками, в

которые вставлены и развальцованы стальные трубы диаметром 25x3 мм. К

2

трубным решеткам крепятся чугунные крышки с перегородками,

образующими внутри испарителя несколько ходов для протока охлаждаемой

жидкости.

Аммиачный кожухотрубный испаритель:

1 — корпус, 2 и 3 — крышки; 4 — трубные решетки; 5—трубы; 6 —сухопарник;

7 — отстойник, 8 — поплавковый регулирующий вентиль

Рассол или вода охлаждаются в результате теплообмена с аммиаком,

кипящим в межтрубном пространстве при низком давлении и низкой температуре. Охлаждаемая жидкость поступает в испаритель через нижний патрубок в одной из крышек, совершает по трубам последовательно несколько ходов и выходит из испарителя через верхний патрубок.

Жидкий холодильный агент подводится от регулирующего вентиля в испаритель снизу в межтрубное пространство. Уровень жидкости поддерживается на высоте 0,8 диаметра кожуха. Образующийся в испарителе пар освобождается в паросушителе (сухопарнике) от увлекаемых им частиц жидкости и отсасывается компрессором. Масло, проникающее в испаритель,

периодически удаляется через маслоотстойник.

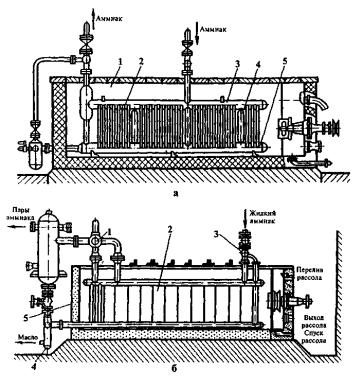

В комплект вертикально-трубного секционного испарителя (рис. 158, а), используемого в аммиачных установках, входят рассольный бак 1 с

установленными в нем двумя или несколькими испарительными секциями 2,

каждая из которых состоит из вертикальных, коротких труб, изогнутых по

3

концам и приваренных с боков к горизонтальным коллекторам 3. Секции испарителя объединены коллекторами для подачи жидкого аммиака,

отсасывания пара и отвода масла.

Жидкий аммиак поступает от регулирующей станции в распреде-

лительный коллектор испарителя, а из него в секции. Через стояки 4,

расположенные вертикально между коллекторами, аммиак заполняет нижний коллектор и почти полностью вертикальные трубы с изогнутыми концами.

Испарители: а — секционный; б — панельный

Отепленный рассол из батарей холодильных камер поступает в бак,

откуда пропеллерной мешалкой прогоняется вдоль испарительных секций.

Отдавая тепло холодной поверхности труб, рассол охлаждается и перекачивается насосом обратно в батареи холодильных камер.

Пар, образующийся при кипении аммиака в испарителе, отсасывается в компрессор через верхние горизонтальные коллекторы и отделители жидкости. Последние соединены дренажными трубами с нижними коллекторами 5.

4

Панельный испаритель состоит из прямоугольного бака 5, в который погружена система 2 испарительных секций панельного типа. Отдельные секции с поверхностью охлаждения 5 или 10 м2состоят из двух горизонтальных трубчатых коллекторов и; двух вертикальных (тоже трубчатых) стояков, образующих прямоугольную раму. В раму вварены панели, состоящие из двух стальных листов с выштампованными на них канавками, образующими вертикальные каналы. По длине секции устанавливают несколько панелей, соединяемых между собой боковыми кромками. Секции включаются параллельно, для чего они объединены в коллекторы: для подачи жидкого аммиака 3, отвода паров аммиака 1 и

удаления масла. Жидкий аммиак поступает в секции сверху. Через один из стояков он проходит в нижний коллектор, откуда, заполняя каналы панелей,

поднимается почти до верхнего коллектора. В панелях аммиак кипит,

воспринимая тепло от циркулирующих в баке рассола или воды.

Образующиеся при кипении пары поднимаются в верхние коллекторы секций, из них по коллектору 1 проходят в отделитель жидкости и далее направляются в компрессор. Увлеченные ими капли жидкого аммиака высвобождаются в отделителе жидкости и возвращаются в нижние коллекторы панелей.

Попавшее в испаритель смазочное масло отводится в общий мас-

лосборник 4, из которого оно удаляется по мере накопления.

Для обеспечения циркуляции теплоносителя в баке установлены пропеллерная мешалка и перегородка. Уровень теплоносителя в баке должен быть выше уровня в испарительных секциях. При переполнении бака излишняя часть теплоносителя сливается по переливной трубе в бак дополнительной емкости. Охлажденный теплоноситель перекачивается насосом из бака через патрубок, расположенный в нижней его части, и

подается в рассольные камерные батареи.

Отепленный теплоноситель возвращается в бак, поступая сверху в

отсек, где расположена мешалка. Для опорожнения бака при осмотре или

5

ремонте испарителя, в его днище вварена специальная спускная труба.

Стенки и днище бака снаружи покрывают тепловой изоляцией. Сверху бак закрывают деревянными крышками.

В панельных испарителях, благодаря высокой скорости движения теплоносителя и почти полному заполнению испарительных секций жидким холодильным агентом, обеспечивается интенсивный теплообмен.

Испарители удобны для осмотра, ремонта и очистки. На их изготовление расходуется небольшое количество стальных труб. Однако они подвержены интенсивной коррозии вследствие свободного доступа воздуха к теплоносителю и насыщения его кислородом.

2.Основные типы конденсаторов. Принцип действия конденсатора.

Конденсаторы аммиачных холодильных машин. По конструк-

тивным признакам конденсаторы аммиачных машин подразделяют на кожухотрубные (вертикальные и горизонтальные), элементные,

оросительные с промежуточным отводом жидкого аммиака и испарительные.

Конденсаторы

|

|

|

|

|

|

|

|

|

Кожухотрубный |

|

|

|

Оросительный |

||||

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Испарительный |

|

Воздушный |

|

|

|

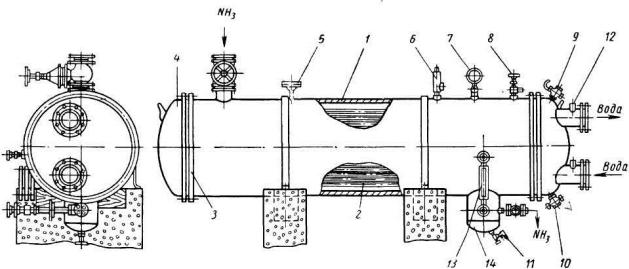

Кожухотрубный горизонтальный конденсатор состоит из цилиндрического кожуха с приваренными по торцам трубными решетками, в

которых развальцованы бесшовные стальные трубы диаметром 57 X 3,5 мм.

Конденсатор устанавливают на фундамент с водоприемником для стекающей воды. Имеются патрубки для присоединений предохранительных клапанов,

указателя уровня, манометра и запорной арматуры.

В одной из крышек конденсатора имеются отверстия для входа и

выхода воды. Охлаждающая вода подается во внутренние трубы через

6

нижнее отверстие в крышке. Вода совершает несколько ходов по трубам в разных направлениях, подогревается теплом от аммиака и выходит через верхнее отверстие. Парообразный аммиак из компрессора поступает в межтрубное пространство через патрубок, расположенный в верхней части кожуха. Соприкасаясь с холодными трубами, аммиак конденсируется и стекает в нижнюю часть межтрубного пространства конденсатора, откуда отводится в ресивер или к регулирующей станции. Масло, проникающее в конденсатор, как более тяжелое и малорастворимое в аммиаке, осаждается в маслоотстойнике и периодически удаляется.

Горизонтальный аммиачный кожухотрубный конденсатор:

1 – цилиндрический кожух; |

2 – теплообменные трубы; 3 — трубная решетка; |

|

4 |

– крышка, 5 – фланец для |

присоединения уравнительной линии от ресивера; |

6 |

– предохранительный клапан; 7 – манометр; 8 – вентиль для спуска воздуха и |

|

неконденсирующихся газов; 9 – вентиль для спуска воздуха из водяного пространства; 10 – кран для слива воды из конденсатора; 11– вентиль для выпуска масла; 12 – термометровая гильза; 13 – указатель уровня; 14 – маслоотстойник

Скорость движения воды в конденсаторе довольно большая (0,7–1,5

м/с). Это обеспечивает высокое значение коэффициента теплоотдачи а со стороны воды. Отвод жидкого аммиака с теплопередающей поверхности осуществляется беспрепятственно. Поэтому коэффициент теплоотдачи со

7

стороны аммиака также высокий: = 8000…10 000 Вт/(м2 град). Однако образующийся на верхних трубах конденсат стекает на нижерасположенные трубы, что в известной мере снижает интенсивность работы нижней части конденсатора.

Удельная тепловая нагрузка в горизонтальных кожухотрубных конденсаторах составляет 4700–5200Вт/м2 при разности температур аммиака и воды около 5° С.

Достоинством горизонтальных кожухотрубных конденсаторов является удобство агрегатирования их с другими элементами холодильной установки.

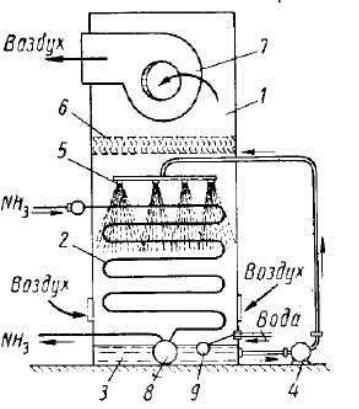

Испарительные конденсаторы представляют собой гладкие или реб-

ристые змеевики, располагаемые внутри кожуха. В змеевиках конденсируется аммиак. Внешняя поверхность орошается охлаждающей водой, разбрызгиваемой через форсунки. Одновременно змеевики продуваются воздухом, имеющим по отношению к воде встречное направ-

ление. Тепло конденсации расходуется на испарение воды и отводится с воздухом во внешнюю среду. Свежая вода взамен испарившейся добавляется через поплавковый клапан. Расход воды, с учетом разбрыгивания и уноса с воздухом не превышает 10—15% от расхода ее в конденсаторах других типов. Количество циркулирующей воды составляет 70—80 дм3/(м2-ч), а

объем продуваемого воздуха 100—170 мУквт (зависит от температуры и относительной влажности наружного воздуха). Расход электроэнергии для привода насоса и вентиляторов составляет 7—8% от расхода ее в компрессоре. Коэффициент теплопередачи испарительных конденсаторов ниже, чем конденсаторов других типов; к — 500-^700 вт/(м2 -град).

При недостатке воды целесообразно применять испарительные конденсаторы.

8

Испарительный конденсатор

1 – кожух; 2 –змеевик с холодильным агентом; 3 – бак для воды; 4 – насос;

5 – форсунки; 6 – отбойник брызг; 7 – вентилятор; 8 – ресивер; 9 –

поплавковый регулятор

ВСПОМОГАТЕЛЬНЫЕ АППАРАТЫ К вспомогательным аппаратам следует отнести: маслоотделители,

маслосборники, отделители жидкости, промежуточные сосуды,

воздухоотделители, фильтры-грязеуловители, ресиверы, осушители,

теплообменники и др.

Вспомогательные аппараты создают необходимые условия для длительной и бесперебойной работы холодильной установки, облегчают регулирование рабочего процесса, повышают экономичность работы установки.

Маслоотделители улавливают масло, уносимое из компрессора парами холодильного агента, не допуская попадания его в больших количествах в теплообменные аппараты—конденсаторы и испарители.

9

Маслоотделители устанавливают на нагнетательном трубопроводе между компрессором и конденсатором.

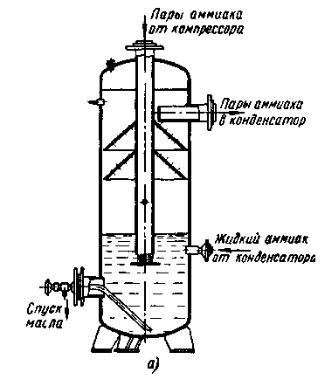

В барботажных маслоотделителях завода «Компрессор» (рис. 11) пары аммиака поступают в маслоотделитель сверху под слой жидкого аммиака,

уровень которого поддерживается на 125— 150 мм выше конца входной трубы. При этом пары охлаждаются, масло отделяется, скапливается в нижней части аппарата и через спускной вентиль периодически удаляется в маслосборник. Для уменьшения уноса частиц жидкости с паром и лучшего маслоотделения перед выходным отверстием установлены конические перфорированные отбойники.

Маслоотделитель

Барботажные маслоотделители по сравнению с пустотелыми работают значительно лучше. В них отделяется до 90—95% масла, уносимого парами из компрессора. Очень эффективны маслоотделители с охлаждением паров хладагента водой, циркулирующей по змеевику, заключенному в аппарате

10