- •Глава I. Организация проектно-конструкторских работ

- •§ I. Порядок проектирования металлорежущих стапков

- •§ 3. Научная организация труда конструкторов

- •Глава II. Общие принципы конструирования металлорежущих станков

- •§ 1. Основные требования, предъявляемые

- •§ 2. Направления развития станкостроения

- •§ 3. Патентоспособность и патентная чистота станков

- •§ 7. Требования техники безопасности

- •Составляющие

- •Рнс. 29. Приемы выполнения проемов для установки болтов и гаек (я) и места нод ключ (б)

- •Рпс. 30. Прием закрепления зубчатых колес на валу

- •§ 9. Материалы 1j станкостроении

- •§ 10. Особенности проектирования станков для стран с тропическим климатом

- •Глава III. Разработка конструкции станка

- •§ 1. Разработка технологического процесса.

- •§ 2. Определение основных технических

- •§ 3. Разработка кинематической схемы1

- •D kohd кшс

- •§ 5. Общая компоноика станка

- •§ 6. Конструирование узлов станка

- •Иногда применяются; рекомендуются

- •Внутрншлн-

- •§ 7. Методика расчета деталей станков

- •§ 8. Корректировка проекта станка

- •Глава IV. Особенности проектирования станков различных групп

- •§ 1. Универсальные станки

- •§ 2. Специальные и специализированные станки

- •1*Ис. 91. Специальные шарикопод шинники с предварительным натягом при сборке подшипника

- •Рнс. 94. Схемы гидростатиче- ских направляющих

- •Винт—гайка качении:

- •§ 5. Агрегатные станки

- •§ 6. Автоматические станочные линии

- •1 В книге пе рассматрииаотся методика разработки электрических схем. См. Подробно литературу [107].

- •1 Системы чпу рассматриваются и литературе [3, 4, у, 28).

освещения

8|м

.

f

-

si*

gf 8

oS|

£

s

п

О

O-V

:сн

S8-

=

5.

If

11

' Г

Л

2,£

Зоны

наблюдения

Характеристика

работыСоставляющие

324

144

144

30

30

30

270

120

120

Зона

лимбов Зона таб- лтщи режимов резания

Зопа

обработки

Чтение

мелких дсленнй (0,1 — 0,15 мм)

иа шкалах измерительных инструментов

и того же размера «детали различия»

при контроле качества обработки

Чтопие

па попнусах делений н

цифр

размером 0,3—0,6 мм

Чтение

цифровых данных на таблицах с

размерами цифр 0,5—0,7 мм

Предусматривать хороший отвод и сбор стружки и ох- лажда ющей жидкости.

Исключить возможность случайного включении иусковых кнопок и рукояток.

Рпс. 21. Способы подвески станков при транспортировке крапом

Обеспечить надежное заземление станка.

Обеспечить удобную подвеску и устойчивое положение тяжелых деталей, узлов и станка в целом при переносе их краном во время сборки и установки. Если станок или другая тяжелая деталь имеет форму, удобную для захватывания канатом (рис. 21, а),

го не требуется предусматривать специальные устройства, облегчающие подъем и транспортировку. В противном случае необходимо иметь на станке грузовые винты, отверстия для лома или каната и т. п. Один грузовой винт или одно отверстие допускается применять у станков и деталей, имеющих но сравнению с высотой небольшую длину (рис. 21, б). Место подвеса должно быть значи-

Рис.

22. Схема внешних условии, определяющих

стспепь комфорта

тельно выше центра тяжести и лежать с иим па одной вертикали. У станков и деталей удлиненной формы и в том случае, когда точку подвеса но конструктивным соображениям нельзя расположить в требуемом месте, предусматривают два грузовых винта или два отверстия (рис. 21, в).

Обеспечить простоту и легкость обслуживания и ремонта станка.

Только отвечающий перечисленным требованиям станок можно считать технически совершенным.

Нормальный высокопроизводительный труд станочника в значительной степени зависит также от условии его работы, от воз

действия на него окружающей среды. Различают четыре типа условий: певыпосимыс условия, некомфортные условия, комфорт, высший комфорт. На рис. 22 показана схема внешних условий, определяющих степень комфорта.

S 8. ТЕХПОЛОГИЧИОСТЬ ДЕТАЛЕЙ И УЗЛОВ

МЕТАЛ ЛОРЕЖ У ЩИ X СТАН КОВ

Технологичность конструкции — свойство конструкции машины (станка) и ее деталей, обеспечивающее возможность применения экономичных технологических процессов для ее изгото- влепия при заданных масштабах и определенных производственных условиях. Технологичность конструкций станков оценивается в основном двумя критериями:

а) степенью соответствия станка своему назначению, т. е. его эксплуатационными возможностями, производительностью, стабильным обеспечением точностных характеристик, потребляемой мощностью, надежностью в работе и удобством ремонта;

б) себестоимость станка, которая характеризуется металлоемкостью (материалоемкостью), трудоемкостью и длительностью производственного цикла изготовления станка.

Кроме этого, учитываются и вспомогательные показатели, а именно: степень унификации и нормализации деталей и узлов, степень унификации элементов деталей (диаметров, резьб, посадок и т. д.) и марок материалов, вид заготовок, необходимость кооперированных поставок.

Начиная от технического задания и до выпуска рабочих чертежей, в процессе изготовления и при испытании опытных образцов нужно уделять серьезное внимание технологичности конструкции, т. е. обращать внимание на следующие вопросы:

а) выбор современных конструктивных решений, оптимального варианта кинематики и компоновки станка;

б) использование стандартных, нормализованных агрегатов, узлов и деталей;

в) рациональное разделение станка на самостоятельные узлы— составные сборочные единицы, — обесиечипающее возможность параллельной независимой сборки, удобство монтажа и регулирования;

г) рациональный выбор номенклатуры основных марок материалов и заготовок для основных деталей станка;

д) обоснованный выбор баз, а также системы простановки размеров и допусков на сборочные рае меры, обеспечивающий точность сборки, экономически целесообразный уровень взаимозаменяемости и удовлетворительную работу станка;

е) удобство транспортирования крупных и особо точных деталей, а также станка.

При разработке рабочего проекта следует предусмотреть:

а) выбор простых геометрических форм деталей, а также рациональный выбор рода и формы их заготовок, обеспечивающих экономичное изготовление деталей по типовым технологическим процессам наиболее совершенными методами с применением пе- репалажнваемых оснастки и оборудования;

б) рациональный выбор баз, правильную простановку размеров и рациональное установление точности изготовления и шероховатости поверхностей, которые обеспечат экономичное изготовление деталей и сборку узлов, а также удовлетворение всем требованиям технических условий (ТУ) и эксплуатации;

в) возможность применения производительных и экономичных методов сборки отдельных узлов и станка в целом;

г) рациональная унификация узлов, деталей, элементов деталей, заготовок, материалов, видов покрытий, термической обработки и т. д.

В процессе изготовлении и испытания опытного образца, а также в случае изготовления опытной партии станков выявляется, насколько правильно и удачно решены требования технологичности и па основании этого разрабатываются мероприятия по улучшению технологичности станка для серийпого производства. В процессе серийного производства проводится дальнейшая отработка технологичности. Это делается с той целью, чтобы при модернизации внести изменения, улучшающие технологичность станка. Кроме того, накопленные материалы используются при проектировании новых станков. Отрабатывая конструкцию станка па технологичность, нужно учитывать масштаб выпуска, тин производства (единичный, серийный, крупносерийный) и специфику намечаемого завода-нзготовителя с тем, чтобы конструкции отдельных деталей, узлов и стапка позволили рационально организовать производство с учетом указанных факторов.

Следует отмотпть необходимость совместной работы конструкторов и технологов на всех этапах проектирования станка. Практика работы показывает, что анализ технической документации после окончапия проектирования и разработки рабочих чертежей не дает требуемого эффекта, в этом случае вносятся лишь изменения, незначительно улучшающие технологичность конструкции. По многих конструкторских бюро технологи принимают непосредственное участие в процессе проектирования. При выполнении отдельных этапов проекта технологи и конструкторы проводят отработку конструкции на технологичность и к копцу разработки рабочих чертежей технологи выдают задание на проектирование технологической оснастки. В результате такой работы повышается уровень технологичности конструкций и намного сокращаются сроки подготовки производства.

Для повышения техпологпчностп деталей, обрабатываемых на металлорежущих станках, необходимо:

п) применять заготовки, близкие по форме и размерам к го- то пои детали;

б) сокращать количество и размеры обрабатываемых поверхностей;

в) обеспечивать достаточную жесткость заготовок и удобные базы для установки и закрепления их при обработке и транспортировке;

г) предусматривать легкий доступ ко всем поверхностям при обработке, контроле и измерениях;

д) обеспечивать обработку па проход и удобство входа и выхода инструмента;

е) четко разграничивать места обработки на различных операциях;

ж) предусматривать обработку стандартным инструментом (лучше если одновременно нескольких деталей);

з) унифицировать детали и их элементы;

и) располагать плоские поверхности на одном уровпо или перпендикулярно друг к другу так, чтобы с одной установки обрабатывались поверхности, связанные условиями параллельности, перпендикулярности и т. п.;

к) упрощать формы поверхностей; для этого сложные детали расчленять па ряд простых с последующим соединением их;

л) совмещать конструктивные и технологические базы;

м) создавать условия для безударного съема материала при обработке в результате устранения окон и отверстий, прерывающих обрабатываемые поверхности;

н) рационально назначать допуски и требуемую шероховатость поверхности;

о) правильно проставлять размеры на чертежах.

К литым деталям дополнительно предъявляются следующие требования.

Возможность машинного изготовления литейных форм (с учетом имеющихся типов формовочных машин) но моделям С ПЛОСКИМ разъемом. Таблица 7

Рекомендуемая толщина стенок отлшюк деталей станком

|

Приведенный габаритный размер ;V U М |

Толщина наружной стенки S п мм |

Толщина онутренней стенки Я' в мм |

Приведенный габаритный рпамор N II м |

Толщина наружной стенки S и мм |

Толщнпа onутренней стснкн S' в мм |

|

0.5 |

6 |

5 |

5,0 |

22 |

18 |

|

1,0 |

8 |

G |

6,0 |

25 |

20 |

|

1.4 |

10 |

8 |

7,0 |

28 |

22 |

|

2,0 |

12 |

10 |

8,0 |

30 |

25 |

|

2,4 |

14 |

12 |

8,5 |

32 |

25 |

|

2,0 |

10 |

12 |

9,0 |

35 |

28 |

|

3,4 |

18 |

14 |

9.6 |

40 |

32 |

|

4,0 |

20 |

16 |

|

|

|

При крупносерийном и массовом производствах предусмотреть литье в кокиль или под давлением.

Детали должны иметь простую форму. Внутренние поверхности детали должны получаться применением минимального

Таблица

8

Наименьшая

то.чщиыа стенок отливок в мм

Габаритный

размер отлипни в

мм

Материал

отливки

До

ЬОО

500—1500

Св.

1500

Чугун:

серый

. . .

6

10

15

ковкий

. . .

5

8

—

8

12

20

Цветимо

спла

вы

3

6

—

Толщина стенок должна быть наименьшей. Перегородки внутри отливок рекомендуется брать тоньше внешних стенок примерно на 20%; минимальная толщина стенки определяется (см. табл. 7 и 8) в зависимости от приведенного габаритного размера отливки и материала:

Л7 _ 2L+B+H 4

где L, В и // — соответственно длина, ширина и высота отливки в м.

Сопряжения между стенками отливки должны быть плавными, без значительных местных утолщений.

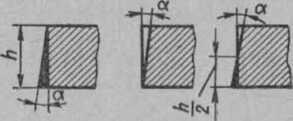

Литейные уклоны (рис. 23) следует выполнять согласно ГОСТу 3212—57 (табл. 9); минимальные диаметры литых отверстий d надо брать в зависимости от толщины стенок S в следующих пределах:

6-10 20-30 40-50 Св. 50

d в лш . S А 50

Технологичность термически обрабатываемых деталей в основном зависит от их материала, формы и заданного вида обработки. С одной стороны, материал детали и выбранный вид термической обработки должны обеспечивать требуемые свойства детали (прочность, твердость и т. п.). С другой стороны, надо учитывать и проводить унификацию материалов и термической обработки деталей. Это дает возможность механизировать процесс термической обработки. При проектировании деталей сложной конфигурации надо учитывать возможность применения того или иного вида термической обработки 1271.

К сварцым конструкциям и их деталям предъявляются следующие основные требования.

Количество деталей в конструкции и объем металла швов должны быть минимальными. Для этого надо широко применять штампованные листовые детали, профильный прокат, литье, поковки и штамповки с последующим соединением их сваркой.

Исли

чины литейных уклонов

Высота

(длина) модели h

и

.«.и

Модели

металли

ческие

Модели

деревянные

Формовка

машинная

Формовка

ручная

Уклоны

а

не более

До

20

3^

3<?

3?

20-50

1°15'

1°30'

1°30'

50-100

0°45'

1°15'

1°15'

100-200

0°30'

0°45'

0°45'

200-300

0°30'

0°30'

0°30'

300—500

0С30'

0°30'

0°30'

500-800

—

—

0°30'

800—1000

—

—

0°30'

1000-1200

—

—

0°30'

Св.

1200

—

*—

0°30'

Мри

проектировапип сварных конструкций

не следует завышать расчетные размеры

швов, что не только не дает, а наоборот,

приводит к понижению техноло-

Таблица

9

гичпости.

Сварные конструкции с большим количеством деталей, большими габаритными размерами и с большим объемом сварки надо расчленять па отдельные узлы. Это упрощает процесс сборки и сварки, снижает величину

Рис.

23. Схемы образования литеи- пых уклонов

конечной деформации и повышает точность изготовления изделий.

Форма деталей и их взаимное расположение не должны затруднять процесс сварки; должны обеспечивать видимость сва-

А А

Ш7Г.--У. hjyA^A-7777\ CZ

ш.

ж

EZ

z53

EZZZZ

TZZZZZZZZZZZZZ

Vs/s/sl

CZu

A*0,8h

а)

0,6

ft,

но

не менее 100мм

Рис.

24. Приемы выполнения сварных швов

в)

к,Ж

рочной ванны, свободный подвод конца электрода к любой точке шва и угол наклона электрода по отношению к вертикальной плоскости детали не менее 30° (рис. 24, а).

Швы нужно располагать с учетом получения минимальных деформаций и напряжений, возникающих в сварных конструкциях.

Для этого необходимо стремиться к конструированию элементов с симметричным расположением детален п швов (рис. 2А,6). При сварке несимметричных элементов следует изменять длину или сеченио противолежащих швов (рис. 24, в). Нужно набегать гпвов пересекающихся и расположенных на небольшом расстоянии одип от другого. Расстояние между параллельными швами должно

быть

не менее 4—5 толщин свариваемых

деталей, а для деталей толщиной до

2 мм

—

не менее 10 мм.

быть

не менее 4—5 толщин свариваемых

деталей, а для деталей толщиной до

2 мм

—

не менее 10 мм.

Следует правильно выбирать базовую деталь для сварных конструкций. Базовой, как правило, должна быть деталь простой формы с наибольшей поверхностью или. протяженностью кромок. Желательно, чтобы поверхность или кромки базовой детали совпадали с конструктивными и техно л о г и чес к и ми база м и для механической обработки. Если это невозможно обеспечить, то выбранная для сборки база должна быть связана с другими базами легко контролируемыми размерами. Если в сва- *^3^ рочный узел входят

окончательно обрабо- Рнс. 25. Пример разделения коробкп передач танные детали или де- автомата мод. 1261 иа сборочпыо комплекты тали которые посте

сварки только доводятся, например шлифованием или развертыванием, то базами для сборки под сварку долиты являться конструктивные базы [27,611.

Для повышения технологичности сборки металлорежущих станков необходимо предусмотреть независимую и параллельную сборку их основных узлов (рис. 25). Объом сборочных работ сокращается в результате выбора наиболее простой и рациональной схемы узла при минимальном количестве деталей, а также путем объединения (с соблюдением требования технологичности) нескольких деталей в одну.

Рис.

26. Приемы выполнения заходных фасок

для упрощения сборки

Рис.

27. Прием монтажа нала и корпусе

41

....

г

ш

SP

&

-•

—

щ

ЙЕ