- •Глава I. Организация проектно-конструкторских работ

- •§ I. Порядок проектирования металлорежущих стапков

- •§ 3. Научная организация труда конструкторов

- •Глава II. Общие принципы конструирования металлорежущих станков

- •§ 1. Основные требования, предъявляемые

- •§ 2. Направления развития станкостроения

- •§ 3. Патентоспособность и патентная чистота станков

- •§ 7. Требования техники безопасности

- •Составляющие

- •Рнс. 29. Приемы выполнения проемов для установки болтов и гаек (я) и места нод ключ (б)

- •Рпс. 30. Прием закрепления зубчатых колес на валу

- •§ 9. Материалы 1j станкостроении

- •§ 10. Особенности проектирования станков для стран с тропическим климатом

- •Глава III. Разработка конструкции станка

- •§ 1. Разработка технологического процесса.

- •§ 2. Определение основных технических

- •§ 3. Разработка кинематической схемы1

- •D kohd кшс

- •§ 5. Общая компоноика станка

- •§ 6. Конструирование узлов станка

- •Иногда применяются; рекомендуются

- •Внутрншлн-

- •§ 7. Методика расчета деталей станков

- •§ 8. Корректировка проекта станка

- •Глава IV. Особенности проектирования станков различных групп

- •§ 1. Универсальные станки

- •§ 2. Специальные и специализированные станки

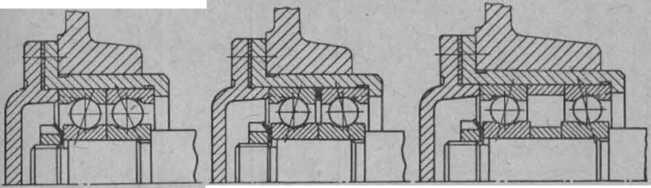

- •1*Ис. 91. Специальные шарикопод шинники с предварительным натягом при сборке подшипника

- •Рнс. 94. Схемы гидростатиче- ских направляющих

- •Винт—гайка качении:

- •§ 5. Агрегатные станки

- •§ 6. Автоматические станочные линии

- •1 В книге пе рассматрииаотся методика разработки электрических схем. См. Подробно литературу [107].

- •1 Системы чпу рассматриваются и литературе [3, 4, у, 28).

§ 2. Специальные и специализированные станки

Специальные станки создаются для обработки определенных деталей или даже для выполнения только отдельных операций и в основном используются в массовом и крупносерийном производствах. При проектировании специального станка необходимо:

а) сократить до минимума основное технологическое время, что достигается применением наивыгоднейших конструкций режущего инструмента, оптимальных режимов резания, многоннстру- ментной обработкой;

б) сократить до минимума вспомогательное время — дости гается полной автоматизацией управления станком;

в) сократить до минимума время, затрачиваемое на подналадку, что достигается применением быстросменных взаимозаменяемых инструментов и автоматизацией подналадки.

Наладка и настройка специальных стапков производится при помощи сменных зубчатых колес, сменных кулачков или копиров, что упрощает конструкцию привода по сравнению с универсальным станком.

Специальные станки изготовляются в одном экземпляре или небольшой серией, поэтому конструктор, применительно к единичному и мелкосерийному производству может более широко использовать сварные конструкции вместо литых, обработку деталей станка по разметке п т. п.

Так как специальные станки применяются для обработки конкретных деталей, надо стремиться создавать их переналаживаемыми с использованием в нх конструкции узлов уже освоенных станков.

Специализированные станки занимают промежуточное положение между универсальными и специальными станками. Эти станки при помощи сменных устройств и приспособлений в относительно короткий срок могут перепалаживаться на обработку другой детали этого же наименования, но с другими размерами Следовательно, специализированные стапки — это специальные станки, обладающие возможностью переналадки; их также можно отнести п к универсальным станкам упрощенной конструкции.

При проектировании специализированного станка необходимо учитывать особенности проектирования как универсальных, так и специальных станков. Специализированные станки следует создавать на основе нормальных рядов станков широкого назначения с максимальной унификацией основных узлов н детален

В последние годы резко повысились требования к точности и качеству поверхпостп деталей большинства современных машин и приборов. Столь высокие требования могут быть обеспечены только при изготовлении деталей на высококачественных прецизионных станках. Повышение точности работы станков достигается совершенствованием конструкций отдельных элементов п узлов, повышением жесткости и виброустойчпвости, уменьшением тепловых деформаций, повышением точности изготовления деталей и качества сборки станков.

Для повышения жесткости станков следует:

а) создавать замкнутые рамные конструкции станков;

б) применять цельные литые станины, имеющие коробчатую форму с впутренпнми перегородками и диагональными ребрами;

в) уменьшать число стыков и повышать качество их обработки;

г) правильно конструировать узлы с точки зрения рационального распределения нагрузок в станках;

д) применять предварительное нагружение (натяг) в сопряжениях и опорах (особенно опорах шпинделя);

е) применять направляющие каченпя с предварительным па- тягом:

ж) увеличивать диаметр шпинделя, уменьшать длину его консоли;

з) применять в прпводе подач шариковые и гидростатические винтовые пары;

и) сокращать количество звеньев в кинематических цепях;

к) повышать жесткость крепления инструментов;

л) применять надежное закреиленпе подвижных узлов в процессе обработки.

Для повышения виброустойчивости станков следует:

а) улучшать их статические и динамические характеристики;

б) производить впброизоляцию станков с целью умепыпепия влияния внешних возмущений, передаваемых через основание;

в) применять различные демпфирующие устройства;

г) выносить из станка источники вибраций — электродвигатели; насосы гидросистем, систем смазки и охлаждения и др.;

д) применять регулируемый электропривод для уменьшения количества зубчатых передач, которые могут быть источниками возмущений; особенно хорошие результат!.! дает тиристорный привод, имеющий низкий уровень шума;

е) применять разделенный привод;

ж) применять высокоточные подшипники в опорах шпинделя;

з) применять косозубыо колеса вместо прямозубых;

и) повышать точность изготовления зубчатых колес и шкивов ременных передач; применять в ременных передачах бесконечные ремни высокого качества;

к) выбирать рациональные режимы обработки и геометрию инструмента;

л) проводить балансировку быстровращающихся частей станка и электродвигателя;

м) повышать точность изготовления деталей и качество сборки станков и др.

Для уменьшения тепловых деформаций станков осуществляют следующие мероприятия:

а) создают термосимметрнчные конструкции узлов станков;

б) применяют конструкции, обеспечивающие компенсацию температурных деформаций;

в) выносят из стайка источники тепловыделепия (электрооборудование, баки гидросистемы, эмульсии и смазки);

г) применяют интенсивное охлаждепие встроенных приводов;

д) снижают потери на трепие в приводах;

е) подбирают для сопряжений материалы с близкими или одинаковыми коэффициентами линейного расширения, а также применяют материалы с малыми коэффициентами линейного расширения;

ж) размещают гндроцилипдр привода стола (или другого узла) рядом со станком, а не под столом;

з) прпмепяют устройства для охлаждения масла гидросистемы;

и) искусственно выравпивают температурное поло стапка путем подогрева или охлаждения отдельных его частей и др.

Точпость и качество работы станка, кроме того, обеспечиваются:

а) выбором рациональной компоновки станка;

б) правильным выбором материалов и термической обработки для ответственных деталей стапка;

в) применением направляющих качения и гидростатических направляющих;

г) применением в цепях подач и других узлах зубчатых колес с устройством для выбора зазоров;

д) применением устройств для защиты паиравляющнх;

с) применением устройств для тонкой очистки охлаждающей жидкости в целях повышения чистоты обработки;

ж) применением отсасывающих устройств для удаления пыли из зоны шлифовании и правки круга;

з) применением механизмов компенсации износа круга;

и) применением устройств цифровой индикации размеров;

к) применением средств автоматического контроля размеров деталей в процессе обработки с автоматической подналадкой иа размер;

л) высококачественным старепием базовых деталей станка;

м) закалкой и шлифовкой направляющих;

н) применением более совершенных метолов тонкого шабрепия направляющих;

о) повышением общей культуры производства.

Точность и шероховатость обработаппых на прецизионных станках поверхностей в значительной степени зависит от точности шпиндельных опор. В шпиндельных узлах прецизионных станков применяются подшипники скольжения с несколькими несущими

Рис.

90. Способы создаппя предварительного

натяга (штриховыми линиями показаны

шариковые радиально-упорные подшипники)

масляными клиньями (см. рис. 77 и 78), гидро- и аэростатические подшипники н специальные подшипники качения.

Подшипники

качения. Для устранения зазоров между

телами качения и кольцами подшипников

и повышении жесткости опор п р и мен я

ют и ре два рител ьн ы й натяг. Для этого

подшипнико- I ^

Подшипники

качения. Для устранения зазоров между

телами качения и кольцами подшипников

и повышении жесткости опор п р и мен я

ют и ре два рител ьн ы й натяг. Для этого

подшипнико- I ^