- •Глава I. Организация проектно-конструкторских работ

- •§ I. Порядок проектирования металлорежущих стапков

- •§ 3. Научная организация труда конструкторов

- •Глава II. Общие принципы конструирования металлорежущих станков

- •§ 1. Основные требования, предъявляемые

- •§ 2. Направления развития станкостроения

- •§ 3. Патентоспособность и патентная чистота станков

- •§ 7. Требования техники безопасности

- •Составляющие

- •Рнс. 29. Приемы выполнения проемов для установки болтов и гаек (я) и места нод ключ (б)

- •Рпс. 30. Прием закрепления зубчатых колес на валу

- •§ 9. Материалы 1j станкостроении

- •§ 10. Особенности проектирования станков для стран с тропическим климатом

- •Глава III. Разработка конструкции станка

- •§ 1. Разработка технологического процесса.

- •§ 2. Определение основных технических

- •§ 3. Разработка кинематической схемы1

- •D kohd кшс

- •§ 5. Общая компоноика станка

- •§ 6. Конструирование узлов станка

- •Иногда применяются; рекомендуются

- •Внутрншлн-

- •§ 7. Методика расчета деталей станков

- •§ 8. Корректировка проекта станка

- •Глава IV. Особенности проектирования станков различных групп

- •§ 1. Универсальные станки

- •§ 2. Специальные и специализированные станки

- •1*Ис. 91. Специальные шарикопод шинники с предварительным натягом при сборке подшипника

- •Рнс. 94. Схемы гидростатиче- ских направляющих

- •Винт—гайка качении:

- •§ 5. Агрегатные станки

- •§ 6. Автоматические станочные линии

- •1 В книге пе рассматрииаотся методика разработки электрических схем. См. Подробно литературу [107].

- •1 Системы чпу рассматриваются и литературе [3, 4, у, 28).

D kohd кшс

Для структур видов AI и All

те0! те !

Для структур видов 6/, £>//, BI и ВП

д_12(*°1)8 (*'0» (*">)«

/п°! те'! те"! ’

Для структур вида БП1

и/(**0(ЛМ)3О!

нте»! 'rn'l * те"! *

Структура вида AIII — обычная множительная структура.

острое и и е с т р у к т у р и ы х сего к и г р а - ф и к а чисел обо р о т о в. Для построения структурных сеток и графика чисел оборотов сложенного привода, как и в случае привода, имеющего множительную структуру, необходимо сначала ианнсать варианты структурных формул и определить

характеристики групп передач привода. В сложеппой структуре кинематические номера (т. е. порядок включения передач) должны начинаться в основной структуре и затем переходить в дополнительные. Значит, характеристики групп основной структуры можно определять так же, как и в обычной множительной структуре.

Характеристики групп дополнительных структур определяются следующим образом. В структурах класса А одна дополнительная структура. Характеристика любой ее группы равна произведению чисел передач, предшествующих ей групп и чисел скоростей основной структуры. Например, для г = z° (1 4* z') = 2-3(1 -|- 2-2) (z° = 2-3 = 6 п z' = 2*2 = 4) вариант структурной формулы

z=2[x0] • 3 [а^] {1 + 2 [д?4] • 2 [дг']}

(я0 = 1; хх — 2\ х'ъ = 1 • 2° = 1 • 6 = 6; хг = 2 • 2° = 2 -6 = 12) или

2 = 2(1]. 3(2] {1 + 2 [6] *2 [12]}.

В структурах класса Б две дополнительные структуры, соединенные параллельно. Характеристики групп первой и второй дополнительных структур определяются так же, как и для структуры класса А. Например, для z — z°( 1 + г' + z") = 2-2(1 4* 4- 2-2 -f 3-2) (г0 = 2-2 = 4; z' = 2-2 = 4; z" = 3-2 = 6) вариант структурной формулы

= 2 [х0]. 2 [*>] { 1 4- 2 [*;]. 2 [х’] 4-3 [х*] -2 [л£]}

(х0= 1;хл=2;2:*=1г° = 1 • 4= 4;х’л=2г° = 2-4=8;zj = 1.z° = 1 • 4 = 4; а£ = 3 г0=3-4=12)

или

2=2 [1].2 [2] {14*2(4].2 [8] 4-3 [4]-2 [12] I-

В структурах класса В две дополнительные структуры, соединенные последовательно. Характеристики групп первой дополнительной структуры определяются так же, как и для структур класса Б. Характеристика любой группы второй дополнительной структуры равна произведению чисел передач предшествующих ей групп, а также передач основной и первой дополнительной структур. Например, для 2 = z°(l -f г' 4- z'z") = 2(1 4-2*2 4* -I- 2-2-3-2) (z° - 2; z' = 2-2 = 4; z'z" = 2-2-3-2 = 24) вариант ст р у КТ у рн ой фо р мул ы

= 2 [*0| { 14-2 [х\] .2 [Xi] 4-2 [*i] *2 ДО -3 [*J| ■ 2 [*;]}

(x0 = 1; a;J = l2° = l-2 = 2; :r*=2z0 = 2 • 2 = 4; x.J = iz0z' =

= 1.2- 4 = 8; x\ = 32°2' =3- 2 ■ 4 = 24)

или

= 2 [1] {14-2 [2]. 2 [4] 4-2 [2]. 2 [4]. 3 [8]. 2 [24||.

Как упоминалось выше, сами основная и дополнительные структуры являются обычными множительными. Поэтому струк

турные сетки и график чисел оборотов строятся для пих так же, как и для обычных миожптельпых структур. Отличием является только то, что для каждой составляющей структуры сетки строят отдельно и располагают одну над другой в пределах своего диапазона регулирования.

6) в) п°У"ин

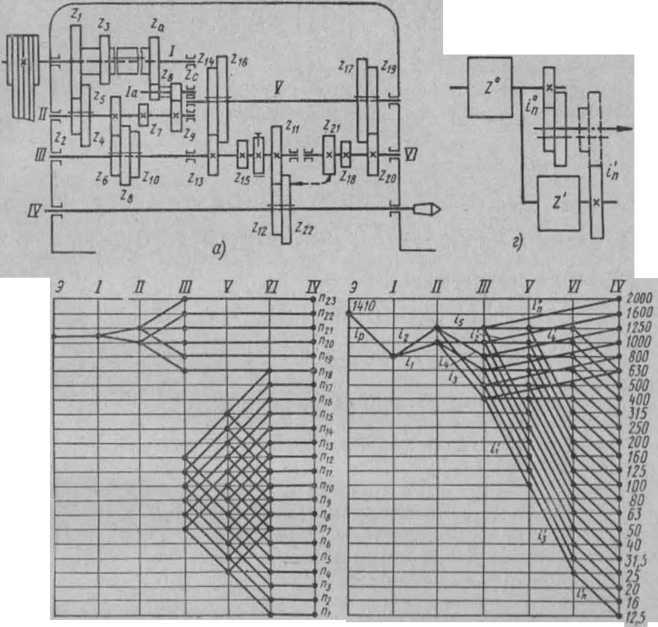

Рнс. 59. Коробка скоростей токарио-вииторезного станка мод. 1KG2:

а

кинематическая схема; <3 — структурная сетка; в — график чисел оборотов: г -

структурная схема

В качестве примера рассмотрим сложенный привод токарно- вннторезного стайка мод. 1К62 (рис. 59). Осиовпая структура передает иа шпиндель шесть скоростей

|

-if |

|

J6. |

|

*2 |

|

|

|

23 |

|

*7 |

|

-2|- |

|

*8 |

|

|

Ч | |

|

|

_210 - | |

через

постоянную передачу

'п~ч,-

*13-

“*17~

г14

г18

*18

-216-

-

220-

z

=

221

п

— ~Г~

•

z22

= 2-2 = 4,

связанных со шпинделем через постоянную передачу

Структурная формула привода (рис. 59, г)

z=z*i°n + z°z'i'n =z°{i0n + z'i'n) = 2 3(1+2• 2-1)=30. Вариант структурной формулы

z = 2 [я0) • 3 [zj] {1 + 2 [xj] • 2 [я.',] • 1}

(я0 = 1; хх = 2\ x'i = 1 z° = 1 -6 = 6; x.j = 2z° = 2 • С = 12)

или

z = 2 [1] • 3 [2] {1-f-2 [G] • 2 [12] • 1}.

Ввиду того, что семь скоростей совпадают, привод имеет 23 скорости.

Выбор оптимального варианта ир и в о - д а. Оптимальным является привод, который при одинаковых числах ступеней скорости имеот: большее количество ступеней, получаемых через короткие кинематические цепи; наименьшее количество деталей (зубчатых колес, валов, муфт и т. п.); меньшие диапазоны регулирования групп передач.

По выбору оптимального варианта сложенных структур см. подробно в литературе 119).

Механизмы со связанными зубчатыми колесами. Связанными являются такие зубчатые колеса, которые принадлежат двум смежным группам передач, т. е. работают как ведущими, так и ведомы мн.

При применении одного связанного колеса (рис. 00, п) количество колес в ириводо сокращается на одно и немного уменьшаются габаритные размеры механизма. В атом случае кинематический расчет почти такой же, как и у механизмов без связанных колес. Использование двух связанных колес (рис. G0, б) сокращает количество колес на два и осевые размеры механизма на ширину четырех зубчатых колес. Кинематический расчет такого механизма совершенно иной, чем у механизмов без связанных колес. Механизмы с тремя связанными колесами (рис. G0, в) уменьшают коли-

честно колес привода на три и осевые размеры механизма на ширину семи зубчатых колес. Однако прп этом не обеспечивается изменение скоростей по геометрическому ряду; поэтому в стайках

а) 6) б)

Рис.

60. Механизмы со связанными зубчатыми

колесами

>10b

Р,*2

Рг-3Pj=2

x0*i

*ia2Хгк*ж*-2

«)

p,*J

Рг*2

Pj*?

X0*1

Xr2-J-7 X/*5-6-1<)

Рпс.

61. Структурные сетки с соина- донием

и ныпадо- инем скоростей

механизмы

с тремя связанными колесами широкого

применения не находят.

механизмы

с тремя связанными колесами широкого

применения не находят.

В некоторых случаях, папример в механизмах с вытяжными шпонками, механизмах с цнлипдро-коническими передачами, могут

быть применены четыре и больше связаппых зубчатых колес. В связи с тем, что связанные зубчатые колеса работают одновременно как ведущие и ведомые, условия нагружения их специфичны; это необходимо учитывать при прочностных расчетах. Связанные зубчатые колеса дают возможность спизпть трудоемкость изготовления, уменьшить металлоемкость и осевые габаритные размеры коробок скоростей, поэтому целесообразно применять пх всегда, когда это возможно из конструктивных или другпх соображений.

В кппге [19] подробно изложена методика кинематического расчета механизмов со связанными зубчатыми колесами.

Структуры с частичным совпадением н выпадением скоростей.

Выше

указывалось, что в обычных множительных

структурах характеристики групп

передач: основной — 1,

первой переборной л:, = Ру,

второй переборной х2

= = РуРг

и т.д. (рпс. 61, а).

При этом иногда диапазон регулирования

последней переборной группы оказывается

больше допустимого. В этих случаях, с

целью сохранения принятой множительной

структуры, за счет сокращения общего

диапазона регулирования, уменьшают

характеристику последней переборной

группы до допустимых значений; это

ведет к совпадению ряда скоростей на

последнем валу (рис. 61 , б) и уменьшению

общего числа ступеней ско-

Выше

указывалось, что в обычных множительных

структурах характеристики групп

передач: основной — 1,

первой переборной л:, = Ру,

второй переборной х2

= = РуРг

и т.д. (рпс. 61, а).

При этом иногда диапазон регулирования

последней переборной группы оказывается

больше допустимого. В этих случаях, с

целью сохранения принятой множительной

структуры, за счет сокращения общего

диапазона регулирования, уменьшают

характеристику последней переборной

группы до допустимых значений; это

ведет к совпадению ряда скоростей на

последнем валу (рис. 61 , б) и уменьшению

общего числа ступеней ско-

Рис. G2. График чисел оборотом рости привода, коробки подач станка мод. 0П80Г Если уменьшить характеристику не последней переборной, а другой группы, то совпадение скоростей будет наблюдаться на ведомом валу данной группы, а на последнем валу скорости будут выпадать (рис. 61, в). Но в некоторых случаях сокращение числа ступеней скорости на последним валу происходит без выпадения скоростей (рпс. 61, г).

Если же искусственно увеличить характеристику основной группы, то произойдет выпадение скоростей по концам диапазона регулирования (рис. 61, д). В данном случае получается привод с двумя значениями q) : (р в середине и ф9 по концам. Структуры с выпадением скоростей в середине диапазона регулирования привода практического значения не находят, так как станки в основном используются в средней части диапазона.

Структуры с выпадением скоростей по концам диапазона регулирования используются часто. Более подробно по структурам с частичным совпадением и выпадением скорости см. в литературе 1191.

Механизмы со ступенями возврата. В коробках скоростей и подач станков часто прпмепяют ступени возврата. Применение их дает возможность уменьшить количество отверстий в корпусе коробки.

На рис. 02 показан график чисел оборотов коробки подач станка мод. 6Л80Г. В этой схеме предусмотрены ступени возврата (см. валы XI и XJI). Вопросы применения механизмов со ступенями возврата подробно освещены в книге 151.

Оформление кинематической схемы

Кинематическая схема предназначается для изображения кинематических связей и взаимодействия элементов станка, определяющих механические принципы его работы. При разработке кинематической схемы необходимо придерживаться установленных условных обозначений элементов кинематической схемы но ГОСТу 2.770—68.

Кинематическая схема вычерчивается, как правило, в ортогональных проекциях (рис. 03, я). Допускается и перспективное изображение, т. е. в аксонометрических проекциях (рис. 03, 6).

Кинематическую схему рекомендуется вписывать в контур станка, т. е. в контур наиболее показательной проекции, например в изображение главного вида. Если при этом нужно показать механизмы, видимые только в другой проекции или закрытые дру гимн механизмами, то допускается перемещать эти механизмы в положения, более удобные для изображения, и даже при необходимости выносить их за контур ставка. В этих случаях сопряженные звенья, вычерченные раздельно, следует соединить фигурными скобками. Размеры условных обозначений на кинематической схеме выбираются в зависимости от размеров изображаемых элементов. Размеры условных обозначений одинаковых элементов на одной п гой же схеме должны быть одинаковыми.

На кинематических схемах на выносных линиях следует указывать:

а) мощность и число оборотов в минуту электродвигателя;

б) число оборотов в минуту приводного шкива;

в) числа оборотов в минуту шпинделя;

г) нумерацию валов (считая от электродвигателя или приводного шкива) римскими цифрами;

д) направления вращения валов и других основных деталей (шпинделя, планшайбы и др.);

е) диаметр и ширину шкивов; сменные шкивы обозначаются отношением диаметров ведущих шкивов к диаметрам ведомых;

ж) число зубьев и модуль колес, например, г — 40, т = 3 и порядковые номера зубчатых колес, начиная с электродвигателя или приводного шкива, арабскими цифрами (число зубьев

Гитсра

подач

Задний

суппорт

—Л

п • К40 В 6/нци

HtpiJmjj

Суппорх

G3

иювра

скорое

тей

Рис. 63. Кинематическая схема станка и ортогональной (я) и и аксонометрической (б) проекциях

и модуль заносятся в спецификацию), сменпые зубчатые колоса обозначаются строчными буквами латинского алфавита;

з) число зубьев и шаг звездочек (цепных передач) в мм, напрп- мер, z = 15, t = 25 мм\

и) число заходов, направление нарезки, шаг виптов н червяков.

В случае включения в кинематическую схему гидравлических, электрических и пневматических устройств на схеме необходимо указывать эти устройства условными графическими обозначениями и проставить основныо их характеристики (производительность и давление гидронасосов, диаметр поршня и штока п т. д.).

К кинематической схеме прилагается спецификация, где приводится перечень изображенных на схеме элементов и их основныо характеристики. Допускается спецификацию помещать непосредственно на схеме.

§ РАЗРАБОТКА ГИДРОПРИВОДОВ СТАНКОВ

В гидроприводах станков применяется в основпом нормализованная п стандартная аппаратура 123). При разработке гидроприводов для обозначения элементов схемы используют символические обозначения по ГОСТу 2.781—68.

В комплект документации по гндрооборудованию стапка входят следующие материалы: принципиальная гндросхема и описание ее работы, монтажиыо чертежи гидравлических органов и трубопроводов, чертежи гидропасосной установки, чертежи нестандартных узлов гидравлической схемы и пояснительная записка с расчетами. Если схема несложная, то гидрооборудование можно монтировать по принципиальной схеме, тогда из комплекта документации монтажные чертежи исключаются.

Разработаны типовые гидросхемы для агрегатных станков, автоматических линий н для некоторых других станков. Если есть необходимость создания оригинальной гидросхемы, то желательно строить ее из возможно меньшего числа простых и надежных элементов, гидравлические цепи делать по возможности более короткими.

При разработке гидроприводов станков важное значение имеет правильный выбор насоса. От этого существенно зависят эксплуатационные характеристики станка.

Отечественная станкостроительная промышленность производит регулируемые и нерегулируемые объемные насосы на различные расходы и давления. К ним относятся: роторно-поршневые мод. Г-13, лопастные мод. Г-12, шестеренные мод. Г-11 и комбинированные мод. Г-14.

Роторно-поршневые насосы с реверсированием потока масла предназначены для применения в гидросистемах тяжелых станков (долбежных, протяжных п строгальных). Лопастные насосы широко применяют в гидросистемах станков с дроссельным регули

рованием скорости при небольших скоростях рабочих органов и достаточно больших тяговых силах. Сдвоенные лопастные насосы используют в станках с ускоренными ходами и малыми рабочими скоростями. Для быстрых ходов, как правило, применяют насосы с большим расходом.

Широко распространенные шестеренные пасосы следует устанавливать в станках с большими скоростями (шлифовальные, хо- пнпговальиые). Комбинированные пасосы (аксиальпо-поршпевыо с лопастными) применяются в гидрофнцпрованных автоматических станках, в различных вспомогательных устройствах станков (для зажима заготовки, зажима задней бабкн и др.).

В гидросистемах станков используется как одинарная работа пасосов, так и сдвоенная. Для увеличения давления нагнетания применяют последовательное включение пасосов (во время рабочего хода гпдродвпгателя). Если необходимы ускоренные перемещения, насосы включают параллельно (быстрый отвод и иодвод рабочего узла, освобождение обработанной детали н зажим следующей заготовки). При применении насосов с разными характеристиками насос меньшего давления отделяется от насоса большего давления обратным клапаном. Насос должен быть обязательно снабжен всасывающим сетчатым фильтром. Для тонкой очистки масла необходимо в систему включать нараллельпо пластинчатый фильтр тонкой очистки.

В гидравлических приводах станков в качестве рабочей жидкости применяют минеральные масла различных марок. В приводах поступательного движения обычно применяют масла — индустриальное 12 и индустриальное 20 (ГОСТ 1707—51). В приводах вращательного движения используют масла большей вязкости — турбинное 22 (ГОСТ 32—53), а также машинное 30 п 45 (ГОСТ 1707—51). При высоких давлениях (свыше 10 Мн/м2) с целью уменьшения объемных потерь и сохранения нормальной вязкости при повышенной температуре используют масла большой вязкости.

Если в гидросистеме требуется периодически иметь кратковременный большой расход масла, следует применять аккумуляторы, так как выбор в этом случае насосов с большим расходом экономически не оправдан. Насосы и аккумуляторы в этом случао подбирают по графику потребления масла по времени. В современных гидросистемах станков иримепяют в основном газогидрав- лнческие аккумуляторы. При выборе формы, размеров и рабочих параметров аккумулятора необходимо руководствоваться следующим условием: скорость снижения уровня жидкости в аккумуляторе не должна превышать 20—25 см/сек. При этом желательно получить минимальный его вес. Включение насоса на зарядку аккумулятора после его разрядки и включение после окончания зарядки обычно осуществляют автоматически специальными клапанами, которые реагируют на изменение давления или на изменение объема масла в аккумуляторе.

Выбор тппа силового цплипдра и его диаметра зависит от цикла и режима работы станка. Диаметр цилиндра выбирается в зависимости от группы станка. Так, для шлифовальных и хоиипговаль- пых станков, работающих при давлении до 2 Мн/м2, диаметр выбирают по заданному отпошепию скоростей прямого и обратного ходов. При проектировании строгальных, долбежных, протяжных, токариых, расточных, сверлильных и фрезерных станков диаметр цилиндра выбирают по заданной полезной нагрузке и давлению в цилиндре. С увеличением давления существенно уменьшается диаметр цилиндра, что влечет за собой уменьшение расхода насоса, диаметра трубопровода и габаритных размеров всей гидроаппаратуры. Но при атом необходимы более дорогие насосы и более сложные уплотнения. Верхний продол величины давления не должен превышать 5 Мн/м2. Отпошеине длины цплипдра к его диаметру следует брать пе более 20. Окончательные значения диаметров цилиндра и его штока следует брать по ГОСТу 6540—64 и нормали станкостроения Н21-3.

Требуемую пропускную способность всех элементов управления и коптрольпо-регулирующей гидроаппаратуры определяют но условию неразрывности потока масла. Зная величину рабочего давления, подбирают все элементы гидросхемы. При разработке гидросхем рекомендуется применять нормальную гидроаппаратуру, включая и гидропанели, выпускаемые нашими заводами. Объем и поверхность теплоотдачи гидробака, служащего для размещения масла, должны соответствовать характеристике насоса. Обычно емкость его выбирают равной 2—3-минутному расходу насоса.

Выбор всей аппаратуры тесно связан с расчетом трубопровода. Размеры проходных сечений должны строго соответствовать расчетной пропускной способности. Необходимо использовать стандартные бесшовные холоднотянутые и горячекатаные трубы, иногда применяют медпые трубы по ГОСТу 617—64. Для соединения труб служат различного рода фитинги как стандартные, так и нормализованные. Скорость течепия масла в трубах выбирают в пределах 1—7 м/сек в зависимости от длины и диаметра трубы, условий монтажа, местных сопротивлений, форм фитингов. В сливных линиях скорость не должна превышать 4—4,5 м/сек.

На напорных трубопроводах устанавливаются показывающие манометры, служащие для наладки и коптроля работы всей гидросистемы станка. Для указанных целей пригодны манометры общего технического назначения типа 1МТ. Предолы измерения манометров выбираются таким образом, чтобы постоянное рабочее давление в гидросистеме но превышало 2/3 от верхнего предела показаний по шкале манометра. Следует предусмотреть краны для удаления воздуха из системы в ее верхних точках или автоматические устройства для выпуска воздуха.

Что касается способов компоновки гидропривода, то они и зависимости от типа станка различны. Чаще всего прнмсияет- ся схема расположения гидропривода в нижней частп станины станка.

Порядок разработки гидроприводов станков следующий.

На основании данных о режимах работы станка и циклограммы его работы составляют циклограмму работы исполнительных органов гидропривода станка.

Разрабатывают принципиальную гпдросхему станка с учетом автоматизации управления.

Определяют параметры и режим работы исполнительных органов гидропривода; выбирают элементы гидросхемы.

Определяют потери в гидроприводе стайка.

Рассчитывают параметры и выбирают насоспую станцию.

(3. Производят тепловой расчет и, в случае необходимости, динамический расчет гидропривода.

Компонуют гидроаппаратуру па станке п составляют монтажную схему.

Подробпые данные по гидрооборудованию металлорежущих станков можно найти в специальной технической литературе (см. папример, [6, 311).