- •Раздел 1. Основы проектирования и расчёта общесудовых систем Тема 1.1. Назначение и классификация общесудовых систем.

- •1.1.1. Мореходные качества и обитаемость судна

- •1.1.2.Понятие общесудовых систем и их составные элементы. Классификация общесудовых систем.

- •Тема 1.2. Основы проектирования судовых систем.

- •1.2.1. Требования и порядок приоритетов при проектировании судовых систем.

- •1) Соответствие условиям технического задания на проектирование судна.

- •3) Обеспечение работоспособности систем.

- •4) Минимизация материальных и энергетических затрат.

- •1.2.2. Этапы проектирования общесудовых систем.

- •1.2.3. Принципы трассировки трубопроводов и компоновки механизмов.

- •Тема 1.3. Конструктивные элементы общесудовых систем.

- •1.3.1. Трубопроводы, трубопроводные элементы и их соединения.

- •1.3.2. Запорно-регулирующая арматура.

- •1.3.3. Нагнетатели рабочих сред.

- •1.3.4. Контрольно-измерительные приборы.

- •1. Мембранные уровнемеры.

- •2. Емкостные уровнемеры.

- •3. Ультразвуковые уровнемеры.

Тема 1.3. Конструктивные элементы общесудовых систем.

Основными элементами судовых систем являются:

1) трубы и гибкие шланги;

2) путевая арматура для соединения труб и шлангов и присоединения их к насосам, вентиляторам, цистернам;

3) фасонные части трубопроводов, используемые для разветвления трубопроводных сетей и прохода труб через судовые перекрытия;

4) запорная и регулирующая арматура;

5) гидравлические и газодувные машины, в состав которых входят насосы, вентиляторы и компрессоры, нагнетающие рабочие среды;

6) приводы управления арматурой, машинами и аппаратами;

7) контрольно-измерительные и сигнальные приборы;

8) приборы и аппараты для тепловой и влажностной обработки сред систем, очистки этих сред от нежелательных газов, жидкостей и других примесей;

9) цистерны, баллоны, расходные баки и другие емкости;

10) подвески и кронштейны для крепления труб и арматуры;

11) компенсаторы удлинений и сжатий труб под воздействием температур окружающих сред, а также при изгибах судовых конструкций;

12) протекторы для защиты труб и арматуры от разрушающего действия электрохимической коррозии.

1.3.1. Трубопроводы, трубопроводные элементы и их соединения.

Классификация труб по материалам и способам изготовления.

В зависимости от рода рабочей среды, агрессивности, скорости течения, температуры и давления трубопроводы судовых систем изготавливают из следующих материалов: углеродистая сталь, нержавеющая сталь, медь, медно-никелевые сплавы.

Среди трубопроводов систем выделяются ответственныетрубопроводы - это трубопроводы систем, проходящие ниже главной палубы и пересекающие непроницаемые переборки отсеков и главную палубу, повреждение которых может привести к гибели судна или загрязнению окружающей среды. Среди общесудовых систем к ответственным относятся трубопроводы осушительной, балластной систем, системы водотушения. К системам, не являющимся ответственными, относятся например системы бытового водоснабжения и отопления.

В большинстве систем, в которых рабочей средой является вода, используются стальные трубы. В ответственных системах применяют трубопроводы из углеродистой стали, оцинкованные внутри и снаружи (сталь 10 или 20 по ГОСТ 1050-74), в не ответственных системах - из стали конструкционной углеродистой обыкновенного качестваст2сп (ГОСТ 380-82).

Трубы из нержавеющей стали обладают наибольшей прочностью и стойкостью, но их применение ограничивает низкая технологичность и высокая стоимость. В общесудовых системах они используются например для трубопроводов дистиллированной воды, хранящейся в цистернах из нержавеющей стали.

Биметаллические трубы имеют тонкий внутренний коррозионно-стойкий слой из нержавеющей стали или меди и наружный слой из обычной конструкционной стали. Их применение крайне ограничено из-за очень высокой стоимости.

Медные трубы обладают хорошей коррозионной стойкостью и меньшей по сравнению с биметаллическими и нержавеющими трубами стоимостью, однако они имеют более низкую монтажную прочность и огневую стойкость. Применяются ограниченно для трубопроводов систем СЭУ малых диаметров, и некоторых других.

Трубы из медно-никелевых сплавов (например, сплав МНЖ5-1 по ГОСТ 17217-79) обладают высокой огневой и коррозионной стойкостью, они несколько дороже медных, но дешевле труб из нержавеющей стали и биметаллических. Такие трубы могут применяться во всех водопроводных системах. Вследствие большей стоимости, уступают по распространению стальным и применяются, например, когда важно снизить массу (медно-никелевые трубы допускают меньшую толщину стенок, чем стальные, что уменьшает их массу; кроме того в них допускается большая скорость движения среды, что позволяет уменьшить диаметр трубопровода и соответственно дополнительно снизить массу).

По способу изготовленияметаллические трубы делят на бесшовные и сварные. Бесшовные трубы (холоднотянутые или горячекатаные) применяются в ответственных системах, в не ответственных системах могут применяться сварные.

Параметры труб. Условные проходы и давления.

В ГОСТах на сортамент труб регламентирован наружный диаметр dн, мм и толщина стенки, мм. Для каждого наружного диаметра предусмотрено несколько толщин стенок.

Для сокращения числа типоразмеров труб, используемых при постройке судов, в судостроении введены нормали, ограничивающие ГОСТы.

В целях унификации размеров труб, арматуры и деталей соединений введены понятия условного прохода и условного давления.

Условный проход– это условная геометрическая характеристика, с которой однозначно связаны все присоединительные размеры трубопроводных элементов. Условный проход объединяет трубы с одинаковым наружным диаметром, но с разной толщиной стенки.

Обозначение условного прохода – DУ. Например, условный проход 150 мм обозначаетсяDУ150.

Размеры условных проходов регламентированы ГОСТ 28338-89 (ИСО 6708-80) «Соединения трубопроводов и арматура. Проходы условные (размеры номинальные)». Ряд условных проходов: 2,5; 3; 4; 5; 6; 8; 10; 15; 20; 25; 32; 40; 50; 65; 80; 100; 125; 150; 200; 250; 300; 350; 400; 450; 500; 600; 700; 800; 900; 1000 и т.д.

При гидравлических расчётах трубопроводов их внутренние диаметры обычно принимают равными условным проходам. Однако, если различие между условным проходом и фактическим внутренним диаметром выбранного трубопровода составляет более 10%, расчёт следует вести по фактическому диаметру.

Толщина стенки трубопровода при давлении более 1,6 МПа и температуре среды более 200 0С определяется из условий прочности. В большинстве общесудовых систем давление не превышает 1 МПа, поэтому толщина стенок выбирается из условий монтажной прочности, допускаемого утонения стенки при гибке труб, а также запаса на коррозию. Толщина по этим условиям регламентируется как минимальная Правилами Регистра.

Толщина стенки трубопровода под внутренним давлением определяется по формуле:

,

,

где 0– толщина стенки из расчёта на прочность, мм,

b– прибавка на утонение труб при гибке, мм,

с – прибавка на коррозию, мм.

,

,

где p– расчётное давление среды, МПа,

Д– допустимое напряжение на растяжение, МПа,

- коэффициент прочности (= 1 для бесшовных труб,= 0,9 для сварных труб).

,

,

где R– радиус гиба трубы, мм.

Примечание: согласно правилам

Российского морского регистра судоходства,

радиус гиба стальных, медных и алюминиевых

труб при давлении более 0,5 МПа или при

температуре среды более 60 0С должен

удовлетворять условию .

При работе в иных условиях можно уменьшить

до 1,5dн.

.

При работе в иных условиях можно уменьшить

до 1,5dн.

Условное давление– это избыточное давление, которое должен длительно выдерживатьтрубопровод при нормальной температуре рабочей среды в условиях эксплуатации. Для стали нормальная температура 0-2000С, для меди и медных сплавов 0-1200С.

Обозначение условного давления – PУ. Например, условное давление 0,1 МПа обозначаетсяPУ0,1.

Размеры условных давлений регламентированы ГОСТ 356-80 «Арматура и детали трубопроводов. Давления условные, пробные и рабочие». Согласно ему, арматура и соединительные части трубопроводов изготавливаются на следующие условные давления: 0,1; 0,16; 0,25; 0,4; 0,63; 1,0; 1,6; 2,5; 4,0; 6,3; 10,0; 12,5; 16,0; 20,0 и т.д.

Существует понятие рабочего давленияРраб- это давление, которое должен выдерживать трубопровод при температуре, повышенной по сравнению с данной для условного давления. Чем выше температура, тем меньше рабочее давление для данной трубы.

Пробное давление- это давление, которое должны кратковременно выдерживать трубопроводы при гидравлических испытаниях. Как правило, для труб и арматуры:

,

,

где Рр-расчётное давление, т.е. максимальное давление, которое может возникать в трубопроводах системы при её эксплуатации.

Трубопроводы в зависимости от параметров транспортируемой среды делятся на классы:

1-го класса — температура более 200 0С и/или давление более 1,0 МПа;

2-го класса — температура от 100 до 200 0С и/или давление от 0,6 до 1,0 МПа;

3-го класса — температура менее 100 0С и давление менее 0,6 МПа.

Для каждого класса существуют свои нормы монтажа и контроля качества.

Защита труб от коррозии и эрозии.

Существуют два основных вида коррозии - общая равномерная и контактная.

Общая равномерная коррозияв основном вызывается окислением металла кислородом, содержащимся в текущей воде. Окислы меди и медно-никелевых сплавов образуют прочную непроницаемую пленку, препятствующую дальнейшему окислению. Это обуславливает большую коррозионную стойкость труб из этих материалов. Окислы железа являются рыхлыми и легко уносятся током воды, открывая новые поверхности для окисления, что приводит к интенсивной коррозионному разрушению труб. Поэтому основной способ защиты от общей равномерной коррозии стальных труб состоит в покрытии их слоем металлов, образующих прочную плёнку окислов. Наибольшее распространение в этом качестве получил цинк, который благодаря отрицательному электродному потенциалу относительно стали осуществляет не только механическую, но и электрохимическую защиту.

Контактная коррозиявозникает при контакте металлов с различными электродными потенциалами (например, при соединении стальных труб с бронзовой или латунной арматурой). При наличии электролита - морской воды, сталь как металл с более низким электродным потенциалом становится анодом гальванической пары и начинает интенсивно растворятся. Наибольшее распространение для предотвращения контактной коррозии получилапротекторная защита. Принцип протекторной защиты состоит в соединении контактирующих материалов с другим, обладающим более отрицательным электродным потенциалом - при этом он становится анодом и постепенно разрушается. При сочетании стальных труб и арматуры из медных сплавов применяются цинковые кольцевые протекторы, устанавливаемые между фланцами труб и арматуры.

Эрозияпредставляет собой механическое вымывание металла текущей водой. Эрозия внутренней поверхности труб зависит от скорости жидкости, которой на прямолинейных участках определяется интенсивность турбулентности, способствующей вымыванию, а на поворотах – кавитация, образующая раковины в любом материале труб. Поэтому для уменьшения и предотвращения эрозии Правилами Регистра регламентируются максимально допустимые скорости воды в трубопроводах, а так же минимальный радиус погиба труб. Например, для стали максимально допустимая скорость 2,5 м/с, для медно-никелевых сплавов 3,5 м/с (допускается увеличение скорости на 30% в кратковременно действующих системах, а также системах с трубопроводами диаметром более 50 мм и плавными поворотами без сварных колен). Минимальное отношение радиуса закругления колена к диаметру трубы устанавливается равным 2,5 (при применении специальных фасонных частей может быть уменьшено до 1,5).

Трубные трубопроводные элементы (фасонные части трубопроводов).

Трубные трубопроводные элементы обеспечивают:

поворот потока (отводы – см. рис.1.3.1.1);

Рис. 1.3.1.1. Отвод

Разделение и слияние потоков (тройники и крестовины – см. рис.1.3.1.2 а и б,);

Рис. 1.3.1.2. Тройник и крестовина

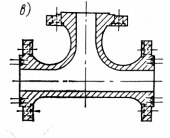

герметизацию проходов трубопроводов через настилы палуб и переборок (палубные и переборочные стаканы – см. рис.1.3.1.3, изготавливаются как правило сваркой);

Рис. 1.3.1.3. Переборочный стакан

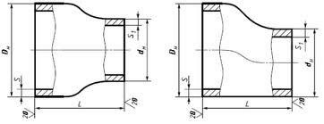

переходы по диаметру концентрические и эксцентрические, рис. 1.3.1.4);

Рис. 1.3.1.4. Переходы по диаметру

компенсацию температурных расширений и смещений, вызванных деформацией судовых конструкций, а так же ударных и вибрационных нагрузок (компенсаторы трубные, сальниковые, линзовые, сильфонные - см.рис. 1.3.1.5).

|

а)

|

б)

|

в)

|

г)

|

|

Рис.1.3.1.5 Виды компенсаторов: а - П-образный; б - лирообразный; в – линзовый; г - сильфонный. | |||

Путевые соединения трубопроводов.

Для соединения труб между собой, с фасонными частями, арматурой и другими элементами систем служат путевые соединения, которые подразделяются на неразъёмные и разъёмные.

Из неразъёмных соединенийв общесудовых системах применяются только сварные.

К разьёмным соединениям относятся:

Фланцевые (см. рис.1.3.1.6) – получили наибольшее распространение для соединения ответственных трубопроводов судовых систем при условных проходах более DУ32. Представляют собой конструкцию из двух фланцев, прокладки и соединительных болтов с гайками. Обычно участок трубы имеет с одной стороны приварной фланец, а с другой - свободный на приварном кольце (для избежания несовпадения отверстий на фланцах при монтаже).

Рис. 1.3.1.6. Фланцевое соединение.

а - свободный фланец на приварном кольце,

б - плоский приварной фланец.

1 - трубопровод, 2 - болтовое соединение, 3 - свободный фланец,

4 - приварное кольцо, 5 - прокладка, 6 - приварной фланец.

Штуцерные (см. рис.1.3.1.7) – применяются при малых диаметрах трубопроводов (DУдо 32 мм) и высоких давлениях (PУдо 40 МПа). Состоит из ниппеля 1 с прокладкой 2, который прижимается к штуцеру 4 с помощью навинчиваемой на него накидной гайки 3. Такие соединения являются компактными и удобными при монтаже трубопроводов.

Рис. 1.3.1.7. Штуцерное соединение

Фитинговые (см. рис.1.3.1.8) – применяются для соединения водогазопроводных труб с DУдо 80 мм иPУдо 1,6 МПав неответственных трубопроводах систем бытового водоснабжения и отопления.Для соединения используют стандартные изделия – фитинги, служащие для резьбового соединения водогазопроводных труб.

|

а)

|

б)

|

в)

|

г)

|

|

| |||

Рис. 1.3.1.8. Фитинги:

а - муфта, б - угольник, в - тройник, г - четверник.

Для предотвращения самопроизвольного отвинчивания муфты применяется контргайка . Для уплотнения соединения по резьбе наматывают паклю.