Kniga2

.pdf

Но если на последнем горизонте опора может быть и насыпной, то здесь – только монолитной. Исключение может быть при использовании в

стволе твердеющей закладки. Следует еще раз подчерк-

нуть, что для сооружения опорыоснования надлежит применять неразмокающие, малоусадочные материалы, не вытекающие даже при сильном обводнении, имеющие большую сопротивляемость вертикальному давлению и большой боковой распор. Видимо неприемлемы предложения некоторых специалистов об использовании для этих целей крупных фракций негорючих материалов (бутовый камень, строительный бой, кирпич от разборки зданий).

Чрезвычайно важно, чтобы опорные сооружения на сопряжениях с выработками околоствольного двора имели бы прочный и постоянный контакт с породным массивом. А это может быть достигнуто выбором соответствующей конструкции (формы) этих сооружений, анкерованием, цементацией и др.

Принимая во внимание горно-геологичекие, горнотехнические и другие условия, из соответствующих этим условиям модулей-блоков и следует компоновать целесообразную технологическую схему погашения ствола.

В завершение темы погашения вертикальных стволов при закрытии шахт, выбора рациональных технологических схем, обеспечивающих их долговременную устойчивость и, как следствие, предотвращающих техногенные аварии в виде провалов поверхности, следует особо заметить, что в процессе ликвидационных работ чрезвычайно важное место занимают вопросы безопасности, связанные с проветриванием выработок, возможными накоплениями и взрывами метана. Газовая безопасность требует отдельного специального рассмотрения.

ВОПРОСЫ И ЗАДАНИЯ ДЛЯ САМОКОНТРОЛЯ

142

1. Исходя из каких соображений и на основании учета каких факторов целесообразно деление ликвидируемых стволов по степени их экологической опасности? Какие выработки следует относить к 1-й, 2-й и 3-й категории?

2.В чем принципиальное отличие в подходах к ликвидации стволов различных категорий?

3.Из каких соображений при выборе технологической схемы ликвидации ствола в конкретных условиях принято его деление на три блока?

4.Изложите кратко подходы к достижению стабильности устья ствола в различных ситуациях.

5.Как достигается устойчивость протяженных участков ствола? Какие на этот счет существуют мнения, подходы, инженерные решения?

6.Какими мерами обеспечивается долговременная сохранность сопряжений стволов с выработками околоствольного двора?

4.1.9.Технология проветривания в период подготовки к погашению и в процессе ликвидации вертикальных стволов

Эффективное проветривание горных выработок и постоянный контроль содержания метана в период закрытия угольных шахт является залогом общей безопасности ведения ликвидационных работ.

Как уже отмечалось, основой грамотных технических решений по обеспечению газовой безопасности являются качественные предварительные изыскания, достоверный прогноз и предпроектные проработки.

Следует заметить, что если в период эксплуатации шахт способы и средства проветривания хорошо изучены, проведено большое количество исследований, сформулированы практические рекомендации, то для периода закрытия шахт, особенно его заключительного этапа – ликвидации стволов, эти вопросы прояснены в значительно меньшей степени.

Зарубежный и отечественный опыт свидетельствует, что практическое обеспечение безопасности в отношении накопления и взрывов метана, вытекающего из подземных горных выработок в период ликвидации шахт, осуществляется постадийно (поэтапно). На первом этапе проводятся депрессионная, воздушная и газовая съемки, что позволяет определить возможные источники поступления метана, места его сосредоточения, а также

143

пути перемещения по горным выработкам в случае изменения режима проветривания.

Расчетным или проектоно-экспериментальным путем обосновываются места возведения перемычек, которые предназначены для управления движением метано-воздушной смеси по горным выработкам. Эти перемычки по своим конструктивным характеристикам должны обеспечить изоляцию действующих выработок в случае взрыва метана, а система их общей расстановки – оконтурить создаваемый малый вентиляционный круг (МВК) перед началом работ по ликвидации стволов. Для повышения устойчивости выработок околоствольного двора, имеющих большое сечение и входящих в МВК, производится их разделение на камеры опорными перемычками с обязательным оставлением в последних специальных вентиляционных отверстий.

МВК должен обеспечить минимально необходимое количество воздуха в выработках на заключительном этапе ликвидации шахты и не иметь опасных диагональных соединений.

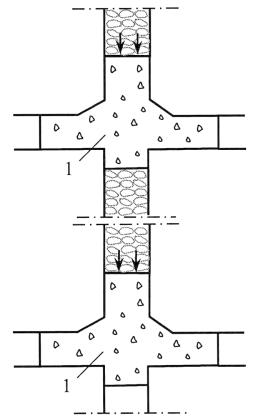

Второй этап, связанный с проветриванием собственно стволов, начинается с возведения на сопряжениях стволов с горизонтальными выработками опорных сооружений со специальной системой металлических труб для проветривания (рис. 4.40). Выше опоры выводится труба диаметром не менее 1000 мм, ниже – 600 мм. К этой системе примыкают два горизонтальных ответвления труб диаметром 300 мм, обеспечивающие водо– и газоовод.

Рисунок 4.40. Расположение опор перемычек в погашаемых стволах: 1 – бетонная перемычка; 2 – твердеющая закладка; 3 – сухой закладочный материал; 4 – перфорированная труба; 5 – бетонная перемычка-опора.

144

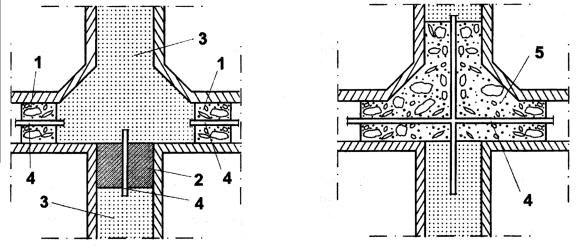

В результате образуется новая вентиляционная сеть (рис. 4.41) со своими характеристиками. В связи с этим вентилятор главного проветривания (ВГП) будет работать в ином режиме. Следовательно, после формирования МВК должны быть проведены расчеты новой вентиляционной сети, исследован и установлен новый режим работы ВГП, обеспечивающий подачу воздуха в количестве, достаточном для предотвращения метанонакопления. При расчете параметров вентиляционной сети и режима работы ВГП особо внимательно необходимо рассмотреть и должным образом учесть характер движения воздуха по трубам через опоры-перемычки.

Рисунок 4.41. Пример организации малого вентиляционного круга: 1 – вентиляционный ствол; 2 – ликвидируемые стволы; 3 – опоры-перемычки с вентиляционными отверстиями (трубами);

4– закладочный массив; 5 – дегазационный трубопровод.

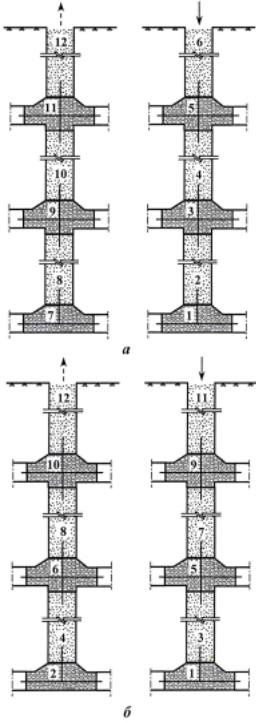

Впрактике работ наиболее часто применяются две схемы ликвидации воздухоподающего и вентиляционного стволов: последовательная и параллельная (рис. 4.42). При последовательной (поочередной) ликвида-

145

ции вертикальных стволов (рис. 4.42 а) первым, как уже отмечалось, погашается воздухоподающий ствол. После возведения опоры-перемычки на сопряжении ствола с горизонтальными выработками (1) производится его засыпка до следующего горизонта

(2). При этом ВГП работает в режиме МВК. Затем возводится опора– перемычка на втором горизонте (3), производится засыпка ствола до следующего горизонта (4) и т. д. до полной ликвидации воздухоподающего ствола. В процессе засыпки ствола осуществляется контроль расхода воздуха, депрессии в вентиляционном стволе и регулирование ВГП.

Рисунок 4.42. Схемы ликвидации воздухоподающего и вентиляционного стволов: а – последовательная; б – параллельная.

Ликвидация вентиляционного ствола производится аналогично. При описанной схеме условия проветривания усложняются от горизонта к горизонту.

При параллельной схеме ликвидации стволов (рис. 4.42 б) вначале сооружается опора-перемычка на воздухопадающем стволе (1), затем на вентиляционном (2). Засыпка стволов до следующего горизонта производится в такой же последовательности, как и возведения опорперемычек (3 и 4), т. е. погашение вентиляционного ствола постоянно отстает на один горизонт. Параллельная схема ликвидации стволов позволяет более плавно регулировать работу ВГП.

Однако, и в первом, и во втором случае наиболее сложной проблемой является проветривание вентиляционного ствола выше последней опоры-перемычки (12), когда ВГП будет остановлен.

Известны варианты проветривания этой части ствола вентилято-

146

рами местного проветривания (ВМП) по нагнетательной, всасывающей и комбинированной схемам. При отсутствии помех каждая из этих схем в конкретной ситуации может быть приемлемой, однако в реальных условиях ликвидации стволов эти способы часто ненадежны, режимы проветривания неустойчивы в связи с движением по стволам потоков свободнопадающего закладочного материала.

В то же время, как известно, потоком падающего материала создается депрессия, при этом известно также, что дополнительное аэродинамическое разряжение в потоке, увлекающем за собой воздух с поверхности, происходит лишь в том случае, если поток падающего материала непрерывен во времени, а величина депрессии зависит от его интенсивности.

Исследования показали, что депрессия, создаваемая падающим материалом, ориентировочно может быть определена по формуле

P = 1,7 |

m |

′ |

h |

, Па, |

(4.40) |

|

|||||

|

ρм |

D |

|

|

|

где m′ – интенсивность подачи закладочного материала с плотностью ρм и средним диаметром кусков d при высоте падения h, кг·с-1 на 1 м2 поперечного сечения ствола; D – диаметр ствола, м.

Расчеты показали, что 1м3 непрерывно падающего материала увлекает до 10 м3 воздуха, а депрессия достигает 0,3 Па на 1м высоты падения (в зависимости от кусковатости закладочного материала).

В общем случае рационально использовать материал мелких фракций, а при заполнении части ствола выше коренных пород твердеющей закладкой пропускать ее через специальные ситовые устройства для образования потока отдельностей. Количество заготовленного закладочного материала должно быть достаточным для подачи его в ствол непрерывным потоком на протяжении всего периода засыпки.

Результаты, полученные в Чехии экспериментальным путем, свидетельствуют о хорошей сходимости с расчетными, что позволяет сделать заключение о правомерности использования формулы (4.40) для предварительной оценки возможности проветривания участка ствола выше последней опоры-перемычки без применения ВМП. Окончательное решение принимается по результатам моделирования и после опытной проверки в конкретных условиях.

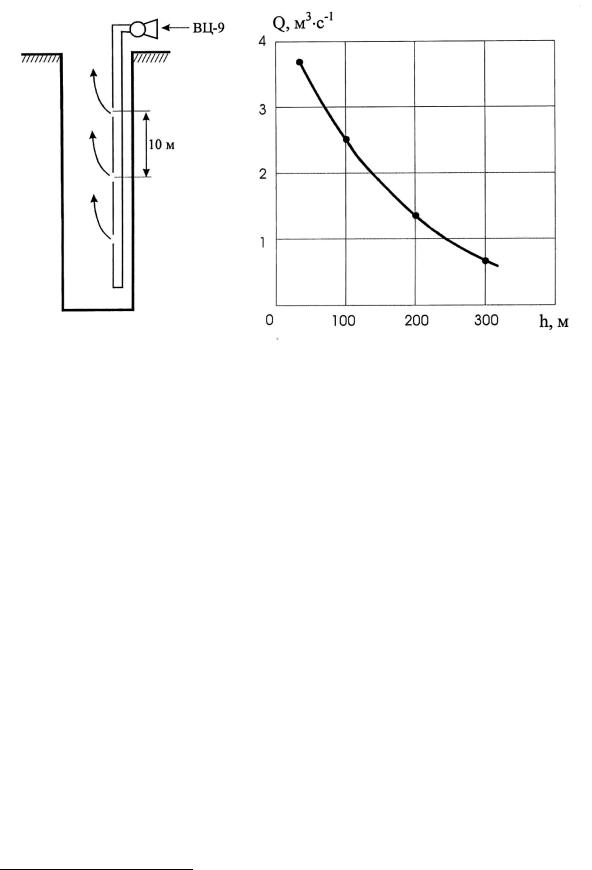

Представляют практический интерес и предложения специалистов об использовании для проветривания находящихся в стволе труб большого диаметра (водоотлива, пневманического хозяйства) (рис. 4.43).

147

Рисунок 4.43. Распределение воздуха в соответствующих сечениях ствола

Расчеты* показывают, что если по двум трубам диаметром 0,3 м перфорированным отверстиями 0,1 м через 10 м по их длине подавать воздух вентиляторами ВЦ-9, то во всех сечениях ствола даже без учета тепловой депрессии образуются воздушные турбулентные потоки, достаточные для предотвращения скоплений метана.

Придавая первостепенное значение эффективности проветривания горных выработок и примыкающих к ним территорий следует отметить, что гарантом газовой безопасности является надежный контроль состояния атмосферы в местах возможного скопления метана. Недооценка этого правила или низкое качество его реализации приводит к трагическим последствиям. Так, из-за отсутствия должного контроля содержания метана при ликвидации стволов произошли взрывы газа на шахтах Чехословацской армии (Чехия, 1963г), Саксен №3 (ФРГ, 1977г), Буклифф (Англия, 1992), Макзен (Голландия, 1992 г). И этому имеются некоторые объяснения. Опыт показывает, что контроль концентрации метана при ликвидации (засыпке) стволов действительно является наиболее сложным в исполнении. В связи с этим настоятельно рекомендуется осуществлять одновременно два режима контроля: периодический и непрерывный.

* выполнены доц. Тельным А.П.

148

Периодический контроль состояния атмосферы в стволе обязательно должен производиться перед началом очередного цикла засыпки, после остановки работ по засыпке более чем на 3 часа, по окончании засыпки очередного горизонта ствола, при изменении атмосферного давления более чем на 5 МПа, а также при регистрации повышенного содержания метана стационарными датчиками и подаче аварийного сигнала. Фактически этот вид контроля представляет собой зондирование ствола на содержание метана по всей его высоте от уровня закладки до поверхности.

Постоянный контроль содержания метана в атмосфере ствола осуществляется дистанционными автоматическими датчиками. В соответствии с инструкциями Англии, Германии, Чехии датчики постоянного контроля должны устанавливаться в стволах на глубине не менее 50 м от поверхности. Превышение концентрации метана на 1% свыше установленной оповещается звуковым и световым сигналами. В инструкциях Англии предусмотрен дистанционный отбор проб воздуха вакуумными воздухозаборниками на различных глубинах ствола для анализа их на содержание метана, кислорода и окиси углерода. С этой целью в дегазационную трубу, оставленную в стволе, помещается «пучок» резиновых трубок для отбора проб воздуха на различных глубинах (для каждой глубины свой цвет трубки). Автоматическими вакуумными газоанализаторами осуществляется одновременный отбор проб и самописцами производится запись содержания газов на разных глубинах ствола. При концентрации метана более 1% засыпка ствола прекращается (приостанавливается). Эта сложная, но весьма эффективная схема контроля атмосферы, позволяет оперативно управлять процессом проветривания ствола.

При обнаружении взрывоопасных скоплений метана используются специальные меры по их ликвидации. Наиболее эффективными из них являются:

•остановка работ по закладке ствола до момента снижения концентрации метана под влиянием изменения барометрического давления или естественной дегазации;

•разгазирование ствола вентилятором местного проветривания;

•остановка или реверсирование вентилятора главного проветри-

вания;

•искусственное увеличение перепада давления от устья ствола до уровня закладки. На практике это осуществляется путем добавления воды

кзакладочному материалу, что приводит к перепаду давления в зоне засыпки ствола;

•инертизация атмосферы в стволе путем подачи на уровень закладки инертных газов (например, азота). Более перспективным в настоящее время представляется применение углекислого газа, который, будучи тяжелее воздуха, способен вытеснять метановоздушную смесь из ствола. Для

149

создания безопасной атмосферы содержание СО2 в ней должно составлять примерно 40%, что достигается подачей 2 кг жидкого СО2 на 1 м3 ствола. При инертизации атмосферы необходим контроль содержания не только метана, но и кислорода.

В заключение надо подчеркнуть, что вопросы метановой безопасности должны прорабатываться индивидуально для каждой шахты и каждого ликвидируемого ствола на основе детального изучения и анализа конкретных условий, выполнения соответствующих расчетов и моделирования. В тоже время все вышеизложенное вполне можно рассматривать как общие принципы и подходы к разрешению проблемы.

ВОПРОСЫ И ЗАДАНИЯ ДЛЯ САМОКОНТРОЛЯ

1. На каких этапах ликвидации шахт осуществляется практическое обеспечение безопасности в отношении накопления и взрывов метана? Изложите кратко содержание работ на каждом из них.

2.Какие схемы ликвидации воздухоподающего и вентиляционного стволов применяются наиболее часто? В чем сущность и отличительные особенности последовательной и параллельной схем ликвидации стволов?

3.Какие способы проветривания вентиляционного ствола выше последней опоры-перемычки применяются и возможны к применению? Их сравнительные достоинства и недостатки?

4.Какие режимы контроля атмосферы в ликвидируемом стволе рекомендуются к использованию? Изложите кратко сущность периодического и постоянного контроля.

4.1.10.Особенности технологии ликвидации скважин большого и малого диаметра

При ликвидации скважин большого диаметра (до 4 м) технология работ аналогична описанной для вертикальных стволов за исключением того, что на глубине залегания коренных пород не устраивается полок перекрытия скважины. Скважины, как правило, не имеют лестничных отделений. Газоотводящий же трубопровод (его перфорированная часть) располагается на 10 м ниже полка перекрытия устья скважины.

Для ликвидации технологических скважин диаметром до 200 мм, обсаженных трубами в соответствии с требованиями «Правил безопасности в угольных и сланцевых шахтах», «Инструкции по проведению ликвидируемого тампонирования скважин на угольных месторождениях» (МУП

150

СССР, М, 1979, -59с) предусматривается заполнение их глиноцементным раствором. Выбирается 1 м3 грунта вокруг устья скважины, обсадная труба срезается на 1 м ниже уровня поверхности. В оставленной колонне обсадных труб на глубине 1 м устанавливается металлическая труба-репер с заглушкой, на которой фиксируются основные данные о скважине (номер, глубина скважины, дата окончания бурения, дата ликвидации). Верхний конец репера располагается на 0,6м ниже уровня земли. По окончании установки репера устье скважины засыпается.

ВОПРОСЫ И ЗАДАНИЯ ДЛЯ САМОКОНТРОЛЯ

1. В чем отличия в технологии ликвидации скважин большого диаметра от технологии ликвидации вертикальных стволов?

2.Изложите перечень работ, выполняемых при ликвидации технологических скважин.

4.2.Технология ликвидации крутонаклонных, наклонных, пологих стволов и штолен

Крутонаклонные, наклонные, пологие стволы и штольни при их ликвидации заполняются закладочным материалом только частично. Нижние изолирующие перемычки устанавливаются на предельной глубине НП, ниже которой при обрушении пород кровли ствола (штольни) не возникают опасные деформации поверхности. При этом предельная глубина расположении перемычки от земной поверхности во всех случаях НП ≥ 10hв (hв – высота выработки вчерне).

Принципиальные схемы ликвидации выработок приведены на рис.4.44.

Крутонаклонные стволы (рис. 4.44 а) ликвидируются путем установки одной необслуживаемой изолирующей перемычки, предназначенной для предотвращения сползания закладочного материала и для прекращения аэродинамических связей между горными выработками действующей или ликвидируемой шахты и земной поверхностью, возникающих вследствие усадки закладочного материала и образования пустот под кровлей ликвидированного ствола.

Перемычка устанавливается, как правило, на предельной глубине равной 20hв. При этом расстояние по вертикали от кровли выработки до контакта с наносами не должно быть меньше 10hв.

При наличии в наносах плывунов или песков с плывучими свойствами изолирующая перемычка возводится на предельной глубине НП= 80 м. Конструктивно эта перемычка выполняется в виде «упорной пробки» длиной 1,5 – 2 диаметра ствола, что исключает возможность ее сползания при

151