Археология / 186

.pdf

1 |

|

2 |

3 |

|

4 |

5 |

|

6 |

|

|

|

7 |

|

8 |

|

|

|

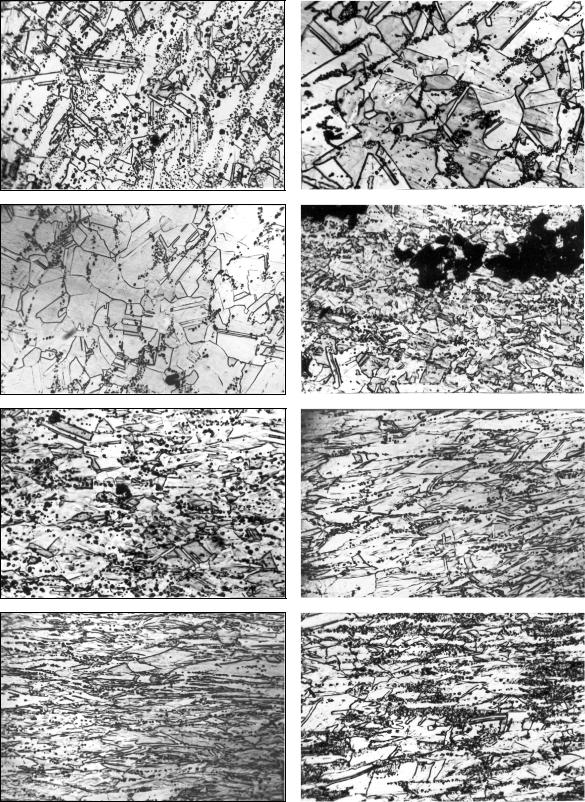

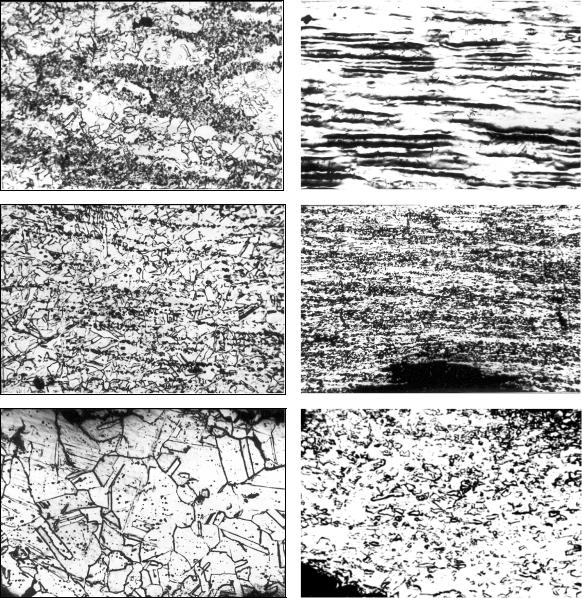

Рис. 16. Фотографии микроструктур (увел. 120).

1–5 — долота, ан. 528, 524, 497, 494, 495 (1 — срез втулки; 2–5 — сечение обушной части); 6–8 — тесла, ан. 498, 529 (6, 8 — вдали от лезвия; 7 — срез лезвия).

51

1 |

|

2 |

3 |

|

4 |

|

|

|

5 |

|

6 |

|

|

|

7 |

|

8 |

|

|

|

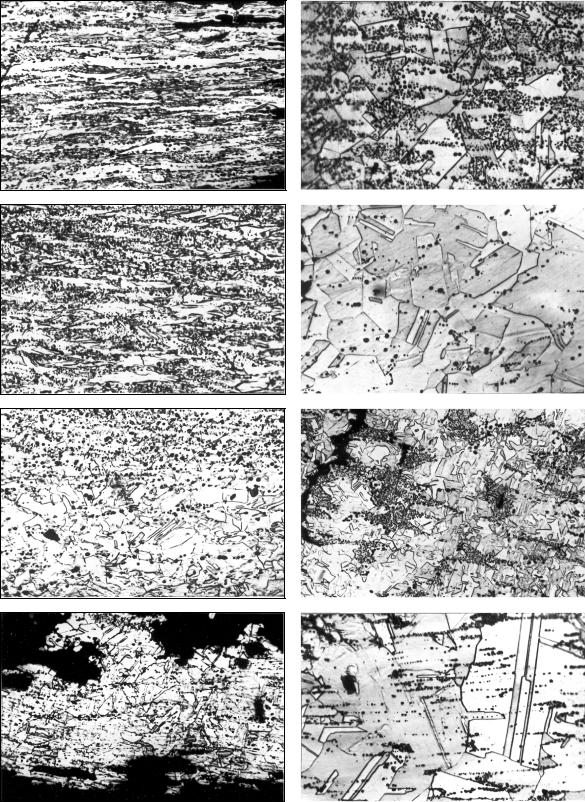

Рис. 17. Фотографии микроструктур (увел. 120).

1 — тесло, ан. 529 (срез лезвия); 2, 3 — наконечник копья, ан. 492 (2 — срез втулки; 3 — срез лезвия); 4, 5 — тесло-рубанок, ан. 493 (4 — срез зауженного окончания; 5 — срез втулки);

6, 7 — бритва, ан. 530 (6 — срез стержня; 7 — срез втулки); 8 — нож, ан. 522 (срез лезвия). 52

1 |

|

2 |

3 |

|

4 |

5 |

|

6 |

7 |

|

8 |

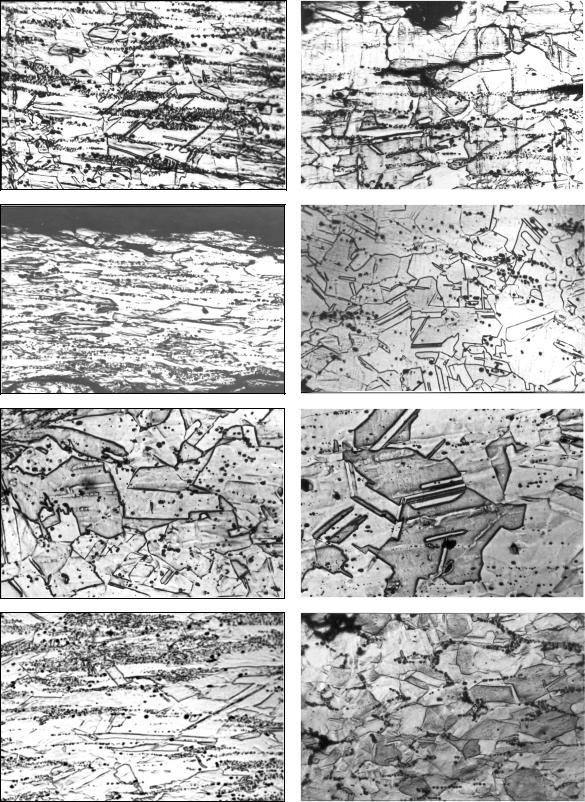

Рис. 18. Фотографии микроструктур ножей (увел. 120).

1–3 — ан. 500 (1 — срез черешка; 2, 3 — срезы лезвия); 4 — ан. 506 (срез лезвия); 5, 6 — ан. 491 (срезы черешка и лезвия); 7 — ан. 861 (срез лезвия); 8 — ан. 490 (срез черешка).

53

1 |

|

2 |

3 |

|

4 |

5 |

|

6 |

7 |

|

8 |

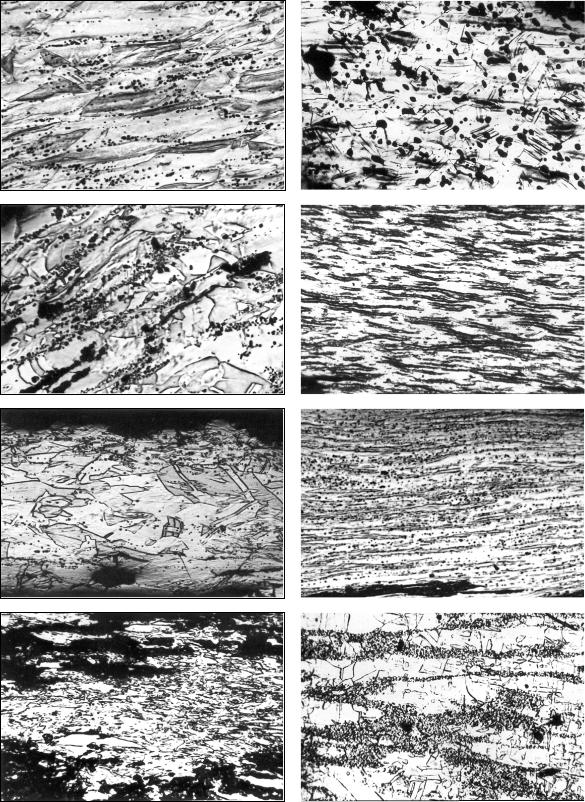

Рис. 19. Фотографии микроструктур ножей и шильев (увел. 120; 1–6 — ножи; 7, 8 — шилья).

1 — ан. 490 (срез лезвия); 2 — ан. 496 (срез лезвия); 3 — ан. 520 (срез лезвия); 4 — ан. 527 (срез лезвия); 5 — ан. 521 (срез лезвия); 6 — ан. 1009 (срез лезвия); 7 — ан. 532 (срез острия);

8 — ан. 511 (срез в середине изделия). 54

1 |

|

2 |

3 |

|

4 |

|

|

|

5 |

|

6 |

Рис. 20. Фотографии микроструктур (увел. 120).

1–4 — шилья, ан. 502, 503, 510, 519; 5 — бляшка, ан. 507; 6 — обойма, ан. 501 (1–6 — поперечные срезы).

Микроструктурное исследование шильев показало, что они в подавляющем большинстве изготовлены ковкой, сопровождавшейся обжатием металла 80–90 % (ан. 532, 503, 510, 519; рис. 19, 7; 20, 2–4). В тех случаях, когда удавалось установить характер первичной деформации, ковка велась вгорячую. На заключительной стадии рабочие окончания двух шильев были подвергнуты преднамеренному упрочняющему наклепу (ан. 532, 519). Два шила изготовлены по другому варианту технологии — из предварительно отлитых заготовок-стерженьков горячей ковкой при средних степенях деформирующего воздействия, что подтвердилось распределением включений эвтектики Cu–Cu2O (ан. 511, 502; рис. 19, 8; 20, 1). Металл обоих орудий не был тщательно предохранен от избыточного окисления, что привело к повышению содержания кислорода в составе металла (более 0,2 %) и их поломке при горячей деформации.

Бляшка с пуансонным орнаментом изготовлена свободной ковкой из пластины-заготовки в температурном интервале 900–1000 °C с обжатием 70–80 % (ан. 507, рис. 20, 5). Заключительной операцией была односторонняя прошивка отверстий на наковальне с помощью металлического пробойника. Нагревы протекали в восстановительной атмосфере, в результате чего ме-

55

талл подвергся так называемой «водородной болезни» — появление множественных мельчайших пор в структуре с образованием разрывов, трещин, что и привело в конечном итоге к поломке украшения [Гуляев, 1977, с. 606]. Прошивка отверстий производилась на наковальне, в поверхности которой имелось углубление. Судя по рваным краям выступающего наружу канта металла, пробивка производилась по холодному металлу.

Обойма также получена ковкой, достигшей обжатия металла 70–80 %, сопровождавшейся плющением и изгибанием предметов (ан. 501, рис. 20, 6). Ковка протекала в интервале темпе-

ратур 600–800 °C.

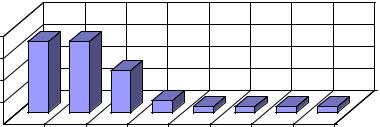

Статистическая обработка результатов металлографического анализа позволила выделить восемь ведущих технологических схем изготовления орудий труда и украшений ямной культуры Приуралья, при этом основными являлись первая и вторая (см. табл. 5). Это прежде всего получение орудий в процессе литья в формах с последующей кузнечной доработкой при 600–800 °C или в режиме предплавильных температур 900–1000 °C, сопровождающихся средними степенями обжатия металла — 50–60 % (64,8 %; почти две трети изделий) (рис. 21). Взаимосвязь между составом металла и технологией производства не прослеживается, что позволяет сделать вывод о местном характере получения практически всех изделий выборки, за исключением одного ножа (ан. 527). Приуральские ямники активно применяли литье в открытые и составные закрытые формы (односторонние с плоскими крышками, двустворчатые, трехсоставные) с использованием вставного стержня для получения втулок. Литье производилось в глиняные и каменные матрицы, предварительно хорошо прогретые. Крупные орудия получали только литьем в формах с доработкой ковкой при средних степенях обжатия металла (порядка 50–60 %). Исключение — втульчатое долото, которое получено по четвертой схеме. Литейный брак практически отсутствовал, металл одного топорика-клевца и княженского топора не был предохранен от избыточного окисления, в результате чего стал хрупким (ан. 526, 890). В подавляющем большинстве получены плотные качественные отливки с чистой гладкой поверхностью. Литейные изъяны в виде скопления крупных газовых раковин, за исключением нескольких ножей, также не отмечены (ан. 491, 500). С целью предупреждения образования избыточной газовой пористости не допускалось полное раскисление жидкого металла, для чего использовались предохраняющие углеродистые засыпки. Наличие окисных компонентов в составе меди позволяло удалять из расплавов водород, являвшийся основным источником пористости [Рындина, 1998, с. 123]. Хотя при концентрации кислорода, превышающей 0,2 %, медь становится хрупкой [Смирягин и др., 1974, с. 10], незначительное его присутствие необходимо для получения качественных отливок. Процесс литья меди контролировался в той мере, чтобы получать оптимальный с точки зрения фазовых составляющих металл в виде плотных, качественных отливок в сочетании с хорошей ковкостью.

% |

32,4 |

32,4 |

|

|

|

|

40,0 |

|

19,0 |

|

|

|

|

30,0 |

|

|

|

|

|

|

20,0 |

|

5,4 |

2,7 |

2,7 |

2,7 |

2,7 |

10,0 |

|

|

|

|

|

|

0,0

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

Рис. 21. Распределение металлических изделий по технологическим схемам.

1 — литье + ковка с обжатием 50–60 % при температуре 600–800 °C; 2 — литье + ковка с обжатием 50–60 % при температуре 900–1000 °C; 3 — ковка с обжатием 80–90 % при температуре 600–800 °C; 4 — ковка с обжатием 80–90 % при температуре 900–1000 °C; 5 — литье + ковка с обжатием 50–60 % + сварка

при температуре 600–800 °C; 6 — литье + ковка с обжатием 50–60 % + сварка при температуре 900–1000 °C; 7 — литье + холодная ковка с обжатием 70–80 %; 8 — литье в форме.

Мелкие предметы — часть шильев, украшения — изготовлены по третьей и четвертой схемам в процессе ковки. В металлообработке ямников Приуралья сварка как способ получения готовых изделий почти не использовалась за редким исключением. Так, она была применена при изготовлении двух орудий — тесла-рубанка и бритвы-резчика — как вспомогательный прием на заключительной стадии приварки железных рабочих окончаний к медным корпусам. Следует отметить, что

56

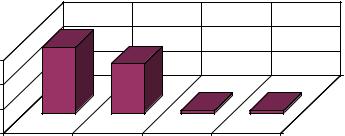

кузнечные процессы протекали в режиме горячей ковки — при температурах красного каления металла 600–800 °C (54,1 %) либо при предплавильных температурах 900–1000 °C (40,5 %) (рис. 22). Виртуозное владение кузнечными навыками позволяло мастеру эмпирически определять необходимую температуру, не допуская пережога металла и кузнечного брака. Последний был связан только с явлениями избыточного окисления при нагревах, водородной болезнью и привел к поломке изделий лишь в шести случаях (ан. 528, 492, 500, 511, 502, 507). Как правило, рабочие окончания ударных и режущих орудий упрочнялись преднамеренным наклепом с целью повышения твердости металла. Так, лезвийная часть 37,8 % орудий — топоров, тесел, ножей, шильев, наконечника копья, доступных аналитическому изучению, была подвергнута дополнительной холодной ковке.

|

54,1 |

|

|

|

% |

|

40,5 |

|

|

60,0 |

|

|

2,7 |

2,7 |

40,0 |

|

|

|

|

20,0 |

|

|

|

|

0,0 |

|

|

|

|

а |

б |

в |

г |

|

Рис. 22. Распределение медных и бронзовых изделий по видам термической обработки.

а— горячая при температуре 600–800 °C; б — горячая при температуре 900–1000 °C;

в— холодная; г — без доработки.

Единообразие технологии свидетельствует о высокоразвитом местном металлообрабатывающем производстве, в котором в основном использовалась каргалинская медь. Местные мастера в совершенстве владели навыками литья вязкой и окисляющейся при высокой температуре меди, приемами кузнечной горячей деформации металла, которая зачастую осуществлялась при предплавильных температурах, что технически оправдано, но требует отработанных в течение длительного времени навыков. Взаимосвязь между составом металла и технологией производства не прослеживается, что закономерно приводит к заключению о местном характере получения практически всех изделий выборки, за исключением нескольких орудий.

Основные выводы

Приуральский центр металлопроизводства может быть классифицирован как ведущий центр по добыче руды, выплавке меди с ее последующей переработкой в рамках выделенного Е.Н. Черных ямно-полтавкинского волго-уральского металлургического очага. Для приуральского центра характерны выработанные именно здесь специфические формы медного и железного инвентаря. В составе коллекций присутствуют изделия своеобразной формы, не имеющие полных аналогов в синхронных культурах,— наиболее ранние в евразийской зоне формы: втульчатые кованые наконечник копья, долото, возможно, кирка, топорики утевского типа, предметы культового характера, биметаллические тесло-рубанок и бритва. Аналоги двум последним изделиям практически неизвестны, за исключением биметаллического так называемого стилета и шила с кусочком железа из могильников Утевский I и Кутулукский III. Судя по использованию стандартных традиционных технологических приемов наконечник копья из могильника Болдыревский I также имел местное происхождение. Маркирующими типами ямной металлообработки обширной степной восточно-европейской зоны являлись ножи с выделенным прямоугольным черенком, лезвием листовидной или треугольной формы, проволочные височные подвески, круглые бляхи с пуансонным орнаментом, пронизи-обоймы. Черешковые долота с упоромутолщением, тесла, шилья с упором относятся к категории массовых изделий, типичных для очагов Циркумпонтийской металлургической провинции.

Истоки древнеямных украшений — проволочных височных подвесок, круглых бляшек с пуансонным орнаментом, пронизей-обойм — можно видеть в очагах Балкано-Карпатья, в том числе гумельницких, трипольских, постмариупольских, хвалынских памятниках. Впоследствии бляхи и подвески получили распространение в среде ямных, фатьяновских и вольсколбищенских племен. Однако наибольшее скопление украшений данных типов связано с погребальными комплексами новотиторовской культуры Прикубанья, в которых они появились, возможно, благодаря посредничеству племен ямной культурно-исторической общности.

57

Морфолого-типологическое изучение приуральских металлических изделий свидетельствует об опосредованной морфологической близости некоторых форм орудий и украшений изделиям, происходящим из очагов Балкано-Карпатской металлургической провинции. К их числу относятся молоток, тесло-молоток, тесла, бляхи с пуансонным орнаментом, круглопроволочные подвески в несколько оборотов, впервые появившиеся и бытовавшие в очагах КукутениТриполье, Гумельница, мариупольской культуры. Ранее Е.Н. Черных высказал мысль, что производственные южно-уральские центры ямной общности могут рассматриваться как прямые наследники древнейших энеолитических очагов степной части Центральной Европы, поэтому появление таких орудий, как молоток и топоры-молотки, вряд ли следует рассматривать в каче-

стве случайности [Chernykh, 1992, p. 47–48].

Сходство технологических вариантов изготовления изделий, проявляющееся в наличии развитой технологии литья чистейшей окисленной меди, использовании высокотемпературного режима обработки металла, в том числе при 900–1000 °C, употреблении исключительно чистой окисленной меди наряду с морфологическим обликом некоторых категорий металлических предметов свидетельствует о существовании устойчивых металлургических связей приуральских ямников с западными балкано-карпатскими очагами металлообработки, по крайней мере на раннем этапе развития ямной культуры [Рындина, Равич, 1996, с. 118–120; Рындина, 1998, с. 190–192]. Процессы передачи культурных традиций, технологических инноваций носят далеко не однозначный характер. Как отмечали исследователи, наряду с непосредственной преемственностью на смежных этапах развития культур и появлением инноваций, связанных с ломкой культурных стереотипов, происходит воспроизведение традиций, разделенных целыми историческими эпохами [Савинов, Бобров, 2007, с. 48–49; Клейн, 2009, с. 173]. Л.С. Клейн пишет, что известны случаи, когда заимствованный тип вещи или явления отделен от источника интервалом в два-три тысячелетия, и поэтому передается не вещь, а тип, т.е. идея, которая прошла период латентного существования и была реализована снова. Причины подобных трансформаций и механизмы воспроизведения остаются непонятными. Так, традиции металлопроизводства ямных племен Приуралья напоминают стереотипы и навыки металлообработки балкано-карпатских племен эпохи энеолита, хотя эти очаги разделены огромными промежутками времени.

Следует отметить, что выплавка и ковка чистейшей окисленной меди требовала достаточно обширных знаний и различных навыков. В современных условиях медь подобного класса изготавливается лишь в условиях вакуумной плавки. В начале XVIII в. первые многолетние пробные плавки каргалинской меди были обречены на неудачу, поскольку отсутствовали специалисты, знакомые с обработкой этого вида руды [Черных, 2007, с. 29]. Эксперименты археологов по получению этой меди, в том числе на Каргалах, также были неудачными [Ровира, 2005, с. 79–80; Гайдученко, Логвин, 1996, с. 261–263]. Лишь с переходом к выплавке сульфидных руд и легированной мышьяком, оловом и прочими компонентами меди процедура плавки и термообработки меди и сплавов значительно упрощается.

Судя по морфологическим и технологическим особенностям, кавказское влияние действительно слабо просматривается, за исключением случаев прямого импорта вещей и получения сырья из мышьяковой бронзы в виде слитков для единичных орудий. Возможно, кавказское воздействие сказалось на заимствовании некоторых форм изделий типа топориков-клевцов, но при этом изготовленных с использованием местного сырья и технологий. С опосредованными майкопско-новосвободненскими импульсами Е.Н. Черных и С.Н. Кореневский связывают и происхождение вислообушных топориков. Вместе с тем, как показывают аналитические данные, майкопско-новосвободненские племена придерживались совершенно иных технологических традиций как по характеру сплавов, так и по способам обработки. Производство металлических орудий труда, сосудов, многочисленных украшений майкопских и новосвободненских племен было основано на использовании искусственных мышьяковых или мышьяково-никелевых бронз [Равич, Рындина, 1999, с. 87–89; Рындина, Равич, 2008, с. 335]. По данным исследователей, орудия, в частности кинжалы, получали холодной или горячей ковкой литой заготовки, близкой по форме к конечному изделию, с последующим отжигом в режиме тусклокрасного каления металла при температуре 500–600 °C, после чего следовало обязательное упрочнение рабочей части холодной ковкой [Равич, Рындина, 1999, с. 90–93; Рындина, Равич, 2008, с. 337]. Майкопские технологические традиции (использование высоколегированных мышьяковых бронз, превалирование кузнечных схем с низкотемпературной обработкой металла с последующими отжигами и обязательным упрочнением лезвийной части, редкие технологии явно малоазиатского происхождения) в среде ямных популяций Приуралья отнюдь не наблюдались.

58

Одна из наиболее значимых особенностей приуральского металлопроизводства — частое использование железа для изготовления орудий труда и украшений (23,4 % от общего количества изделий, почти четвертая часть коллекции). В двух случаях Н.Н. Терехова выявила использование метеоритного железа для формовки биметаллического тесла и железного долота. Для остальных предметов определения отсутствуют. Поэтому, на наш взгляд, проблема выявления способов получения железного сырья — использовались ли во всех случаях метеориты (причем различного происхождения и собранные на достаточно обширной территории) или же были предприняты попытки получения железа из руды — остается открытой. Учитывая факт сакрального размещения железной руды в чашечке на железном диске в погребении могильника Болдыревский I, последнее предположение представляется близким к реальности. Во всяком случае, режимы термической обработки железа в пределах до 1200–1300 °C были доступны ямным кузнецам, хотя данная температура и недостаточна для плавления железа (температура плавления железа 1539 °C) [Гуляев, 1977, с. 162]. Железные поделки известны также в афанасьевской культуре на Алтае (6 экз.), Среднем Енисее (1 экз.) [Грушин и др., 2009, с. 23]. По предположению исследователей, часть изделий имеет метеоритное происхождение. По данным Н.Н. Тереховой, отдельные железные орудия известны во второй половине II тыс. до н.э. в Словакии, Центральной Богемии, Дании, Австрии. Орудия из железа и куски шлаков найдены и на поселениях поздней бронзы на территории Украины (пос. Краснополка, Лиманское озеро) [Терехова и др., 1997, с. 32]. Два шила, изготовленные из сырцового железа, были обнаружены в слое пос. Мосоловка позднесрубной культуры [Пряхин, 1993, с. 16]. В Подонье были найдены обломки железных предметов, куски шлаков, криц на поселениях срубной культуры у Вогрэсовской дамбы, Левобережном Костенковском [Пряхин, 1996, с. 55–56]. Указанные факты дали основание А.Д. Пряхину сделать вывод о возникновении в Подонье самостоятельного очага первичного освоения добычи и получения железа в позднесрубное время во второй половине II тыс. до н.э.

У населения ямной культуры на разных этапах ее бытования существовали единые традиции металлопроизводства. По всей видимости, подобная унификация производства с соблюдением определенных технологических стандартов, прослеживаемая по материалам погребальных комплексов ямников Приуралья разных хронологических срезов, была предопределена общими истоками металлургических знаний, явно происходящих с территории Балкано-Кар- патья и Поднепровья. Определенное несовершенство используемых приемов термообработки демонстрируют в основном материалы из наиболее ранних погребений. Так, судя по микроструктурным особенностям ножа из могильника Герасимовский II, операции по раскислению металла не всегда были отработаны и успешны, что приводило к кузнечному браку и поломке орудий. На втором этапе развития ямной культуры (по Н.Л. Моргуновой) древние кузнецы начали использовать в качестве рабочих окончаний орудий железо, которое по твердости безусловно превосходило даже упрочненные холодной ковкой медные изделия. На заключительной стадии количество железных окончаний орудий и украшений возрастает. Изделия из мышьяковой бронзы, явно связанные с кавказским импортом, проникают в Приуралье в основном на последнем этапе развития культуры.

Становление в Приуралье самостоятельного центра металлопроизводства происходит в начале эпохи ранней бронзы, когда наряду с освоением местных рудных залежей меди отмечается проникновение технологических инноваций обработки металла начиная от его выплавки и вплоть до трудоемких режимов высокотемпературной обработки давлением. Одним из важнейших факторов, влиявших на специфику экономического и социального развития ямников Приуралья, являлось освоение Каргалинских рудных месторождений, относящихся к числу наиболее значительных на территории Евразии в эпоху бронзы. Медно-рудная база благодаря многолетним исследованиям Каргалинского комплекса с фиксацией на его рудном поле ямных памятников четко связывается с последним [Каргалы, т. 1–5, 2002а, б–2007]. Захороненные в курганах часто сопровождались кусочками руды и меди, что указывает на особое значение артефактов, связанных с горно-рудным делом и металлопроизводством. Наследственный и, возможно, привилегированный характер профессии кузнеца-литейщика фиксирует погребение подростка из могильника Першино с литейной формой, маркирующей социальный статус юноши. Очевидно, что своеобразие инвентаря, использование местных рудных источников в Каргалах, единообразных приемов технологии на протяжении всех трех этапов развития культуры позволяют классифицировать приуральский очаг как металлургический с разделением труда в рамках кланово-производственных объединений: горняков, металлургов, литейщиков-кузнецов. Систему общения мастеров выявить сложнее, поскольку достоверные сведения на этот счет отсутствуют. Более вероятной представляется система сетевого общения с распространением продукции в округе.

59

2.5. Металл ямной культуры Притоболья

Динамика развития Приуральского ГМЦ не только сказалась на распространении металла в регионе, но и вызвала активизацию производственной деятельности и обменных процессов на значительной территории. Воздействие ямного металлопроизводства фиксируется на отдаленных северо-восточных памятниках, что документируется раскопками могильников в Притоболье, в результате которых обнаружены формы орудий труда типично ямного облика.

Находки, связанные с древнеямной культурой, за Уралом далеко не единичны. За пределами приуральского ареала этой культуры известны отдельные погребения в Зауралье (могильники Александровский 4, Верхняя Алабуга, Убаган 1, Аксуат, пос. Убаган 2–7) [Потемкина, 1982, с. 159–172; 1985, с. 148–154, 200–203; Зданович и др., 2006, с. 41–47], а также в Цен-

тральном Казахстане (могильник Карагаш), на Иртыше (могильник Григорьевка 2) [Евдокимов, Ломан, 1989, с. 34–46; Мерц, 2007, с. 71–75], случайная находка топорика в с. Княженское Челябинской области.

В70-е годы XX в. на территории Притоболья археологическими экспедициями под руководством Т.М. Потемкиной было открыто несколько памятников с материалами ямной культуры. К их числу отнесены ряд погребений в могильниках Верхняя Алабуга и Убаган 1 [Потемкина, 1982, с. 159–172; 1985, с. 148–157]. Определение четкой культурной принадлежности ряда металлических изделий из могильников Убаган 1 и Верхняя Алабуга сразу после их открытия было проблематично, так как почти весь вещественный материал происходил из случайных находок или поверхностных сборов без привязки к закрытым комплексам. К тому же памятники были неодновременные — на их территории обнаружены как находки и следы погребений энеолитического времени, которые автор раскопок посчитала возможным отнести к кругу ямных древностей, так и подъемная керамика и исследованное раскопками погребение с чертами синташтинской культуры. Часть площади могильника была перекрыта поселением алакульской культуры

[Потемкина, 1982, с. 166–168, рис. 2, 2, 3, 5–7; 1985, с. 123–127, 200–203, рис. 45, 47].

Единственное металлическое изделие, найденное в закрытом комплексе,— шило из погр. 5 могильника Верхняя Алабуга [Потемкина, 1982, с. 165, 166, рис. 2, 1, 4; 1985, с. 152, рис. 63, 4, 5]. На территории поселений Убаган 1–7, культурный слой которых в значительной степени разрушен эрозией, обнаружены кальцинированные обугленные кости, развалы сосудов, кремневые, каменные и металлические изделия [Потемкина, 1985, с. 124–130, рис. 1, 2].

Внастоящее время после открытий оренбургских исследователей, сделанных в процессе изучения значительной серии древнеямных комплексов, появилась возможность сопоставления тобольских и приуральских артефактов с определением позднеямной культурной принадлежности ряда изделий [Потемкина, Дегтярева, 2007, с. 18–39]. Особое внимание было обращено на несколько металлических орудий, происходящих из комплексов могильника Убаган 1, поселений Убаган 1 и 2. Эти предметы, представленные тремя ножами, теслом, шилом и наконечником дротика, по своим типолого-морфологическим особенностям, кругу аналогий могут быть отнесены к древнеямным древностям (рис. 23, 1–3, 7–10). Последующие атомно-эмиссионное спектрометрическое и металлографическое исследования изделий предоставили дополнительную аргументацию в пользу этого вывода. Кроме перечисленных предметов мы посчитали возможным включить в эту группу два наконечника стрел и медный слиток (рис. 23, 11, 12, 14).

Ножи в количестве 3 экз. найдены на территории могильника Убаган 1 и поселения Убаган 2 [Потемкина, 1985, рис. 47, 5]. Они относятся к типу черенковых, имеют удлиненно-подтреуголь- ное лезвие, линзовидное сечение, длинный и массивный черенок, постепенно сужающийся от лезвия к окончанию (рис. 23, 1–3; 24, 1–3). Общая длина этих экземпляров 18,8; 13,6; 9,8 см, максимальная ширина лезвия 3,4; 2,5; 3,1 см, толщина черешка 0,6; 0,6; 0,7 см соответственно. Длина черешка составляет примерно половину высоты изделия (7,5; 6,5; 4,5 см). Данный тип ножей характерен для ямных погребальных комплексов Поднепровья и Волго-Уралья; выше при характеристике ямных ножей второго типа был обозначен ареал орудий этого типа. Практически идентичной формы ножи обнаружены на территории Казахстана и Кыргызстана. Первый нож происходит из ямного погребения могильника Карагаш в Карагандинской области (кург. 2, погр. 2) (рис. 23, 4) [Евдокимов, Ломан, 1989, с. 38–44, рис. 6, 5], второй — из погребения в могильнике Аксуат на территории Костанайской области (рис. 23, 6) (раскопки М.К. Кадырбаева 1981 г.). К сожалению, материалы последнего погребения не были опубликованы и о сопутст-

60