Лекции / Транспортирование бетонной смеси

.pdf

Технология строительных процессов. |

Лекция 7.6. |

Транспортирование бетонной смеси.

Транспортирование бетонных и растворных смесей от места их приготовления к месту укладки осуществляется различными типами машин в зависимости от дальности и условий перемещения, состава смеси, характера сооружаемого объекта, объемов и технологии выполняемых работ.

Для перевозки на большие расстояния (до 10 км и более) товарных бетонных и растворных смесей от бетоно- и растворосмесительных установок к строящимся сооружениям применяют специализированные транспортные средства на базе грузовых автомобилей

— автобетоносмесители, автобетоновозы и авторастворовозы. Эти машины имеют специальное оборудование для сохранения качества смесей в пути следования. Транспортирование смесей в пределах строительной площадки наиболее эффективно осуществляется средствами трубного транспорта — бетононасосами, бетононагнетателями, растворонасосами. При транспортировании по трубам сохраняется качество смеси и сводятся к минимуму ее потери. Использование труб для транспортирования смеси при строительстве трубопроводов, водопроводно-канализационных и санитарно-технических сооружений позволяет работать в стесненных условиях и труднодоступных местах, где другие виды подачи не могут быть применены.

Автобетоносмесители предназначены для быстрого транспортирования на значительные расстояния (до 70 км) готовых пластичных бетонных смесей от бетоносмесительных установок к месту укладки, а также для приготовления бетонной смеси в пути следования или непосредственно на строительных объектах.

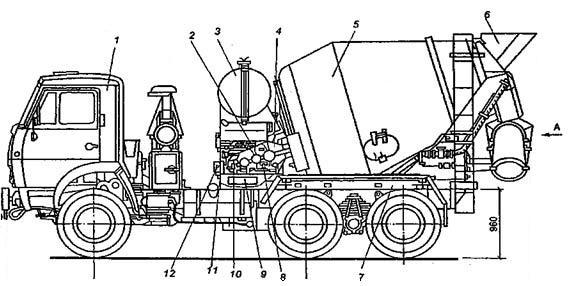

Автобетоносмеситель (рис. 1) представляет собой шасси грузового автомобиля, на котором смонтированы смесительный барабан 5 с загрузочно-разгрузочным устройством 6, узлы привода барабана 4 с механизмом управления 8, 9, дозировочно-промывочный бак 3 и водяной центробежный насос.

Рисунок 1. Автобетоносмеситель СБ-92-1А: 1 — кабина КамАЗ-5511; 2 — управление компрессором; 3 — бак для воды; 4 — привод смесительного барабана; 5— смесительный барабан; 6 — загрузочно-разгрузочное устройство; 7 — рама; 8 — управление реверсом редуктора; 9 — панель контрольно-измерительных приборов; 10 — муфта сцепления; 11

— муфта насоса; 12 — управление подачей топлива.

Смесительный барабан грушевидной формы с отверстием (рис. 2) для загрузки и выгрузки смеси на коническом конце устанавливается под углом 15° к горизонту и опирается сзади (вблизи разгрузочного отверстия) гладким бандажом на два опорных ролика, а cпереди — центральной цапфой на стойку рамы машины.

- 1 -

Технология строительных процессов. |

Лекция 7.6. |

Рисунок 2. Смесительный барабан: 1 — лопасти; 2

— бандаж.

Сухие исходные материалы загружаются в смесительный барабан через загрузочную воронку загрузочно-разгрузочного устройства. К внутренней поверхности барабана прикреплены две винтовые лопасти. При вращении барабана по часовой стрелке компоненты смеси направляются в нижнюю часть барабана, где происходит их гравитационное перемешивание, а при вращении в обратную сторону лопасти подают готовую смесь к приемному лотку, со-

единенному с поворотным разгрузочным желобом. После разгрузки производится промывка барабана водой из дозировочно-промывочного бачка. Для сохранения однородности готовой бетонной смеси в процессе перевозки при использовании автобетоносмесителя в качестве бетоновоза смесительный барабан медленно вращается (3—4 об/мин), непрерывно перемешивая смесь. Привод смесительного барабана осуществляется от индивидуального двигателя мощностью 40—50 л. с. (28—37 кВт), установленного на шасси автомобиля, через реверсивный зубчатый редуктор и цепную передачу. Приводная звездочка цепной передачи жестко прикреплена к сферическому днищу смесительного барабана.

Для приготовления бетонной смеси в пути следования автобетоносмеситель загружается от передвижной или стационарной бетоносмесительной установки отдозированными сухими составляющими (цемент и заполнители). За 5—10 мин до прибытия к месту выдачи смеси водитель включает привод смесительного барабана. Одновременно с началом вращения (9—14 об/мин) в барабан подаѐтся водяным насосом определенная порция воды из дозировочно-промывочного бака.

Отечественная промышленность выпускает автобетоносмесители с объемом готового замеса 2,5, 4, 6, 9 м3, смонтированные на шасси грузовых автомобилей. Технологическое оборудование этих машин аналогично по конструкции, а основные узлы его унифицированы.

Автобетоновоз представляет собой опрокидную специализированную емкость каплеобразной формы с высокими бортами (рис. 3), установленную на шасси грузового автомобиля, и предназначен для перевозки качественной бетонной смеси на расстояния до

5—10 км.

Рисунок 3. Автобетоновоз: 1 — открытая часть кузова; 2 — кузов; 3 — упор; 4 — телескопический подъемник; 5 — гидравлический цилиндр для открывания и закрывания крышки кузова; 6 — шасси; 7 — крышка в закрытом положении; 8 — закрытая часть кузова; 9 — крышка в открытом положении.

- 2 -

Технология строительных процессов. |

Лекция 7.6. |

Емкость автобетоновоза сужена к разгрузочному отверстию и имеет жестко укрепленный крутонаклоненный задний борт.

Сверху емкость закрывается крышкой 9, предохраняющей смесь от увлажнения при атмосферных осадках и высыхания при высокой температуре воздуха. Для сохранения температуры смеси в холодное время года емкость имеет двойные стенки, между которыми циркулируют выхлопные газы автомобиля. Разгрузка емкости осуществляется ее опрокидыванием (как у самосвала) с помощью двух телескопических гидроцилиндров 4. Угол наклона днища емкости при разгрузке составляет 90°, что обеспечивает практически полную выгрузку бетонной смеси. Геометрическая вместимость автобетоновозов составляет 2,8 м3, а полезная—1,6 м3.

Бетононасосы применяют для непрерывного транспортирования готовой бетонной смеси, а также строительных растворов к месту укладки по металлическим трубамбетоноводам на расстояния до 300 м по горизонтали или до 50 м по вертикали при выполнении бетонных работ большого объема. Транспортирование смеси на большие расстояния и высоты производится несколькими бетононасосами, установленными последовательно.

Современные бетононасосы — поршневые машины с механическим и гидравлическим приводом. Бетононасосы с механическим приводом выполняют одноцилиндровыми, с гидравлическим — двухцилиндровыми.

На рисунке 4 показана принципиальная схема поршневого насоса с механическим приводом и клапанами пробкового типа. Свежеприготовленная бетонная смесь, загружаемая в приемный бункер, сначала во избежание расслаивания перемешивается лопастным смесителем, вращающимся с частотой 4—5 об/мин, а затем поступает в камеру побудителя. Там она подхватывается лопастями и непрерывно подается к всасывающему клапану бетонотранспортного цилиндра. При ходе поршня влево (см. рис. 4а) всасывающий клапан открывается (нагнетательный клапан закрыт) и бетонная смесь засасывается в рабочую полость цилиндра. При ходе поршня вправо (см. рис. 4б) открывается нагнетательный клапан 4 (всасывающий клапан закрыт) и смесь выталкивается поршнем в бетоновод.

Строгое согласование возвратно-поступательного движения поршня с порядком работы клапанов достигается за счет сообщения им принудительного движения от одного коленчатого вала: поршню — через шатун, а клапанам — через кулисный механизм тяги управления. За один оборот коленчатого вала осуществляются оба такта — всасывание и нагнетание.

Рисунок 4. Принципиальная схема действия одноцилиндрового поршневого насоса с механическим приводом: 1 – приемный бункер; 2 – всасывающий клапан; 3 – бетоновод; 4 – нагнетательный клапан; 5 – цилиндр; 6 – поршень; 7 – коленчатый вал.

Коленчатый вал вращается электродвигателем через клиноременную и зубчатую передачи. Смеситель приводится в движение индивидуальным электродвигателем через редуктор и цепную передачу, а побудитель — цепной передачей от коленчатого вала бетононасоса.

Во избежание поломок клапанов или деталей привода тяги имеют пружинные предохранители, которые срабатывают при заклинивании клапанов щебнем. Для предохране-

- 3 -

Технология строительных процессов. |

Лекция 7.6. |

ния кромок клапанов от быстрого износа поворот последних регулируется так, чтобы не было полного перекрытия входного и выходного отверстий насоса. Величину зазора, устанавливают по наибольшей крупности заполнителя бетонной смеси. При перекачке строительных растворов всасывающий и нагнетательный клапаны регулируются на полное закрывание.

В последнее время все большее распространение получают поршневые бетононасосы с гидравлическим приводом, которые по сравнению с механическими обладают рядом преимуществ. Гидравлический привод обеспечивает более равномерное движение смеси в бетоноводе, предохраняет узлы насоса от перегрузок и позволяет в широком диапазоне регулировать производительность машины.

Рисунок 5. Принципиальная схема действия двухцилиндрового поршневого бетононасоса с гидравлическим приводом: 1 – приемный бункер; 2 – приводные гидроцилиндры; 3 – камера с промывочной водой; 4

– транспортный цилиндр; 5 – вертикальная шиберная пластина; 6 – гидроцилиндр вертикальной шиберной пластины; 7 – бетоновод; 8 – гидроцилиндр горизонтальной шиберной пластины; 9 – горизонтальная шиберная пластина.

На рисунке 5 показана принципиальная схема действия двухцилиндрового бетононасоса с гидравлическим приводом. Бетононасос состоит из цилиндропоршневой группы, клапанно-распределительной коробки, маслоприводной станции и приемного бункера с побудителем.

Цилиндропоршневая группа включает в себя два бетонотранспортных цилиндра, поршни, которые получают возвратно-поступательное движение от двух маслоприводных цилиндров через траверсы (на схеме не показаны). Поршни синхронно движутся в противоположных направлениях, осуществляя попеременно такт всасывания смеси из приемного бункера и такт нагнетания ее в бетоновод. Движение поршней согласовано с положениями вертикальной и горизонтальной заслонок клапанно-распределительной коробки, перекрывающих соответственно нагнетательное и впускное отверстия бетонотранспортных цилиндров в крайних положениях поршней.

На рисунке 5а показан такт нагнетания в правом бетонотранспортном цилиндре и такт всасывания в левом; на рисунке 5б — наоборот. Поршень (рис. 5а) засасывает бетонную смесь из приемного бункера в левый бетонотранспортный цилиндр через окно горизонтальной заслонки (такт всасывания), а поршень синхронно выталкивает смесь из правого цилиндра в бетоновод через окно вертикальной заслонки (такт нагнетания). При изменении направления движения поршней (рис. 5б) соответственно меняется и положение заслонок: поршень через окно горизонтальной заслонки засасывает смесь из приемного бункера, а поршень выталкивает ее в бетоновод через окно вертикальной заслонки.

Бетононасосы с гидравлическим приводом выполняются стационарными и монтируются на автомобильном ходу для их быстрой перебазировки с одного объекта на другой.

Подача бетонной смеси кранами и подъемниками.

Самоходные стреловые и башенные краны, а также различные подъемники используют для порционной подачи и распределения бетонной смеси в блоках бетонирования. Доставленную в автобетоновозах смесь разгружают на объекте в бадьи или контейнеры и

- 4 -

Технология строительных процессов. |

Лекция 7.6. |

кранами подают непосредственно в конструкцию. При этом бетонная смесь перемещается как горизонтально, так и вертикально с последующим распределением ее при укладке, краном подают смесь для бетонирования конструкций и многоэтажных зданий. Этот способ используют также при возведении заглубленных сооружений (туннелей, опускных колодцев) и конструкций, рассредоточенных на некоторой площади (например, фундаментов), краны помимо подачи бетонной смеси используют также на монтаже арматуры и закладных деталей, установке опалубки, погрузочно-разгрузочных работах.

В комплексном технологическом процессе бетонирования, который включает транспорт, подачу, распределение и уплотнение бетонной смеси, краны являются ведущими машинами. Их производительность определяет темп бетонирования, т, е. производительность всей технологической цепи.

При сменной производительности крана определяют, с одной стороны, состав звена бетонщиков, а с другой — количество автобетоновозов, необходимых для бесперебойной доставки бетонной смеси на объект.

Бетонную смесь подают кранами в различных емкостях. Наиболее широко для этих целей применяют полноповоротные бадьи объемом от 0,36 до 3,0 м3 (рис. 6). Бадьи емкостью в 0,36; 0,8; 1,0 и 1,2 м3 устанавливают для загрузки на деревянный боек по 2, 3 и 4 шт. в ряд. Их применяют при небольшой грузоподъемности кранов и бетонировании тонкостенных конструкций. Бадьи емкостью в 1,6; 2 и 3 м3 используют для подачи бетонной смеси в массивные конструкции кранами большой грузоподъемности. Неповоротные бадьи (рис. 7) применяют в тех случаях, когда бетонную смесь нужно подавать небольшими порциями (например, в колонны, стены небольшой толщины).

Рисунок 6. Поворотная бадья. |

Рисунок 7. Неповоротная бадья. |

Для перемещения бетонной смеси только по вертикали используют различные подъемники. Так, при бетонировании дымовых труб смесь подают с помощью специального шахтного подъемника. При бетонировании междуэтажных перекрытий каркасных зданий в стесненных условиях используют подъемники стоечного типа, которые поднимают бетонную смесь в ковшах или контейнерах. Для горизонтального транспортирования смеси используют тачки-рикши, мотороллеры или мототележки (рис. 11).

Применение транспортеров и бетоноукладчиков.

Для бетонирования массивных конструкций, а также линейно-протяженных сооружений и в стесненных условиях бетонную смесь можно доставлять ленточными транспортерами (конвейерами) (рис. 8). Производительность их довольно высока — до 70 м3/см. В гидростроительстве транспортеры применяют для подачи смеси непосредственно

- 5 -

Технология строительных процессов. |

Лекция 7.6. |

от бетоносмесительной установки непрерывного действия к месту укладки. При этом общая длина магистрального транспортера достигает 1500 м. Такие транспортеры собирают из отдельных типовых секций, устанавливаемых на инвентарные эстакады. Чтобы исключить влияние климатических условий и атмосферных осадков, магистральные транспортеры с большим сроком работы размещают в закрытых галереях или устраивают над ними навесы.

Рисунок 8. Ленточный передвижной конвейер: 1 – натяжной барабан; 2 – лента; 3 – рама; 4 – роликовые опоры; 5 – приводной барабан.

В промышленном строительстве транспортеры используют как внутрипостроечный транспорт при наибольшей длине магистральных линий порядка 200—250 м. При этом смесь, доставленную на объект бетоновозами, разгружают в вибробункер; из него через вибропитатель смесь попадает на магистральный транспортер, смонтированный на эстакаде. По барабанному сбрасывателю смесь подается на распределительные транспортеры, установленные под углом к магистральному. Далее по лоткам или звеньевым хоботам смесь попадает к месту укладки (рис. 9).

Рисунок 9. Выгрузка бетонной смеси с конвейера: 1 – воронка; 2 – направляющие щитки; 3 – бетонная смесь.

Для четкого взаимодействия магистральных и распределительных транспортеров, особенно при большой их длине, все вспомогательные механизмы оборудуют автоблокировкой. Скорость движения ленты транспортеров около 1 м/с. Подающая лента должна иметь крутолотковое очертание, что исключает потери смеси и уменьшает вероятность ее высыхания и расслоения. Максимальный угол наклона транспортера принимают в зависимости от подвижности бетонной смеси. Для смесей с осадкой конуса до 4 см угол подъема не должен превышать 18°, угол спуска—12°, а при осадке конуса до 6 см — соответственно 15 и 10°. Угол подъема можно увеличить до 30—40° при устройстве на ленте поперечных резиновых шпор.

При бетонировании с помощью транспортеров много времени уходит на вспомогательные работы: монтаж эстакад, установку и перестановку транспортеров, вибробункеров и т. д. Отсюда следует, что транспортеры целесообразно применять при большом объеме бетона, укладываемом с одной стоянки.

Бетоноукладчики представляют собой самоходные машины на гусеничном ходу (рис. 10). Из бетоновоза смесь разгружают в приемный вибробункер бетоноукладчика. Вибробункер со смесью поднимается с помощью гидроцилиндров и через секторный затвор смесь подают на транспортер, состоящий из двух секций. Это позволяет вести бетонирование в радиусе 3—20 м с поворотом стрелы с транспортером на 360°. Бетоноукладчики могут подавать смесь на высоту 8 м, а также опускать ее ниже стоянки с уклоном транспортера до 10°.

- 6 -

Технология строительных процессов. |

Лекция 7.6. |

Рисунок 10. Подача бетонной смеси самоходным бетоноукладчиком: 1 - телескопический конвейер; 2 – поворотная платформа; 3 – приемный бункер-скип; 4 - автобетоновоз.

Бетоноукладчики рекомендуется применять для бетонирования рассредоточенных объектов (например, фундаментов под колонны), а также туннелей и других сооружений. Транспортировать бетонную смесь горизонтально в пределах строительной площадки на небольшие расстояния можно мототележками (рис. 11), которые имеют сменные опрокидные ковши емкостью 0,3 м3. Мототележка с грузом около 1 т передвигается со скоростью до 38 км/ч.

Рисунок 11. Мототележка Т-16М: 1 — самоходное шасси; 2 — самоопрокидывающийся кузов-ковш; 3 — рама; 4 — шаровой поворотный круг; 5 консольная балка мототележки; 6 — фиксатор для разворота кузова.

- 7 -