- •4.1. Просторове та косе згинання. Основні відомості з теорії

- •Далі обчислюємо за формулою (5.2) гнучкість стійки

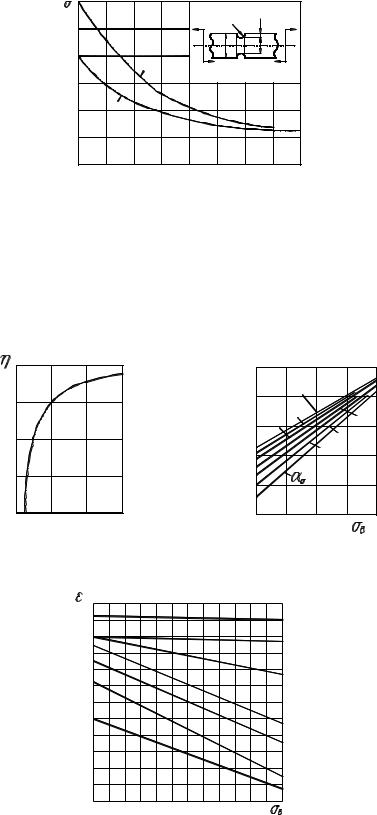

- •Рис. 6.3. Ефективний коефіцієнт концентрації напружень:

- •1 – при згинанні; 2 – при крученні

- •Рис. 6.15. Коефіцієнт якості поверхні при:

- •Далі визначимо

- •Таблиця 6.3

- •ДОДАТКИ

- •ДОДАТОК 1

- •Відповідальний за випуск В.В. Буланов

- •Редактор О.Ю. Цигіпова

K` |

|

|

|

|

|

|

|

r |

t |

|

|

|

|

|

|

|

D |

|

d |

2.0 |

|

1 |

|

|

|

|

|

t/r=1 |

|

|

|

|

|

|

1.5 |

2 |

|

|

|

|

|

|

|

|

1.0 |

|

|

|

r/d |

0 |

0.1 |

0.2 |

|

0.3 |

Рис. 6.12. Ефективний коефіцієнт концентрації напружень при: 1 – σ = 1000 МПа; 2 – σ = 500МПа

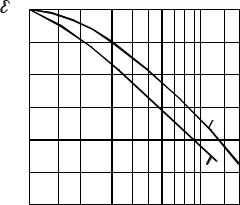

Вплив чистоти оброблення поверхні деталі на межу витривалості оцінюється в практичних розрахунках на витривалість коефіцієнтом якості поверхні εп . Для його визначення можна скористатися графіками, наведеними

на рис. 6.15.

1.00 |

|

|

|

0.75 |

|

|

|

0.50 |

|

|

|

0.250 |

1 |

2 |

t/r |

q |

|

|

|

0.8 |

1.8; 1.9; 2.0 |

|

|

|

|

|

|

|

1.7 |

|

1.5 |

0.6 |

1.6 |

|

|

1.4 |

|

||

|

|

||

|

|

|

|

0.4 |

|

1.3 |

|

|

|

|

|

0.2 |

|

=1.2 |

|

|

|

|

|

0 |

|

|

|

400 |

600 |

800 |

, МПа |

Рис. 6.13. Поправковий коефіцієнт на |

Рис. 6.14. Коефіцієнт чутливості матеріалу |

відношення t/r до рис. 6.12 напружень |

до концентрації |

п |

|

|

2 |

1.0 |

1 |

0.8 |

3 |

|

|

0.6 |

4 |

0.4 |

5 |

|

6

0.2 |

7 |

|

0300 500 700 900 1100 1300 , МПа

Рис. 6.15. Коефіцієнт якості поверхні при:

1 – шліфованій; 2 – полірованій; 3 – після чистової обробки; 4 – грубо обточеній; 5 – після прокатки; 6 – кородованій в прісній воді;

7 – кородованій в морський воді поверхні

150

Межа витривалості матеріалу в значній мірі залежить від абсолютних розмірів деталі. Зі збільшенням розмірів деталі межа витривалості матеріалу зменшується. Це враховується в практичних розрахунках на витривалість спеціальним коефіцієнтом εМ , що називається масштабним фактором. Його

значення можна визначити за графіками, наведеними на рис. 6.16.

м |

|

|

|

|

|

0.9 |

|

|

|

|

|

0.8 |

|

|

|

|

|

0.9 |

|

|

|

1 |

|

|

|

|

|

|

|

0.6 |

|

|

|

|

|

0.5 |

|

|

|

2 |

|

|

|

|

|

|

|

0.410 |

15 |

20 |

30 |

40 506070 80100150 |

d, мм |

Рис. 6.16. Масштабний фактор для: 1 – вуглецевих сталей; 2 – легованих сталей

Графіками, наведеними на рис. 6.15 і рис. 6.16, можна користуватися як при згинанні, так і при крученні.

Вплив усіх факторів, що знижують межу витривалості матеріалу, враховується загальним коефіцієнтом зниження межі витривалості при симетричному циклі

K |

σд |

= |

Kσ |

або K |

τд |

= |

Kτ |

. |

(6.13) |

εnεM |

|

||||||||

|

|

|

|

εnεM |

|

||||

Усі розрахунки на міцність при дії повторно-змінних напружень виконуються як перевірочні. Спочатку при знижених допустимих напруженнях визначають з умов міцності розміри поперечних перерізів елементів без урахування циклічної дії напружень. Потім визначають усі коефіцієнти зниження міцності при втомленості й обчислюють фактичний коефіцієнт запасу міцності n. Міцність вважається забезпеченою, якщо виконується умова міцності

n ≥[n], |

(6.14) |

де [n] – необхідний або нормативний коефіцієнт запасу міцності при втомленості. Він приймається в межах від 1,4 до 3.

Фактичний коефіцієнт запасу міцності при втомленості визначається в залежності від типу напруженого стану і асиметрії циклу за однієї з таких формул:

а) при лінійному напруженому стані і симетричному циклі

151

nσ = |

σ−1 |

; |

(6.15) |

|

Kσд σmax |

||||

|

|

|

б) при лінійному напруженому стані і асиметричному циклі

nσ = |

|

σ−1 |

– за втомленістю, |

(6.16) |

||

Kσд σα + ψσσc |

||||||

|

|

|

||||

n |

= |

σт |

– за текучістю, |

(6.17) |

||

|

||||||

σт |

|

σmax |

|

|

||

де ψσ = σ− 1 – коефіцієнт чутливості матеріалу до асиметрії циклу.

σв

При інших способах спрощення діаграми граничних напружень рекомендується приймати в залежності від σв значення коефіцієнтів ψσ і ψτ ,

що наведені нижче в табл. 6.1 [1].

Таблиця 6.1

σв, МПа |

ψσ |

ψτ |

350-550 |

0 |

0 |

520-750 |

0,05 |

0 |

700-1000 |

0,10 |

0,05 |

1000-1200 |

0,20 |

0,10 |

1200-1400 |

0,20 |

0,15 |

При σс <0 приймають ψσ =0.

При плоскому напруженому стані і асиметричному циклі зміни напружень коефіцієнт запасу міцності при втомленості визначається за формулою

n = |

nσnτ |

, |

(6.18) |

|

n2 |

+ n2 |

|||

|

σ |

τ |

|

|

де nσ і nτ – коефіцієнт запасу міцності при втомленості відповідно за

нормальними і дотичними напруженнями.

При синхронній зміні напружень σ і τ коефіцієнти nσ і nτ можна

визначити за формулами (6.15) – (6.17). Ці формули застосовують і при крученні, якщо в них замінити σ на τ.

152

6.2. Приклади розрахунків деталей машин на витривалість

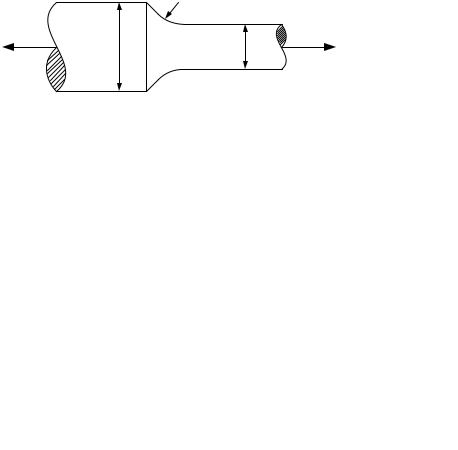

Приклад 6.1. Східчастий стержень (рис. 6.17) зі сталі 50Г2 (σв =750 МПа)

навантажений осьовою силою, що змінюється за симетричним циклом. Поверхня стержня шліфована. Визначити допустиме значення амплітуди осьової сили при [n]=2.

Рис. 6.17

За графіком на рис. 6.7 знаходимо ефективний коефіцієнт концентрації напруженьKσ ≈ 1,62 при r/d = 0,16 і σв = 750 МПа.

Коефіцієнти якості поверхні і масштабний фактор знаходимо за графіками на рис. 6.15 і рис. 6.16: εп =0,93 і εм =0,81.

Далі обчислюємо за формулою (6.13) загальний коефіцієнт зниження міцності при втомленості

K |

σд |

= |

Kσ |

= |

1,62 |

|

= 2,15 , |

|

0,93 0,81 |

||||||

|

|

εпεм |

|

||||

а за формулою (6.5) – межу витривалості при симетричному циклі при розтяганні-стисканні

σ−0 1 =0,28·σв = 0, 28 750 = 210 МПа.

Тепер, використовуючи формулу (6.15) і умову (6.14), одержимо

|

|

|

|

n = |

σ0 |

|

|

= |

|

σ0 |

|

|

≥ [n]. |

||

|

|

|

|

− 1 |

|

|

− 1 |

|

|

||||||

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

σ |

Kσд σmax |

|

|

Fmax |

|||||

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

Kσд A |

|

|

||

Звідси знаходимо |

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

σ0 |

πd 2 |

|

|

= 210 10 |

6 |

3,14 |

0,05 |

2 |

|

|

|||

|

|

|

|

|

|

|

|||||||||

F |

≤ |

− 1 4 |

|

|

|

|

= 95843H ≈ 95,8кН. |

||||||||

|

|

|

|

|

|

|

|

|

|||||||

max |

|

Kσд [n] |

|

4 2,15 2 |

|

|

|

|

|||||||

|

|

|

|

|

|

|

|||||||||

Приймаємо [Fmax]=95,8 кН.

Приклад 6.2. Перевірити міцність на втомленість сталевого стержня круглого поперечного перерізу (рис. 6.18, а), якщо в небезпечному перерізі

153