- •Производственный менеджмент Учебное пособие

- •Содержание

- •Введение

- •Тема 1 – Введение в производственный менеджмент

- •1.1 Сущность, цели, задачи, объект и предмет изучения производственного менеджмента

- •1.2 Производственный и операционный менеджмент

- •1.3 Краткий экскурс в историю развития производственного менеджмента

- •Тема 2 - Предприятие как производственная система и объект производственного менеджмента

- •2.1 Производственная система предприятия

- •2.2 Свойства производственных систем

- •2.3 Предприятие как объект производственного менеджмента

- •Тема 3 - Ресурсный состав производственной системы и технико-производственная база предприятия

- •3.1 Ресурсный состав производственной системы (пс)

- •3.2 Технико-производственная база предприятия

- •3.3 Производственная мощность и потенциал производственной системы

- •Тема 4 - Система управления производством

- •4.1 Сущность, цели, задачи и принципы управления производством

- •4.2 Субъекты и объекты системы управления предприятием

- •4.3 Процесс управления производством и его современные типы

- •Тема 5 - Планирование производства

- •5.1 Сущность и содержание производственного планирования

- •5.2 Виды планов производства и их краткое содержание

- •5.3 Стратегическое планирование на предприятии

- •5.4 Организация текущего планирования производства

- •Тема 6 -Продукт, его создание и технологическая подготовка производства

- •6.2 Процесс создания нового продукта

- •6.3 Технологическая подготовка производства

- •Тема 7 – Основы организации производственных процессов

- •7.4 Принципы рациональной организации производственных процессов

- •Тема 8 – Организация производственных процессов во времени

- •8.1 Производственный цикл

- •Тема 9 - Размещение предприятия и его подразделений

- •9.1 Стратегия размещения предприятия

- •9.2 Выбор местоположения предприятия

- •9.3 Методы выбора местоположения и разработка генерального плана предприятия

- •Тема 10 - Организация и обслуживание рабочих мест

- •10.1 Понятие и виды рабочих мест на предприятиях

- •10.2 Содержание процесса организации рабочих мест

- •10.3 Функции и принципы обслуживания рабочих мест

- •Тема 11 - Оперативное управление производством

- •11.1 Сущность и содержание оперативного управления

- •11.2 Оперативно-календарное планирование – основная функция оперативного управления

- •11.3 Диспетчеризация в системе оперативного управления

- •Тема 12 - Управление материальными ресурсами и производственными запасами предприятия

- •12.1 Цели и задачи управления материальными ресурсами предприятия

- •12.2 Факторы ресурсосбережения

- •12.3 Понятие, виды и назначение производственных запасов

- •12.4 Управление производственными запасами

- •12.5 Управление материально-техническим обеспечением производства

- •Тема 13 - Управление качеством3

- •13.1 Сущность и показатели качества продукции

- •13.2 Система управления качеством продукции

- •13.3 Концепция всеобщего менеджмента качества

- •13.4 Контроль качества продукции

- •Тема 14 - Управление сбытом продукции

- •14.1 Сущность и содержание сбытовой деятельности

- •14.3 Организация управления сбыта

- •Тема 15 - Управление ремонтом и техническим обслуживанием оборудования

- •15.1 Назначение и содержание системы технического обслуживания и ремонта

- •15.2 Организация и управление техническим обслуживанием и ремонтом

- •Тема 16 - Управление энергетическим хозяйством предприятия

- •16.1 Назначение, состав и задачи энергетического хозяйства

- •16.2 Организация и управление энергоснабжением

- •16.3 Планирование, учёт и анализ энергопотребления

- •Тема 17 - Управление транспортным обслуживанием производства

- •17.1 Назначение, задачи и состав транспортного хозяйства предприятия

- •17.2 Организация и управление транспортным обслуживанием

- •Тема 18 - Управление инструментальным хозяйством предприятия

- •18.1 Назначение и состав инструментального хозяйства

- •18.2 Организация инструментального хозяйства

- •18.3 Управление инструментальным хозяйством

- •Список использованных источников

Тема 8 – Организация производственных процессов во времени

8.1 Производственный цикл

Рациональная организация производственного процесса во времени означает согласование во времени всех его частей. Целью такого согласования является оптимизация длительности производственного цикла изготовления каждой единицы или партии продукции, обеспечивающая при этом наиболее эффективное использование рабочего времени, труда и всех других видов производственных ресурсов.

Производственным циклом изготовления машины, узла или отдельной детали называется календарный период времени от момента запуска того предмета труда в производственный процесс до сдачи (приемки) готового продукта включительно. Сокращение этого цикла дает возможность каждому производственному подразделению и рабочему выполнить производственное задание с меньшим объемом затрат незавершенного производства, повышать темпы выпуска продукции, улучшать использование основных и оборотных средств, увеличивать фондоотдачу, в конечном итоге, повышать эффективность производства. На практике используется понятие «длительность производственного цикла».

Различают производственные циклы изделия в целом, сборочных единиц и отдельных деталей; циклы выполнения отдельных операций.

Производственный цикл состоит из двух частей: из рабочего периода, т.е. периода, в течение которого предмет труда находится непосредственно в процессе изготовления, и из времени перерывов в этом процессе.

Рабочий период включает время выполнения технологических и других операций (контрольные, транспортные и т.п. операции).

Перерывы подразделяются на естественные процессы (сушка, нормализация после термообработки и другие операции, протекающие без участия человека), организационные перерывы (ожидание освобождения рабочего места, время поставки комплектующих изделий и.т.п.), регламентированные перерывы (обед, пересмена и т.п.). Типичная структура производственного цикла представлена на рисунке 12.

Структура производственного цикла в различных отраслях производства и на различных предприятиях неодинакова. Она определяется характером производимой продукции, технологическим процессом, уровнем техники, технологии и организации производства. Основная задача менеджмента состоит в том, чтобы наиболее рационально использовать время и сократить длительность производственного цикла. Решение этой задачи достигается путем совершенствования технического, технологического и организационного обеспечения процессов.

Осуществление производственных процессов, а следовательно и длительность цикла, во многом зависит от методов их выполнения. Различают три основных способа организации производственных процессов во времени: последовательный, параллельный, параллельно-последовательный. Они отражают три основных вида календарного сочетания операций во времени.

Транспортные

операции (Ттр)

Рисунок 12 – Структура производственного цикла

Партией деталей называется количество односменных деталей, одновременно запускаемых в производство, обрабатываемых с одной наладки оборудования.

Серия машин – количество одинаковых машин, одновременно запускаемых в сборку.

Для графоаксиметрического исследования и сравнительной оценки этих способов организации производственных процессов (на примере простого процесса) целесообразно установить несколько допущений позволяющих освободиться от некоторых не так уж принципиальных факторов:

- на каждом рабочем месте работает один рабочий;

- на каждом рабочем месте обрабатывается только одна деталь на одной операции, одним инструментом;

- после окончания предыдущей операции деталь передается на следующую операцию, которая начинается сразу без наладки оборудования (станка и т.п.).

Графоаналитическое исследование организации простого производственного процесса во времени для большей наглядности проведем на конкретных примерах при следующих исходных данных: количество обрабатываемых деталей (n)=3, технолого-нормированные данные приведены в таблице 3.

Таблица 3 – Технолого-нормировочные данные операций

-

Номер операций

Наименование операций

Трудоемкость (ti) операций, ед. времени

1

Токарная

2,0

2

Сверлильная

1,0

3

Фрезерная

3,0

4

Отрезная

1,0

5

Шлифовальная

2,0

∑

Итого

9,0

Суммарная трудоемкость изготовления одной детали по m операциям равна

m

Т=∑ ti , а по n-детали T=nt (1)

i=1

При последовательном виде движения производственный заказ (одна деталь, партия деталей, серия машин) в процессе их производства переходит с предыдущей операции на каждую последующую только после окончания обработки (сборки) всех деталей данной партии (серии машин). См. Рисунок 13.

Условные обозначения:

- 1 деталь

- 1 деталь

- 2 деталь

- 2 деталь

- 3 деталь

|

№ операций |

Время (Тп) | ||||||||||||||||||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

18 |

19 |

20 |

21 |

22 |

23 |

24 |

25 |

26 |

27 | |

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рисунок 13 – График последовательного способа организации процесса

Характерные признаки последовательного движения деталей по операциям процесса:

- детали с операции на операцию передаются только целиком (партией) после завершения каждой предыдущей операции;

- в любой момент времени обрабатывается только одна деталь на данной операции;

- на каждой операции рабочий и оборудование работают непрерывно в рамках данного производственного процесса;

- длительность производственного цикла определяется как:

m

Т=n ∑ ti =nt (2)

i=1

При параллельном виде движения обработка (сборка) каждой детали (машины) на каждой последующей операции начинается немедленно после окончания предыдущей операции независимо от того, что обработка (сборка) других деталей (машин) в партии (серии) на данной операции не окончена. Такой способ организации движения предметов труда позволяет значительно сократить длительность производственного цикла (Рисунок 14).

Характерные признаки параллельного вида организации производственного процесса:

- детали с операции на операцию передаются поштучно, по мере завершения предыдущей операции, а обработка на последующей операции (при принятых допущениях) осуществляется без перерыва;

- завершение предыдущей операции и обработка на последующей операции осуществляется без перерыва;

- в производственном процессе в любой момент времени в обработке находятся несколько экземпляров деталей;

- на каждой операции рабочий и оборудование работают прерывно (за исключением самой большей трудоемкости), но каждая деталь по всем m операциям обрабатывается непрерывно;

- длительность производственного процесса по всей совокупности деталей определяется как:

Тпар=t+(n-1)tгл (3)

где tгл – самая большая по трудоемкости операция.

|

№ операций |

Время (Тпар) | ||||||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 | |

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рисунок 14 – График движения деталей по операциям в параллельном виде организации производственного процесса

Параллельно - последовательный вид движения предметов труда по операциям процесса характеризуется тем, что обработка деталей (сборка машин) данной партии (серии) на каждой последующей операции начинается раньше, чем полностью заканчивается обработка всей партии деталей (сборка машин) на каждой предыдущей операции. Детали передаются с одной операции на другую частями, транспортными (передаточными) партиями.

Применение параллельно – последовательного вида движения экономически целесообразно в случаях изготовления трудоемких деталей, когда длительность операций процесса значительно колеблется. Уменьшение длительности процесса, в этом случае, обеспечивается реализацией двуединого правила построения графика его организации:

а) если предыдущая операция по трудоемкости меньше последующей, то обработка детали по этой последующей операции начинается с последнего экземпляра детали на предыдущей операции с развитием графика на последующей операции влево;

б) если последующая операция по трудоемкости больше предыдущей, то построение графика процесса для этой последующей операции начинается с первого экземпляра детали на предыдущей операции с развитием графика процесса на этой последующей операции вправо (см. Рисунок 15).

|

№ операций |

Время (Тпар) | ||||||||||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

18 |

19 | |

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рисунок 15 – График движения деталей по операциям в параллельно-последовательном способе организации производственного процесса

Характерные признаки параллельно-последовательного движения деталей по операциям производственного процесса:

- детали передаются с операции на операцию как поштучно, так и частями партии, размер которых определяется условием обеспечения непрерывной работы рабочего и оборудования на последующих операциях;

- в общем процессе в обработке может находится как одна деталь на одной операции, так и несколько деталей на разных операциях, т.е. параллельность имеет место в ограниченных рамках.

Наименьшая длительность процесса при параллельно-последовательном виде определяется выражением:

Тnn=t+(n-1)( ∑tб - ∑ tм) (4)

где ∑tб – суммарная продолжительность всех больших операций;

∑ tм - суммарная продолжительность всех меньших операций.

Для определения длительности процесса при параллельно- последовательном способе все операции разделяются на три категории: большие, меньшие и промежуточные. Большей называется операция, которая по длительности больше двух смежных с ней, меньшей – меньше по длительности двух смежных с ней (при этом первая и последняя операции сравниваются только со второй и соответственно с предпоследней), промежуточной операцией будет большая одной, но меньшая другой двух смежных с ней.

Если две (или более) смежных операций равны по длительности, то при делении операций на указанные категории они рассматриваются как одна, т.е. одна из них (любая) относится к большим, меньшим или промежуточным, а остальные к промежуточным.

Организация сложных производственных процессов во времени включает в себя элементы организации простых процессов изготовления заготовок и деталей, процессы сборки отдельных сборочных единиц, агрегатов, машины в целом, а также операции отделки, регулировки, настройки, испытаний. Общая продолжительность комплекса скоординированных во времени частичных процессов представляет собой производственный цикл сложного процесса.

Основными факторами сокращения длительности производственных циклов являются:

упрощение схемы конструкции изделия;

упрощение и совершенствование технологических процессов изготовления изделия;

унификация и стандартизация основных частей изделия, его конструктивных элементов, элементов технологических процессов, оборудования, оснастки, организации производства;

углубление подетальной, функциональной и технологической специализации на основе унификации и увеличения программы выпуска изделий и его составных частей;

сокращение удельного веса механически обрабатываемых деталей;

анализ соблюдения принципов рациональной организации производственных процессов;

механизация и автоматизация учета времени, контрольных и транспортно-складских операции;

сокращение времени естественных процессов путем замены их соответствующими технологическими процессами;

сокращение межоперационных перерывов;

увеличение удельного веса технически обоснованных норм времени, норм обслуживания, норм расхода ресурсов.

Организация производственных процессов в пространстве

Основной целью организации производственных процессов в пространстве является их упорядочение и рациональное размещение по различным подразделениям предприятия. Иными словами, организация производственных процессов в пространстве состоит в построении определенной производственной структуры, производственной системы предприятия, под которой понимается состав ее производственных подразделений и формы их взаимодействия.

На формирование производственной структуры предприятия влияют такие факторы как размер производственной системы, конструктивно-технологические особенности изготовляемой продукции, условия и возможности кооперирования предприятия с другими организациями; масштаб производства; характер используемого производственного оборудования и условий его обслуживания; квалификационный состав работников и т.д.

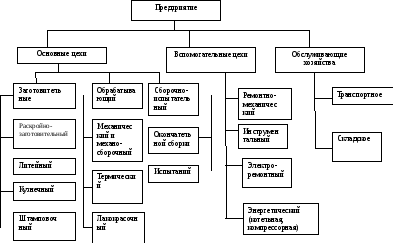

По признакам назначения объектов производства и характеру воздействия на предмет труда цехи (или другие производственные подразделения) предприятия делятся, как правило, на основные, обеспечивающие (вспомогательные) и обслуживающие.

К цехам основного производства, изготовляющим основную продукцию машиностроительного предприятия, относятся следующие цехи:

заготовительные (литейные, кузнечно-прессовые, кузнечно-штамповочные и.т.п.)

обрабатывающие (механические, термические, цехи металлопокрытий, окрасочные и т.п.)

сборочные (узловой и общей сборки с испытательной станцией, сварочно-сборочное).

К вспомогательным относятся инструментальные, ремонтные, модельные и другие цехи, задачами которых являются обеспечение основного производства инструментом, технологической оснасткой, а также осуществление ремонта оборудования, зданий и сооружений.

Обсуживающие подразделения (в различных предприятиях носят названия «цех», «служба», «хозяйство») не принимают непосредственного участия в производственном процессе и выполняют обслуживающие функции: транспортные, складские, хозяйственные и т.п.

В соответствии с принципами специализации производственная структура предприятий отличается значительным разнообразием. Наиболее распространены три подхода к ее формулированию: технологический (функциональный), предметный (целевой), и смешанный (предметно-функциональный).

По технологическому принципу формируются цехи для изготовления разнородной продукции при однородных технологических процессах и использованием однородного оборудования. В таких случаях участки или рабочие места специализируются на выполнении однородных технологических операций (цех механической обработки, термический, гальванический, сборочный, лакокрасочный, электромонтажный и т.п.).

Основными достоинствами этого принципа формирования производственной структуры предприятия являются:

- лучшие возможности для улучшения показателей использования оборудования;

- лучшие возможности специализации рабочих по техническому обслуживанию и ремонту оборудования;

- рациональное размещение специальных коммуникаций в цехе;

- упрощение внутрицехового планирования.

Однако этому подходу присущи и недостатки. Нарушается принцип прямоточности, поскольку каждый вид продукции проходит по многим цехам.

Усложняется межцеховое планирование.

Предметная структура имеет значительные преимущества, так как она упрощает и ограничивает формы производственной взаимосвязи между цехами, сокращает путь движения деталей, упрощает и удешевляет межцеховой и цеховой транспорт, уменьшает длительность производственного цикла, повышает ответственность работников за качество работ.

Смешанная структура характеризуется наличием на одном и том же машиностроительном предприятии основных цехов, организованных и по технологическому, и по предметному принципам. Например, на машиностроительных предприятиях массового производства заготовительные цехи (литейные, кузнечные, прессовые), как правило, организуются по технологическому принципу, а механосборочные – по предметному принципу.

На рисунке 15 приведена производственная структура характерная для большинства крупных машиностроительных предприятий мелкосерийного и серийного типа производства, отличающихся высоким уровнем комбинирования и низким уровнем предметной и технологической специализации. Производственные структуры предприятий (организаций, фирм и т.п.) других отраслей промышленности и народного хозяйства в целом значительно проще.

Основными элементами производственной структуры предприятия выступает цех, производственный участок, и рабочее место.

Цех – наиболее сложная система, входящая в производственную структуру, в которую входят в качестве подсистем производственные участки и ряд функциональных органов. В цехе возникают сложные взаимосвязи: он характеризуется достаточно сложной структурой и организацией с развитыми внутренними и внешними взаимосвязями.

Цех является основной структурной единицей крупного предприятия. Он наделяется определенной производственной и хозяйственной самостоятельностью, является обособленной в организационном, техническом и административном отношениях производственной единицей и выполняет закрепленные за ним производственные функции. Каждый цех получает от заводоуправления единое плановое задание, регламентирующее объем выполняемых работ, качественные показатели и предельные затраты на запланированный объем работ. В составе цехов могут выделяться участки.

Рисунок 15 - Примерная производственная структура машиностроительного предприятия с предметно-технологическим принципом построения цехов

Участок – производственное подразделение, объединяющее ряд рабочих мест, сгруппированных по определенным признакам, осуществляющее часть общего производственного процесса по изготовлению продукции или обслуживанию процесса производства.

На производственном участке, помимо основных и вспомогательных рабочих, имеется руководитель - мастер участка.

Производственные участки специализируются подетально и технологически. В первом случае рабочие места связаны между собой частичным производственным процессом по изготовлению определенной части готового продукта; во втором – по выполнению одинаковых операций.

Участки, связанные между собой постоянными технологическими связями, объединяются в цехи.

Первичным звеном пространственной организации является рабочее место.

Рабочим местом называется неделимое в организационном отношении (в данных конкретных условиях) звено производственного процесса, обслуживаемое одним или несколькими рабочими, предназначенное для выполнения определенной производственной или обслуживающей операции (или их группы), оснащенное соответствующим оборудованием и организационно-техническими средствами.

Рабочее место может быть простым и комплексным. Простое рабочее место характерно для производства дискретного типа, где один работник занят использованием конкретного оборудования. Простое рабочее место может быть одно- и многостаночным. В случае использования сложного оборудования и в отраслях с использованием аппаратных процессов рабочее место становится комплексным, так как обслуживается группой людей (бригадой) с определенным разграничением функций при выполнении процесса.

Рабочее место может быть стационарным и подвижным. Стационарное рабочее место расположено на закрепленной производственной площади, оснащенной соответствующим оборудованием, а предметы труда подаются к рабочему месту. Подвижное рабочее место передвигается с соответствующим оборудованием по мере обработки предметов труда.

В зависимости от особенностей выполняемых работ рабочие места подразделяются на специализированные и универсальные.

Типы производства

Ранее нами были рассмотрены отдельные элементы системы организации производственных процессов. Обобщающей характеристикой технических, организационных и экономических особенностей сочетания факторов и элементов организации производства, обусловленных его специализацией, объемом и постоянством номенклатуры изделий, а также способом движения изделий по рабочим местам, выступает тип производства. Иными словами тип производства служит классификационной характеристикой степени специализации технологического процесса и масштаба выпуска однородной продукции на предприятиях.

В зависимости от сочетания рассмотренных ранее форм организации производства и его элементов выделяют следующие типы производства: единичное, серийное, крупносерийное и массовое.

Тип производства, прежде всего, определяет уровень специализации рабочих мест. Он выражается рядом показателей, характеризующих конструктивно-технологические и организационно-плановые особенности продукции и производства. Наиболее полно характеризует организационные и экономические особенности, соответствующие конкретному типу производства, уровень специализации рабочих мест. Он определяется коэффициентом закрепления операций (Кз.о). Этот коэффициент показывает отношение числа различных технологических операций (Do), выполняемых или подлежащих выполнению подразделением (цехом, участком в течении месяца, к числу рабочих мест или к явочному числу рабочих подразделения (Sp):

Кз.о= Do\ Sp (5)

Как видно, Кз.о показывает среднее число деталеопераций, выполняемых на одном рабочем месте цеха (участка) в течении месяца. Он характеризует стабильность операций на рабочих местах производственной системы.

Значение величины Кз.о исследуемого производственного процесса на линии, участке, в цехе в сочетании с такими его важными признаками, как регулярность (повторяемость) и стабильность (непрерывность) операций на рабочих местах соответствующих подразделений, характеризует тип производства.

Различают три основных типа производства: массовое, серийное и единичное.

Массовый тип производства характеризуется непрерывным изготовлением ограниченной номенклатуры изделий на узкоспециализированных рабочих местах. Здесь имеет место постоянная загрузка рабочих мест выполнением одной операции, т.е. Кз.о= 1. В массовом производстве имеет место стабильность производственных условий на рабочих местах, что позволяет узко специализировать и оснащать их специальной высокопроизводительной оснасткой; устанавливать точные нормативы затрат; осуществлять тщательное техническое обслуживание оборудования.

Серийный тип производства обусловливается изготовлением ограниченной номенклатуры изделий партиями (сериями), повторяющимися через определенные промежутки времени. Он имеет и другие отличительные признаки.

Рабочие места серийного производства загружены выполнением нескольких деталеопераций. Область серийного производства начинается при

Кз.о≥2. Для серийного производства характерна относительная стабильность производственных условий на рабочих местах, определяемая важнейшим отличительным признаком этого типа – регулярной повторяемостью выпуска продукции сериями (партиями).

Нормативная и техническая базы здесь слабее, чем у массового типа. Преимущество этого типа производства состоит в возможности достаточно широко применять специализированную оснастку и инструменты. Различают три разновидности серийного производства:

крупносерийное, где Кз.о=2÷10

среднесерийное - Кз.о=11÷20

мелкосерийное - Кз.о=21÷40.

Единичный тип производства характеризуется изготовлением широкой номенклатуры изделий в единичных количествах, повторяющихся через неопределенные промежутки времени или вовсе не повторяющихся, на рабочих местах, не имеющих определенной специализации.

Отличительными признаками этого типа производства служат:

- выпуск продукции производится отдельными экземплярами и не повторяется;

- номенклатура деталей и операций, закрепленных за рабочими местами, очень широка - Кз.о≥40;

- производственные условия полностью нестабильны;

- преобладает универсальное оборудование и т.д.

Сравнительная характеристика различных типов производства представлена в таблице 4.

Таблица 4 – Сравнительная организационно-экономическая характеристика типов производства

|

Признаки |

Единичное производство |

Серийное производство |

Массовое производство

|

|

Номенклатура изделий |

Широкая |

Ограниченная (серия, партия) |

Узкая |

|

Объем выпуска изделий |

Отдельные экземпляры, малые серии |

Сравнительно большой |

Большой |

|

Повторяемость производственных процессов |

Отсутствует |

Периодическая |

Постоянная

|

|

Стабильность производственных условий |

Нестабильны |

Относительная |

Полная |

|

Дифференциация производственных процессов |

Низкая |

Средняя |

Высокая |

|

Количество операций на рабочем месте |

Много разных |

Периодически повторяющиеся |

Одна повторяющаяся |

|

Преобладающий способ организации производства |

Последовательный |

Параллельно-последовательный |

Параллельный |

|

Применяемое оборудование |

Универсальное |

Специальное и универсальное |

Специальное |

|

Ритмичность выпуска продукции |

Отсутствует |

Партионная, серийная |

Поштучная |

|

Квалификация рабочих |

Высокая |

Средняя |

Невысокая |

|

Уровень технико-экономических показателей |

Невысокий |

Средний |

Высокий |

|

Коэффициент закрепления операций (Кзо) |

40 и более |

2-40 |

1 |

Приведенные в таблице признаки и характеристики типов производства позволяют дать им определенную оценку, составить своего рода «паспорт» предприятия и его основных подразделений. При этом следует иметь в виду следующие принципиальные замечания.

Приведенная сравнительная характеристика типов производства относится в полной мере к отдельным производственным предприятиям. На каждом предприятии, в его цехах встречаются и сосуществуют все типы производственных процессов.

Тип производства цехов обычно устанавливается по совокупности организационно-экономических признаков и характеристик его ведущих участков, а предприятия – по типу производства ведущих выпускных цехов.

Контрольные вопросы:

В чем сущность организации производственного процесса во времени?

Что такое «производственный цикл»? Его виды?

Какова структура производственного цикла?

Охарактеризуйте последовательный способ организации производственного процесса во времени.

Охарактеризуйте параллельный способ осуществления операций в составе производственного процесса.

Дайте характеристику параллельно- последовательному методу организации производственного процесса.

Назовите основные факторы сокращения длительности производственного цикла.

В чем суть организации производственных процессов в пространстве?

Что такое «производственная структура предприятия»?

Каковы принципы формирования производственной структуры?

Охарактеризуйте основные элементы производственной структуры

Что означает «тип производства»?

Приведите характеристики массового типа производства

Сделайте характеристику серийного типа производства

Что представляет собой единичное производство, его характеристики?