- •1.Анализ исходных данных.

- •Определение типа производства.

- •1.2 Служебное назначение детали.

- •1.3 Материал детали и его свойства

- •1.4 Анализ технологичности конструкции детали.

- •2.Технико-экономические обоснования способа получения заготовки.

- •Вариант 1. Расчет себестоимости заготовок методом литья.

- •Вариант 2. Расчет себестоимости заготовок методом штамповки.

- •2.1. Выбор технологических баз.

- •3. Разработка технологического процесса.

- •3.1. Разработка маршрутного технологического процесса.

- •Технологический маршрутный процесс

- •4.Pасчет припусков на обработку размеров заготовки.

- •5. Расчет режимов резания и нормирование технологических операций.

- •Список литературы.

3. Разработка технологического процесса.

Разработка ТП ведётся под серийный тип производства. Основные признаки серийного типа производства применение станков разных типов; рабочие разной квалификации; работа проводится на настроенных станках; применяется разметка, специальные приспособления, номенклатура изделий ограниченна. Обработка заготовок производится партиями.

3.1. Разработка маршрутного технологического процесса.

При установлении общей последовательности обработки учитывают следующие положения:

1) каждая последующая операция должна уменьшать погрешности и улучшать качество поверхности;

2) в первую очередь следует обрабатывать поверхность, которая будет служить технологической базой для последующих операций;

3) поверхности, с которых снимается наибольший слой металла, следует обрабатывать вначале, что позволит своевременно обнаружить возможные внутренние дефекты заготовки;

4) обработка остальных поверхностей ведется в последовательности, обратной степени их точности: чем точнее должна быть поверхность, тем позже она обрабатывается.

Необходимо отметить, что последовательность операций, определенная в заводском технологическом процессе наиболее рациональна, так как сначала производятся операции, на которых создается чистовая технологическая база; в зависимости от требуемой точности одни поверхности проходят черновую, чистовую стадии, другие - чистовую, отделочную.

|

АО "Уральский завод Зенит" |

Технологический маршрутный процесс сборки и механической обработки корпуса нижнего подшипника ЕИАУ 365319 003 |

Изменения: 00 Дата: 28.02.2014 Стр 1 из 4 |

Технологический маршрутный процесс

сборки и механической обработки корпуса

нижнего подшипника ЕИАУ 365319 003

|

№ п/п |

Содержание |

Инструмент или доп. информация |

|

|

При выполнении механической обработки соблюдать правила безопасности согласно инструкциям №64,5,6,84. |

50-3960 резец токарный подрезной левый |

|

|

Контроль операций производить отделом технического контроля (ОТК) в процессе механической обработки. |

|

|

005 |

Заготовительная |

|

|

|

Отливка ЕИАУ 365319 003Л. Отливка

ТР1400 ( Изготовить

2 образца на растяжение по ГОСТ1497

L=55 из отливкиTP1400. Изготовление производить по техпроцессу механической обработки ОР 00 000 Изготовление 4 приварных ушек. |

|

|

|

|

|

|

010 |

Токарная |

|

|

|

1.Отрезать от отливки ТР 1400 заготовки L=52±1 мм – 4шт. |

|

|

|

2.Точить с перекреплением

наружную поверхность |

|

|

|

3.Зачистить переходы. |

Шкурка наждачная |

|

|

|

|

|

015 |

Слесарная |

|

|

|

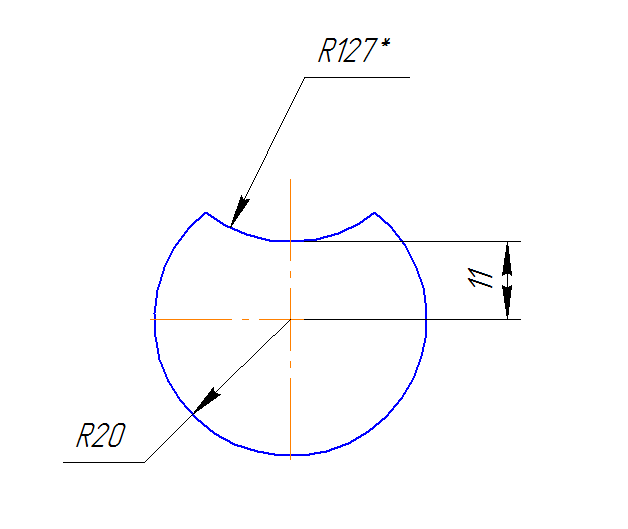

1.Разметить деталь согласно эскизу. Разметить осевую линию на торце детали.

|

|

|

|

2.Кернить разметку. |

|

|

|

|

|

|

020 |

Фрезерная |

|

|

|

Развернуть шпиндель для получения радиуса. |

|

|

|

Фрезеровать с перекреплением по разметке. |

|

|

|

|

|

|

025 |

Фрезерная |

|

|

|

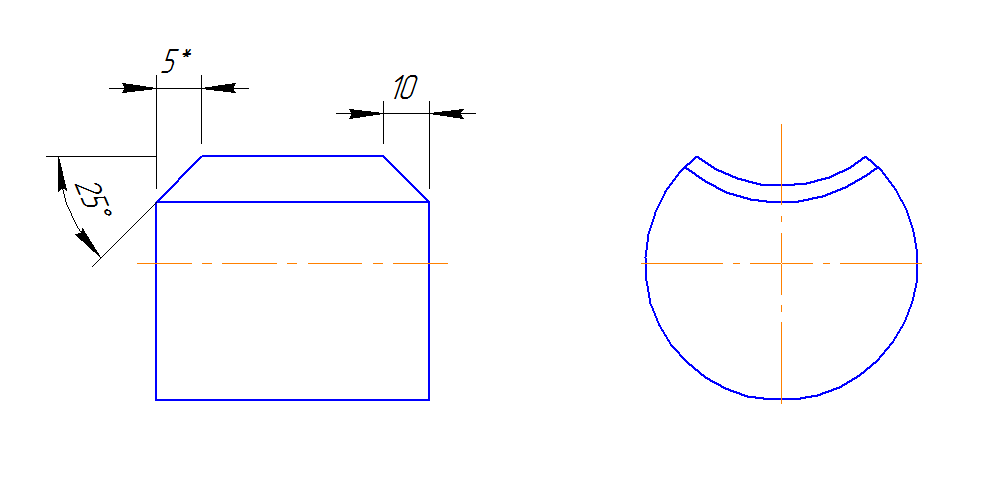

Фрезеровать фаски под сварку последовательно с перекреплением согласно эскизу.

*..размер 5 по контуру кроме размера 10. |

|

|

|

|

|

|

030 |

Слесарная |

|

|

|

1.Зачистить заусенцы и перепады после фрезерования. |

|

|

|

2.Разметить осевую линию на наружной поверхности по R20. |

|

|

|

3.Сборка корпуса нижнего подшипника с приварышем. |

|

|

|

|

|

|

035 |

Фрезерная |

|

|

|

Фрезеровать остатки прибылей и литников с отливки ЕИАУ 365319 003Л. |

|

|

|

|

|

|

040 |

Слесарная |

|

|

|

1.Разметить осевые

линии на |

На |

|

|

2.Снять

фаску на с˂25˚. |

|

|

|

|

|

|

045 |

Сборка |

|

|

|

1.Установить последовательно 4 ушка к корпусу нижнего подшипника, совместив осевые линии корпуса нижнего подшипника с осевыми линиями ушек. Подогнать ушки при установке. |

|

|

|

2.Закрепить под сварку. |

Струбцины цеховые |

|

|

|

|

|

050 |

Сварочная |

|

|

|

Прихватить и сварить установленные детали согласно тех.процессу на сварку. |

|

|

|

|

|

|

055 |

Слесарная |

|

|

|

Зачистить наплавы и брызги после сварки. |

|

|

|

|

|

|

060 |

Токарная |

|

|

|

Закрепить деталь

(База - |

|

|

|

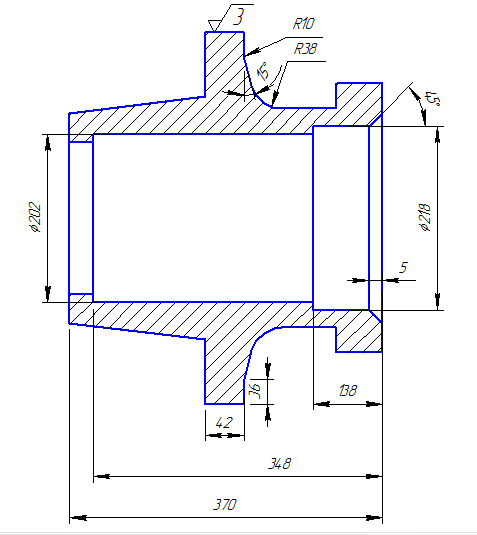

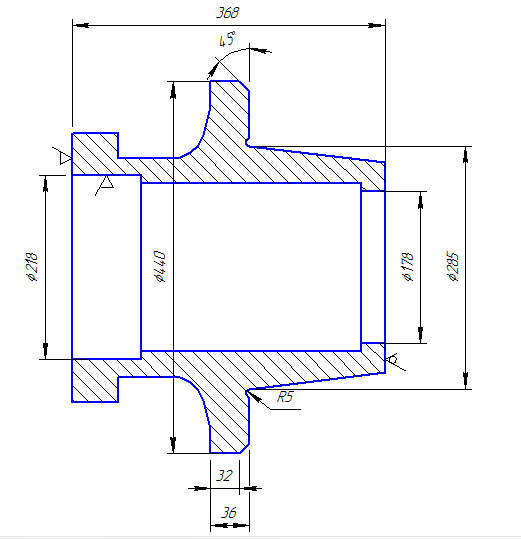

1.Подрезать торец в размер 370±0,7 (черт. размер 368). |

|

|

|

2.Подрезать торец

фланца |

|

|

|

3.Точить ˂15˚ с размера 36 (30+6 мм припуска) на торце фланца сопрягая с R38, выдерживаяR10. |

|

|

|

4.Расточить отв.

|

|

|

|

5.Расточить отв.

|

|

|

|

6.Расточить

фаску 5x45˚ на

|

|

|

065 |

Токарная |

|

|

|

Закрепить деталь

(База - |

|

|

|

1.Подрезать торец в размер 368±0,7. |

|

|

|

2.Расточить отв.

|

|

|

|

А. Поджать грибковым центром. |

|

|

|

3.Точить наружную

поверхность фланца до |

|

|

|

4.Подрезать торец

фланца |

|

|

|

5.Точить

R5 на фланце

|

|

|

|

6.Точить фаску 1x45

на |

|

|

|

|

|

|

070 |

Токарная |

|

|

|

Закрепить за |

|

|

|

1.Расточить

канавку *радиус инструмента. |

Резец ширина в=8 мм |

|

|

2.Расточить канавку

|

|

|

|

|

|

|

075 |

Токарная |

|

|

|

1.Расточить |

Допускается чистота 3,2 и на 1шт. дробь |

|

|

2.Расточить |

|

|

|

3.Расточить канавку

|

Резец ширина в=7.5H12 |

|

|

4.Расточить фаску 1x45˚. |

|

|

|

5.Подрезать торец

на фланце |

|

|

|

Допуски ⊥ - 0,05 мм; © - 0,03 мм; ↗ (0,05 мм) обеспечиваются тех.процессом. |

|

|

|

|

|

|

080 |

Токарная |

|

|

|

Закрепить за |

|

|

|

1.Расточить отв.

|

|

|

|

2.Точить фаску 2x45˚

на |

|

|

|

3.Расточить фаску

2x45˚ в отв. |

|

|

|

|

|

|

085 |

Слесарная |

|

|

|

1.Разместить две площадки с размерами 30 и ˂22˚30‘, выдерживая размер 144 (см. вид Б). |

|

|

|

2.Кернить разметку. |

|

|

|

3.Разметить и кернить

разметку центров 8 отв. |

|

|

|

|

|

|

090 |

Фрезерная |

|

|

|

Развернуть деталь на 22,5˚ относительно оси. Развернуть головку шпинделя на 45˚. Фрезеровать последовательно 2 площадки на R38 30x30 как чисто. |

|

|

|

|

|

|

095 |

Координатно-расточная |

|

|

|

1.Разметить центра

4-х отверстий под резьбу М16, выдерживая

размер |

|

|

|

2.Разметить центра

4-х отверстий |

|

|

|

3.Разметить центра

8 отверстий |

|

|

|

4.4 отв. |

|

|

|

|

|

|

100 |

Координатно-расточная |

|

|

|

1.Разместить центра двух отверстий на фрезерованных площадках, выдерживая ˂22,5˚ относительно оси фланца, выдерживая размер 144 мм. Допускается вместо размера 144 мм выполнить размер 154 мм, для пр.0300 зав.№2, остальное по чертежу. |

|

|

|

2.Кернить центра отверстий. |

|

|

|

|

|

|

105 |

Координатно-расточная |

|

|

|

1.Сверлить

последовательно 2 отверстия |

|

|

|

2.Сверлить

последовательно 2 отверстия |

Сверло |

|

|

3.Зенкеровать 2

отверстия |

Зенкер заточенный под ˂90˚. |

|

|

4.Зенкеровать 2 фаски

1x45˚

на |

|

|

|

5.Нарезать резьбу

М10x1 в двух отверстиях |

Метчик |

|

|

|

|

|

110 |

Фрезерно-расточная |

|

|

|

Фрезеровать 8 пазов по разметке, выдерживая размеры 32; R25 (см. сечение А-А). |

|

|

|

|

|

|

115 |

Координатно-расточная |

|

|

|

1.Сверлить 4 отверстия

|

|

|

|

2.Сверлить 4 отверстия

|

|

|

|

3.Сверлить 8 отверстий

|

|

|

|

А. Сверлить 4 отв.

|

|

|

|

4.Зенкеровать 2 фаски

2x45˚ в отверстиях |

|

|

|

5.Нарезать резьбу

М16x2 в 4-х отверстиях |

|

|

|

А. Нарезать резьбу

М16x1,5 в отверстие |

|

|

|

6.Зачистить

заусенцы в 4-х отверстиях в отв. |

|

|

|

|

|

|

120 |

Слесарная |

|

|

|

Зачистить заусенцы. |

Напильник |

|

|

|

|

|

125 |

Дробеструйная |

|

|

|

Дробеструить корпус нижнего подшипника, предварительно закрыв все рабочие поверхности корпуса. |

|

|

|

|

|

|

130 |

Малярная |

|

|

|

Произвести покрытие в соответствии с пунктом 4 чертежа. |

|