- •ОТ АВТОРА

- •ВВЕДЕНИЕ

- •Раздел I. ВАГОНЫ И ВАГОННОЕ ХОЗЯЙСТВО

- •Глава 1. Подвижной состав железных дорог

- •1.1. Общие требования к подвижному составу

- •1.2. Габариты на железнодорожном транспорте

- •1.3. Надежность подвижного состава

- •Глава 2. Общие сведения о вагонах

- •2.1. Назначение и классификация вагонов

- •2.2. Основные элементы вагонов

- •2.3. Технико-экономические характеристики вагонов

- •2.4. Пассажирский парк вагонов

- •2.5. Грузовой парк вагонов

- •2.6. Система нумерации подвижного состава

- •Глава 3. Колесные пары вагонов

- •3.1. Назначение и устройство колесных пар вагонов

- •3.2. Требования к содержанию колесных пар вагонов

- •3.3. Техническое обслуживание колесных пар вагонов

- •3.4. Неисправности колесных пар подвижного состава

- •Глава 4. Буксы и рессорное подвешивание вагонов

- •4.1. Назначение и типы букс вагонов

- •4.2. Буксы с подшипниками скольжения

- •4.3. Буксы с подшипниками качения (роликовыми подшипниками)

- •4.4. Рессорное подвешивание

- •Глава 5. Тележки вагонов

- •5.1. Назначение и классификация тележек вагонов

- •5.2. Тележки грузовых вагонов

- •5.3. Тележки пассажирских вагонов

- •5.4. Рамы вагонов

- •Глава 6. Автосцепные устройства

- •6.1. Автосцепное устройство

- •6.2. Требования, предъявляемые к устройствам автосцепки

- •Глава 7. Грузовые вагоны

- •7.1. Назначение кузовов вагонов

- •7.2. Изотермический подвижной состав

- •7.3. Вагоны промышленного транспорта

- •7.4. Контейнеры

- •Глава 8. Пассажирские вагоны

- •8.1. Кузова пассажирских вагонов

- •8.2. Отопление и водоснабжение пассажирских вагонов

- •8.3. Электрооборудование пассажирских вагонов

- •8.4. Система вентиляции пассажирских вагонов, их кондиционирование

- •Глава 9. Вагонное хозяйство

- •9.1. Основные сооружения и устройства вагонного хозяйства

- •9.3. Техническое обслуживание грузовых вагонов

- •Глава 10. Автотормоза

- •10.1. Назначение и классификация тормозов

- •10.2. Тормозное оборудование вагонов

- •10.3. Система тормозов. Виды тормозов

- •10.4. Полное и сокращенное опробование тормозов

- •10.5. Требования к тормозному оборудованию подвижного состава

- •Глава 11. Общие сведения о тяговом подвижном составе

- •11.1. Сравнение различных видов тяги

- •11.2. Классификация тягового подвижного состава

- •11.3. Основные требования к локомотивам и моторвагонному подвижному составу

- •11.4. Локомотивный парк

- •Глава 12. Электровозы

- •12.1. Общие сведения об электрическом подвижном составе

- •12.2. Механическая часть электроподвижного состава

- •12.3. Электрическое оборудование электровозов постоянного тока

- •12.4. Токоприемники

- •12.5. Особенности устройства электровозов переменного тока

- •12.6. Вспомогательные машины электровоза

- •12.7. Системы управления ЭПС

- •12.8. Электрические аппараты и приборы

- •12.9. Электропоезда

- •Глава 13. Тепловозы

- •13.1. Общие понятия об устройстве тепловоза

- •13.2. Основные технические характеристики тепловозов

- •13.3. Основы устройства дизеля, принцип его работы

- •13.4. Вспомогательное оборудование тепловоза

- •13.5. Передачи тепловозов

- •13.6. Электрические машины тепловоза

- •13.7. Электрические аппараты тепловоза

- •13.8. Экипажная часть тепловоза

- •13.9. Газотурбовозы, турбопоезда, дизель-поезда, автомотрисы, дрезины, мотовозы

- •Глава 14. Локомотивное хозяйство

- •14.1. Технические средства локомотивного хозяйства

- •14.2. Обслуживание локомотивов и организация их работы

- •14.3. Экипировка локомотивов

- •14.4. Система технического обслуживания и ремонта локомотивов

- •Раздел III. ЭЛЕКТРОСНАБЖЕНИЕ ЖЕЛЕЗНЫХ ДОРОГ

- •Глава 15. Общие сведения об электроснабжении электрифицированных железных дорог

- •15.1. Электрифицированные дороги России

- •15.2. Системы тока и напряжения контактной сети

- •15.3. Тяговая сеть

- •15.4. Эксплуатация устройств электроснабжения

- •Глава 16. Транспортно-складские комплексы

- •16.1. Назначение и техническое оснащение транспортно-складских комплексов

- •16.2. Назначение и классификация железнодорожных складов

- •16.3. Устройство крытых складов

- •16.5. Санитарно-технические устройства складов, их освещение и средства связи

- •16.8. Определение основных параметров складов

- •16.9. Определение длины погрузочно-выгрузочных фронтов

- •Глава 17. Тарно-упаковочные и штучные грузы

- •17.1. Характеристика тарно-упаковочных и штучных грузов

- •17.2. Общие понятия о транспортных пакетах

- •17.3. Средства и способы пакетирования

- •17.4. Комплексная механизация погрузочно-разгрузочных работ с тарно-упаковочными и штучными грузами

- •17.5. Автоматизированные склады и их оборудование

- •17.6. Пункты сортировки мелких отправок

- •Глава 18. Контейнеры

- •18.2. Техническое оснащение контейнерных пунктов, комплексная механизация и автоматизация переработки контейнеров

- •18.3. Определение вместимости и основных размеров контейнерной площадки

- •18.4. Пункты переработки крупнотоннажных контейнеров

- •Глава 19. Лесоматериалы

- •19.1. Характеристика и способы хранения лесных грузов

- •19.2. Перевозка лесоматериалов в пакетах

- •19.4. Требования техники безопасности и противопожарные мероприятия

- •Глава 20. Металлы и металлопродукция

- •20.1. Условия хранения металлов и металлоизделий

- •20.2. Схемы комплексной механизации

- •Глава 21. Грузы, перевозимые насыпью и навалом

- •21.1. Характеристика грузов

- •21.2. Склады для хранения грузов, перевозимых насыпью и навалом

- •21.3. Комплексная механизация погрузочно-разгрузочных работ с грузами, перевозимыми насыпью и навалом

- •21.5. Требования техники безопасности

- •Глава 22. Наливные грузы

- •22.1. Характеристика наливных грузов

- •22.2. Склады нефтепродуктов

- •22.3. Налив и слив груза

- •Глава 23. Зерновые (хлебные) грузы

- •23.1. Качественная характеристика грузов

- •23.2. Склады для хранения

- •23.3. Комплексная механизация погрузки и выгрузки зерна

- •Раздел V. СРЕДСТВА МЕХАНИЗАЦИИ

- •Глава 25. Простейшие механизмы и устройства

- •25.1. Средства малой механизации и простейшие приспособления

- •25.2. Грузоподъемные устройства

- •25.3. Механические тележки

- •Глава 26. Погрузчики

- •26.1. Классификация погрузчиков

- •26.2. Электропогрузчики

- •26.3. Автопогрузчики

- •26.4. Рабочее оборудование погрузчиков

- •26.5. Специальные вилочные погрузчики

- •26.6. Ковшовые погрузчики

- •Глава 27. Краны

- •27.1. Классификация кранов

- •27.2. Краны мостового типа

- •27.3. Стреловые краны

- •27.4. Кабельные краны

- •27.5. Устойчивость кранов

- •27.6. Грузозахватные приспособления к кранам

- •27.8. Подъемники

- •Глава 28. Машины и механизмы непрерывного действия

- •28.1. Назначение и классификация конвейеров

- •28.2. Ленточные конвейеры

- •28.3. Конвейеры с цепным тяговым органом

- •28.4. Винтовые и инерционные конвейеры

- •28.5. Элеваторы

- •28.6. Механические погрузчики непрерывного действия

- •28.7. Пневматические и гидравлические установки

- •Глава 29. Специальные вагоноразгрузочные машины и устройства

- •29.1. Вагоноопрокидыватели

- •29.2. Машины с подъемным элеватором для разгрузки полувагонов и платформ

- •29.3. Машины для очистки вагонов и рыхления смерзшихся грузов

- •Глава 30. Техническое обслуживание и ремонт погрузочно-разгрузочных машин

- •30.1. Технический надзор и содержание погрузочно-разгрузочных машин и устройств

- •30.2. Основные положения о планово-предупредительном техническом обслуживании и ремонте погрузочно-разгрузочных машин

- •Глава 31. Технико-экономическое сравнение вариантов механизации погрузочно-разгрузочных работ

- •31.1. Принципы сравнения вариантов

- •31.2. Капитальные вложения

- •31.3. Эксплуатационные расходы и себестоимость переработки грузов

- •ПРИЛОЖЕНИЕ

- •СПИСОК ЛИТЕРАТУРЫ

ду, под углом 30—45 °); tа — средняя продолжительность операций соднимавтомобилем(включаявремянаподъездкскладуиотъезд), ч; Qа — средняя загрузка нетто одного автомобиля, т; Т — продолжительность работы грузового двора, ч.

Длину фронта для одного автомобиля определяют по формулам: при установке машин вдоль склада

lф = lа + C′; |

(16.18) |

при установке машин перпендикулярно складу

lф = bа + C″, |

(16.19) |

где lа — длина автомобиля без прицепа или с прицепом (4,5—7 м); C′ — расстояние между последовательно стоящими машинами (4,2—4,4 м); bа— ширинаавтомобиля(2,0—2,6 м); C″— среднеерасстояние между рядом стоящими машинами 1,5 м.

Глава 17. Тарно-упаковочные и штучные грузы

17.1. Характеристика тарно-упаковочных и штучных грузов

Тарно-упаковочныеиштучныегрузыотличаютсябольшимразнооб- разиемтары, массы, размеров, конфигурацииотдельныхмест. Ониподвергаютсябольшомучислугрузовыхоперацийнапутитранспортирования от отправителя до получателя, что требует больших трудовых затрат. Тара, вкоторуюупаковываютэтигрузы, можетбытьжесткой, полужесткойилимягкой. Длясыпучихидругихгрузов, неподвергающихся деформациям, применяют мягкую тару (мешки, кули, сетки, тюки). Сетки, сплетенныеизнесколькихпроволокилиметаллическихлент, атакже издругого, подходящегодляэтойцелиувязочногоматериала, используют для упаковки грузов большого объема. Мягкая тара — наиболее дешевая и легкая. Полужесткой тарой считают коробки, решетки, корзиныидр. Жесткаятарапредохраняетгрузотдавленияизвне. Кнейотносятся: ящики, бочки, бидоныидр., способныевосприниматьдавлениена груз совсехсторон; открытые ящики, ящики состеклом, воспринимающиедавлениетольководномнаправлении.

Тарно-упаковочные и штучные грузы перевозят повагонными и мелкими отправками.

Правильное размещение их в вагонах и складах улучшает использование подвижного состава, сокращает его простой под гру-

295

зовымиоперациями, снижаетпотребностьвскладскойплощади, создает условия для рационального применения погрузочно-разгрузочных машиниповышенияпроизводительноститруда. Грузывскладахразмещают по указанию приемосдатчика груза и багажа, который, выбирая им место, учитываетихсвойства(особенности) испециализациюскладских помещений. Так, легкогорючие грузы (ткань, хлопок идр.) укладывают отдельно: прихранениинаплатформахихукрываютбрезентом.

Грузовые места обычно укладывают в ряды, стопы и штабеля. Стопа представляет собой правильной формы вертикальную ук- ладкуотдельныхтарно-упаковочныхмест, вкоторойкаждоеверхнее место совпадает с лежащим ниже. Рядом называют несколько стоп, уложенных одна к другой. Ширину ряда ограничивает размер одного места. Штабель — несколько рядов по ширине. Упакованные грузовые места, находящиеся в одном горизонтальном слое штабеля, называют ярусом. Грузы укладывают в штабеля непосредственно на полу складского помещения, на поддонах или стеллажах. В штабелях хранят, как правило, все тарные грузы (кипы, мешки, ящики, бочки и др.).

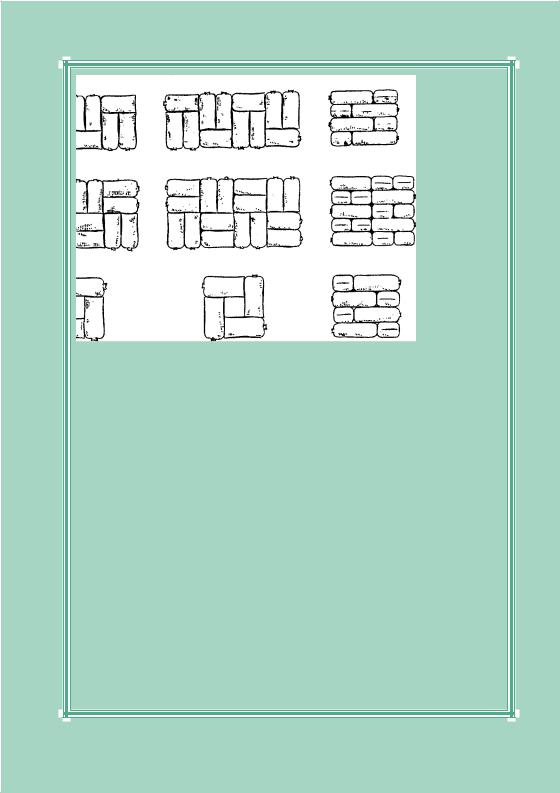

Мешки иногда укладывают в штабель так называемой обратной кладкой (рис. 17.1, а). Наиболее распространена укладка в перевязку (рис. 17.1, б), атакже вклетку(рис. 17.1, в). Чембольше мешковвходит в клетку, тем устойчивее штабель. Иногда мешки укладывают колодцем(рис. 17.1, г). Укладываямешок, необходимообращатьвниманиенато, чтобыегошвыилизавязкибылиобращенывнутрьштабеля, аненаружу. Этопредупреждаетпотеригрузаприразрывешвов или развязывании узлов.

Ящикиустанавливаютвштабельпреимущественнопрямойкладкойснебольшимуклономкегоцентру. Приправильнойформеящиковиихдостаточнойпрочностиэтообеспечиваетустойчивостьштабеля высотой до 10—15 ярусов. Бочки хранят в штабелях лежа или в вертикальном положении. В последнем случае устойчивость штабелю придают доски или брусья в нижних ярусах. Небольшие бочки укладывают в три-пять ярусов.

Дляхранениякип(хлопок, шерсть, тканиидр.) требуютсяскладские помещения с умеренной влажностью и температурой.

Хлопок укладывают в штабеля высотой четыре-пять ярусов, а тюки шерсти до семи ярусов. Между штабелями оставляют свободные проходы (проезды), необходимые для осмотра гру-

296

Рис. 17.1. Укладка грузов в мешках

зов, подсчета и нахождения мест и беспрепятственного подъезда средств механизации.

Правильная укладка пакетов в штабеля и рациональное размещение штабелей в складе значительно ускоряют погрузочноразгрузочные работы.

17.2. Общие понятия о транспортных пакетах

Транспортный пакет — это укрупненное грузовое место, сформированное из тарных и штучных грузов (ящиков, мешков, бочек, бревен, досок, кирпичей, труб, слитков и т. д.) с использованием различных пакетирующих средств, обеспечивающих в процессе перевозки сохранность грузов, возможность погрузки и выгрузки их с помощью механизмов, максимальное использование грузоподъемности и вместимости вагонов, безопасность движения поездов.

297

Пакетирование осуществляется силами и средствами отправителя до предъявления груза к перевозке. В пакет укладывают, как правило, однородныегрузыводинаковойупаковкеилибезнее, следующие в адрес одного получателя. Размеры пакетов должны применяться согласно требованиям стандартов.

Масса транспортного пакета, предъявляемого к перевозке в крытых и изотермических вагонах и в контейнерах, не должна превышать 1 т. При перевозке на открытом подвижном составе масса пакета должна соответствовать грузоподъемности погрузочно-разгру- зочных машин, имеющихся на станциях при выгрузке на местах общегопользования. Пакетированиюподлежатвсетарно-упаковочные грузы(вящиках, мешках, бочках, кулях, рулонахидр.), большаячасть лесных материалов (круглый лес, короткомерные лесоматериалы, доски, шпалы, тарная дощечка, паркет и др.), строительные материалы (кирпич, шифер, асбестоцементные и керамические трубы, стекло, керамическая плитка и др.), подавляющая часть черных и цветных металлов в чушках (чугун, цинк, свинец, бронза, алюминий и др.), различные запасные части, оборудование, механизмы, картофель и овощи, бутылки и другие массовые грузы.

17.3. Средства и способы пакетирования

Для формирования транспортных пакетов применяются поддоны, средства скрепления пакетов, пакетоформирующие машины и устройства.

Поддоны — средства пакетирования с площадью для груза, со стойкамиилибезних, приспособленныедлямеханизированногоперемещения при погрузочно-разгрузочных, транспортных и складских операциях. Предназначены для пакетирования тарно-штучных грузов, сыпучих материалов и изделий, сельскохозяйственной продукции и других грузов.

Стандартами установлены типы, основные параметры и размеры поддонов: плоских, ящичных и стоечных. Предусмотренные ГОСТразмерыподдоновсоставляютвплане800 ×1200, 1000 ×1200, 1200 × 1600 мм и 1200 × 1800 мм.

Наибольшеераспространениеполучилиплоскиеподдоны2ПО4 двухнастильный, четырехзаходныйсокнамивнижнемнастиле, грузоподъемностью 1 т, размером 800 × 1200 мм (ГОСТ 9557-87). Пос-

298

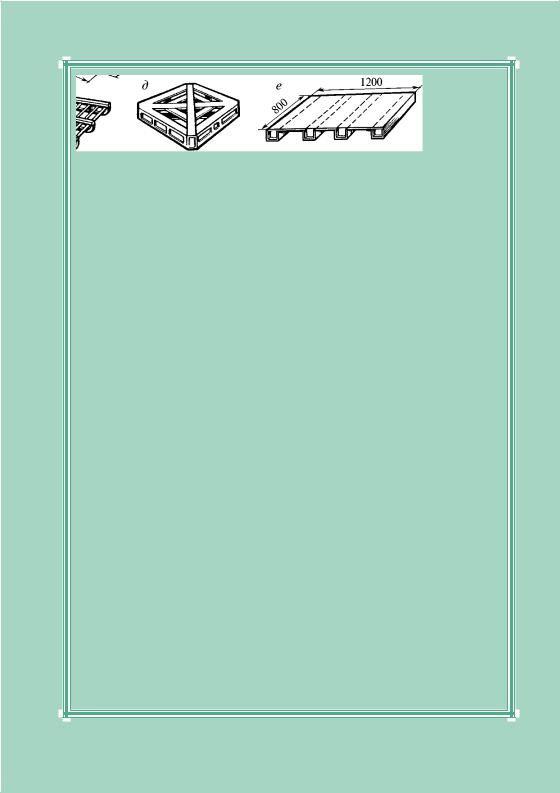

Рис. 17.2. Поддоны плоские:

а, б— деревянныеодноидвухнастильные; в, г— металлические; д— пластмассовые; е— изгофрированногокартона

ледний предназначен для обращения в пределах государств СНГ на всех видах транспорта.

Плоские поддоны могут быть деревянными, металлическими, из гофрированногокартона, пластмассовыми. Плоскийдеревянныйподдон(рис. 17.2) состоитиздвухнастиловишашек. Верхнийнастилслужитоснованиемдляукладкигруза, нижнийвыполняетфункциюопоры. Шашкиобразуютзазоры, которыедаютвозможностьподнимать поддон. Поддоны бывают двух-, четырех- и многозаходными.

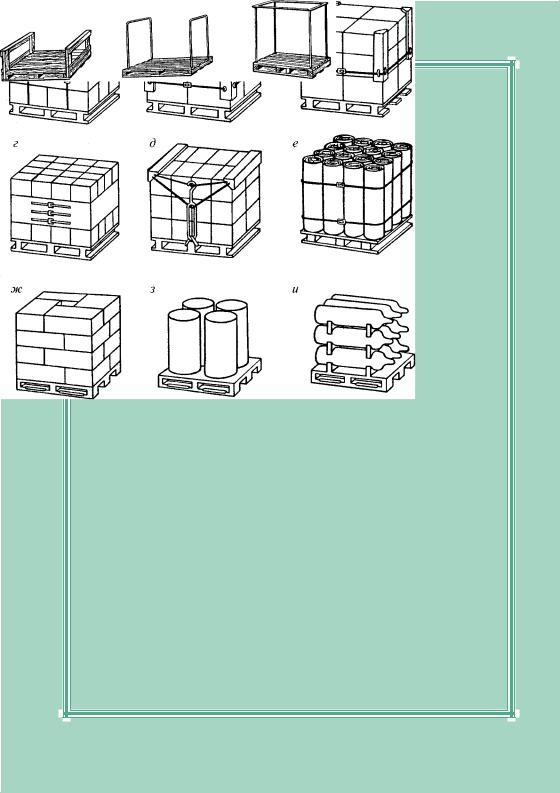

Грузы в пакетах можно укладывать блоками в виде стопок (рис. 17.3, а—д) или в перевязку с поворотом на 90° (рис. 17.3, ж). В последнем случае обеспечивается большая устойчивость пакета при транспортированиииперегрузке. Грузыцилиндрической формырасполагают на поддонах либо вертикально (рис. 17.3, е, з), либо горизонтальнососпециальнымипрокладкамимеждурядами(рис. 17.3, и).

Максимальная высота пакетов (включая высоту поддона) при одноярусной укладке пакетов в вагоне 1800 мм, при двухъярусной 1150 мм, при трехъярусной 770 мм.

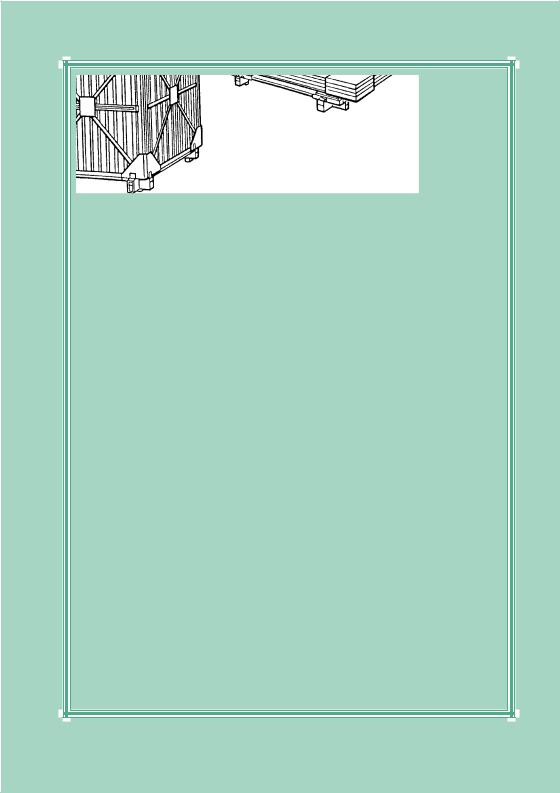

Стоечные и ящичные поддоны (рис. 17.4 и 17.5) отличаются от плоских наличием стоек и стенок. Их основанием служит стандартный плоский поддон или настил на ножках. Верхние части стоечных и ящичных поддонов оборудованы фиксирующими устройствами, которые позволяют устанавливать поддоны друг на друга в несколько ярусов в виде штабеля. Нагрузка от верхних ярусов поддонов передается на конструктивные элементы под-

299

320

донов нижних ярусов, минуя уложенные в них грузы. Стойки и стенки придают устойчивость уложенным в них грузам и обеспечивают их сохранность. Ящичные поддоны можно применять для

Рис. 17.4. Стоечные поддоны

300

Рис. 17.5. Решетчатый ящичный поддон: а — в сборном виде; б — сложенный

сыпучих, мелконавалочных материалов, картофеля, овощей, плодов и других грузов.

Все более широкое распространение получают специализированныеподдоны, предназначенныедлястроительногокирпича, огнеупорных материалов, рулонных, кровельных, длинномерных грузов и др.

Укрупненная грузовая единица, сформированная из длинномерныхгрузовсприменениемподдонов, кассет, производственнойтары, строп, обвязок, стяжек, сохраняющаяформувпроцессеобращенияи обеспечивающая возможность комплексной механизации погрузоч- но-разгрузочных работ и складских операций, называется пакетом длинномерных грузов. Укрупненная грузовая единица, состоящая из пакетов длинномерных грузов, скрепленных обвязочными средства-

ми, называется блок-пакетами длинномерных грузов.

В качестве средств скрепления пакетов применяются многооборотные средства пакетирования, применяемые для формирования пакетов, лесоматериалов, металлов, труб, строительных материалов и др. Большинство из них предназначено также для подъема и перемещения пакетов (несущие средства) и погрузки их на открытыйподвижнойсостав. Вкачествеодноразовыхсредствширокораспространены обвязочные ленты, изготовленные из металлов, тканей и синтетических материалов, склеивающие ленты, клей, проволока, пакетирующая (усадочная) пленка. Усадочная пленка, обыч-

301

нополиэтиленовая, охватываетнетолькопакетированныйгруз, но и сам поддон и имеет достаточную прочность. Сжимающее усилие пленки, равномерно распределенное по всем граням пакетируемогогруза, хорошоудерживаетотсмещениягруз, апрозрачностьпленкипозволяетнаблюдатьзаегосостояниемвовремяперегрузки, хранения и перевозки. Эта упаковка дает оптимальную защиту против дождя, грязи, пыли, позволяет хранить пакетированный груз наоткрытых площадках.

Машины для формирования и расформирования пакетов. Паке-

тирование грузов — это завершающий технологический процесс предприятий-отправителей груза, которые для формирования пакетов применяют пакетирующие машины. Предприятия-грузопо- лучатели используют пакеторасформировывающие машины.

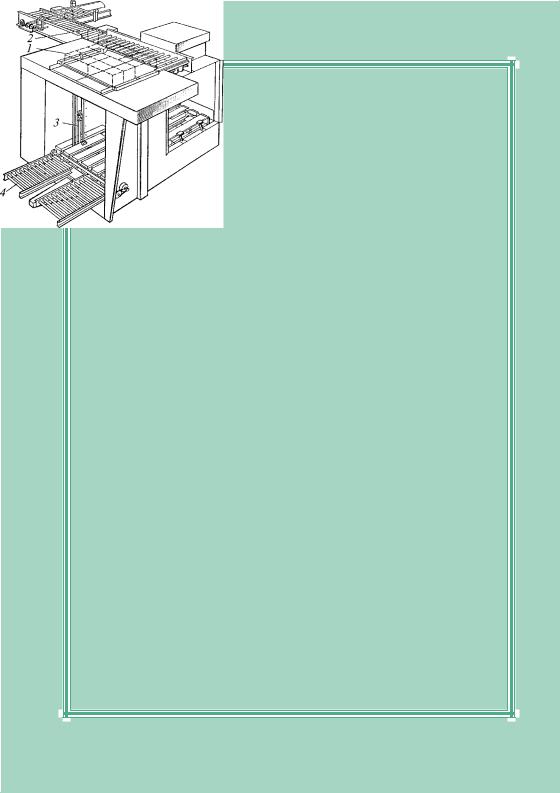

Пакетоформирующие машины применяют двух типов: верти-

кального пакетирования и горизонтального. В машинах вертикального пакетирования грузовые места подаются через специальные кассеты, которые образуют вертикальные стопки мест. При подаче стопок на поддон формируется пакет стандартных разме-

ров. В машинах горизонтального пакетирования пакет формиру-

ется послойно горизонтальными рядами. В одну из таких машин (рис. 17.6) ящики 1 поступают по гравитационному роликовомуконвейеру2, снабженному устройством, ограничивающим их подачу на поддон. Порожний поддон устанавливается на подъемный стол 3. При укладке каждого ряда он автоматически опускается, поэтому верхний ряд ящиков находитсянаопределенномуровне. Полностьюзагруженный поддон автоматически выдвигается из машины на кон-

Рис. 17.6. Автоматизированная |

вейер 4, с которого его сни- |

пакетоформирующая машина |

мают вилочным погрузчи- |

302

ком или другим подъемно-транспортным устройством. Затем на стол из штабеля подается другой порожний поддон, и цикл загрузки повторяется. Данные машины применяются на мукомольных предприятиях при формировании пакетов с грузом в тканевых мешках, а также на других предприятиях для комплектования пакетов из бумажных мешков с цементом, угольным порошком и другими сыпучими грузами.

Работа автоматической линии с машиной для горизонтального пакетирования мешков с сахаром и последующим обволакиванием пакета усадочной пленкой показана на рис. 17.7. Мешки поступают из цеха по двум ленточным конвейерам 1 в отсек формирующей машины, где установлены специальные захватные приспособления 2, укладывающие мешки вперевязку в пять ярусов. Затем пакеты по гравитационным роликовым конвейерам 3 и 4 проходят через отделение, где их упаковывают в усадочную пленку, и, подхваченные боковыми захватами 5, поступают в камеру 6, где под действием

Рис. 17.7. Схема автоматизированной пакетоформирующей линии

303

высокой температуры (до 200 °С) пленка садится и плотно скрепляет пакет. По ленточному конвейеру пакет из камеры поступает на машину 7, которая формирует более крупные грузовые единицы и по двум конвейерам 8 подает на площадки-эскалаторы 9 и далее в крупнотоннажные контейнеры 10, находящиеся в торце конвейерныхлиний. Эскалаторыоборудованыспециальнымицепнымиконвейерами, которые вдвигаются в контейнер через открытую торцевуюдверь. Всеэтоосуществляетсяавтоматическипозаданнойпрограмме. Производительность линии до 200 т/ч.

При вертикальном пакетировании ящики предварительно подбирают в вертикальные колонки. Очередной ящик подхватывают боковые захваты машины и поднимают на высоту, необходимую дляразмещенияподнимследующегоящика. Далееаналогичноподнимаются вверх уже два ящика и так продолжается до скомплектования полной вертикальной колонки. Привод механизмов пакетирующих машин бывает гидро- (ГМ), электро- (ЭМ) и пневмомеханический (ПМ), управление автоматическое или полуавтоматическое. В зависимости от технологических требований пакетирующие машины могут быть стационарными или передвижными.

Специальные поддоны. Для пакетирования тарно-штучных грузов сложной конфигурации с неровными малоустойчивыми опорными поверхностями используют специальные поддоны. Штучные грузы в таре и без тары, прочность или форма которых не допускает многоярусной укладки, перевозят пакетами, сформированными на стоечных поддонах. В ящичных поддонах перевозят главным образом штучные грузы без тары, крепление которых на плоских поддонах не обеспечивает сохранность формы пакета. В зависимости от рода груза и условий перевозки ящичные поддоны могут быть сплошными или решетчатыми, с крышкой или без нее. В стоечных и ящичных поддонах дополнительное крепление грузов не требуется.

Ящичные поддоны изготовляют цельными, разборными или складными, закрытыми или открытыми. Боковые ограждения их выполняют съемными илинесъемными; дляудобстваработыодну из боковых стенок делают съемной или отодвигающейся. Иногда поддоны снабжают роликами, обеспечивающими передвижение вручную или при помощи простейших средств механизации.

304