- •ОТ АВТОРА

- •ВВЕДЕНИЕ

- •Раздел I. ВАГОНЫ И ВАГОННОЕ ХОЗЯЙСТВО

- •Глава 1. Подвижной состав железных дорог

- •1.1. Общие требования к подвижному составу

- •1.2. Габариты на железнодорожном транспорте

- •1.3. Надежность подвижного состава

- •Глава 2. Общие сведения о вагонах

- •2.1. Назначение и классификация вагонов

- •2.2. Основные элементы вагонов

- •2.3. Технико-экономические характеристики вагонов

- •2.4. Пассажирский парк вагонов

- •2.5. Грузовой парк вагонов

- •2.6. Система нумерации подвижного состава

- •Глава 3. Колесные пары вагонов

- •3.1. Назначение и устройство колесных пар вагонов

- •3.2. Требования к содержанию колесных пар вагонов

- •3.3. Техническое обслуживание колесных пар вагонов

- •3.4. Неисправности колесных пар подвижного состава

- •Глава 4. Буксы и рессорное подвешивание вагонов

- •4.1. Назначение и типы букс вагонов

- •4.2. Буксы с подшипниками скольжения

- •4.3. Буксы с подшипниками качения (роликовыми подшипниками)

- •4.4. Рессорное подвешивание

- •Глава 5. Тележки вагонов

- •5.1. Назначение и классификация тележек вагонов

- •5.2. Тележки грузовых вагонов

- •5.3. Тележки пассажирских вагонов

- •5.4. Рамы вагонов

- •Глава 6. Автосцепные устройства

- •6.1. Автосцепное устройство

- •6.2. Требования, предъявляемые к устройствам автосцепки

- •Глава 7. Грузовые вагоны

- •7.1. Назначение кузовов вагонов

- •7.2. Изотермический подвижной состав

- •7.3. Вагоны промышленного транспорта

- •7.4. Контейнеры

- •Глава 8. Пассажирские вагоны

- •8.1. Кузова пассажирских вагонов

- •8.2. Отопление и водоснабжение пассажирских вагонов

- •8.3. Электрооборудование пассажирских вагонов

- •8.4. Система вентиляции пассажирских вагонов, их кондиционирование

- •Глава 9. Вагонное хозяйство

- •9.1. Основные сооружения и устройства вагонного хозяйства

- •9.3. Техническое обслуживание грузовых вагонов

- •Глава 10. Автотормоза

- •10.1. Назначение и классификация тормозов

- •10.2. Тормозное оборудование вагонов

- •10.3. Система тормозов. Виды тормозов

- •10.4. Полное и сокращенное опробование тормозов

- •10.5. Требования к тормозному оборудованию подвижного состава

- •Глава 11. Общие сведения о тяговом подвижном составе

- •11.1. Сравнение различных видов тяги

- •11.2. Классификация тягового подвижного состава

- •11.3. Основные требования к локомотивам и моторвагонному подвижному составу

- •11.4. Локомотивный парк

- •Глава 12. Электровозы

- •12.1. Общие сведения об электрическом подвижном составе

- •12.2. Механическая часть электроподвижного состава

- •12.3. Электрическое оборудование электровозов постоянного тока

- •12.4. Токоприемники

- •12.5. Особенности устройства электровозов переменного тока

- •12.6. Вспомогательные машины электровоза

- •12.7. Системы управления ЭПС

- •12.8. Электрические аппараты и приборы

- •12.9. Электропоезда

- •Глава 13. Тепловозы

- •13.1. Общие понятия об устройстве тепловоза

- •13.2. Основные технические характеристики тепловозов

- •13.3. Основы устройства дизеля, принцип его работы

- •13.4. Вспомогательное оборудование тепловоза

- •13.5. Передачи тепловозов

- •13.6. Электрические машины тепловоза

- •13.7. Электрические аппараты тепловоза

- •13.8. Экипажная часть тепловоза

- •13.9. Газотурбовозы, турбопоезда, дизель-поезда, автомотрисы, дрезины, мотовозы

- •Глава 14. Локомотивное хозяйство

- •14.1. Технические средства локомотивного хозяйства

- •14.2. Обслуживание локомотивов и организация их работы

- •14.3. Экипировка локомотивов

- •14.4. Система технического обслуживания и ремонта локомотивов

- •Раздел III. ЭЛЕКТРОСНАБЖЕНИЕ ЖЕЛЕЗНЫХ ДОРОГ

- •Глава 15. Общие сведения об электроснабжении электрифицированных железных дорог

- •15.1. Электрифицированные дороги России

- •15.2. Системы тока и напряжения контактной сети

- •15.3. Тяговая сеть

- •15.4. Эксплуатация устройств электроснабжения

- •Глава 16. Транспортно-складские комплексы

- •16.1. Назначение и техническое оснащение транспортно-складских комплексов

- •16.2. Назначение и классификация железнодорожных складов

- •16.3. Устройство крытых складов

- •16.5. Санитарно-технические устройства складов, их освещение и средства связи

- •16.8. Определение основных параметров складов

- •16.9. Определение длины погрузочно-выгрузочных фронтов

- •Глава 17. Тарно-упаковочные и штучные грузы

- •17.1. Характеристика тарно-упаковочных и штучных грузов

- •17.2. Общие понятия о транспортных пакетах

- •17.3. Средства и способы пакетирования

- •17.4. Комплексная механизация погрузочно-разгрузочных работ с тарно-упаковочными и штучными грузами

- •17.5. Автоматизированные склады и их оборудование

- •17.6. Пункты сортировки мелких отправок

- •Глава 18. Контейнеры

- •18.2. Техническое оснащение контейнерных пунктов, комплексная механизация и автоматизация переработки контейнеров

- •18.3. Определение вместимости и основных размеров контейнерной площадки

- •18.4. Пункты переработки крупнотоннажных контейнеров

- •Глава 19. Лесоматериалы

- •19.1. Характеристика и способы хранения лесных грузов

- •19.2. Перевозка лесоматериалов в пакетах

- •19.4. Требования техники безопасности и противопожарные мероприятия

- •Глава 20. Металлы и металлопродукция

- •20.1. Условия хранения металлов и металлоизделий

- •20.2. Схемы комплексной механизации

- •Глава 21. Грузы, перевозимые насыпью и навалом

- •21.1. Характеристика грузов

- •21.2. Склады для хранения грузов, перевозимых насыпью и навалом

- •21.3. Комплексная механизация погрузочно-разгрузочных работ с грузами, перевозимыми насыпью и навалом

- •21.5. Требования техники безопасности

- •Глава 22. Наливные грузы

- •22.1. Характеристика наливных грузов

- •22.2. Склады нефтепродуктов

- •22.3. Налив и слив груза

- •Глава 23. Зерновые (хлебные) грузы

- •23.1. Качественная характеристика грузов

- •23.2. Склады для хранения

- •23.3. Комплексная механизация погрузки и выгрузки зерна

- •Раздел V. СРЕДСТВА МЕХАНИЗАЦИИ

- •Глава 25. Простейшие механизмы и устройства

- •25.1. Средства малой механизации и простейшие приспособления

- •25.2. Грузоподъемные устройства

- •25.3. Механические тележки

- •Глава 26. Погрузчики

- •26.1. Классификация погрузчиков

- •26.2. Электропогрузчики

- •26.3. Автопогрузчики

- •26.4. Рабочее оборудование погрузчиков

- •26.5. Специальные вилочные погрузчики

- •26.6. Ковшовые погрузчики

- •Глава 27. Краны

- •27.1. Классификация кранов

- •27.2. Краны мостового типа

- •27.3. Стреловые краны

- •27.4. Кабельные краны

- •27.5. Устойчивость кранов

- •27.6. Грузозахватные приспособления к кранам

- •27.8. Подъемники

- •Глава 28. Машины и механизмы непрерывного действия

- •28.1. Назначение и классификация конвейеров

- •28.2. Ленточные конвейеры

- •28.3. Конвейеры с цепным тяговым органом

- •28.4. Винтовые и инерционные конвейеры

- •28.5. Элеваторы

- •28.6. Механические погрузчики непрерывного действия

- •28.7. Пневматические и гидравлические установки

- •Глава 29. Специальные вагоноразгрузочные машины и устройства

- •29.1. Вагоноопрокидыватели

- •29.2. Машины с подъемным элеватором для разгрузки полувагонов и платформ

- •29.3. Машины для очистки вагонов и рыхления смерзшихся грузов

- •Глава 30. Техническое обслуживание и ремонт погрузочно-разгрузочных машин

- •30.1. Технический надзор и содержание погрузочно-разгрузочных машин и устройств

- •30.2. Основные положения о планово-предупредительном техническом обслуживании и ремонте погрузочно-разгрузочных машин

- •Глава 31. Технико-экономическое сравнение вариантов механизации погрузочно-разгрузочных работ

- •31.1. Принципы сравнения вариантов

- •31.2. Капитальные вложения

- •31.3. Эксплуатационные расходы и себестоимость переработки грузов

- •ПРИЛОЖЕНИЕ

- •СПИСОК ЛИТЕРАТУРЫ

Недопускаютсякпостановкевпоездаиследованиюснимивагоны,

укоторыхрессорыимеютхотябыоднуизследующихнеисправностей:

—излом хомута или листа рессоры или отсутствие хотя бы одной пружины;

—трещины хомута, листа рессоры или пружины;

—сдвиг или перекос эллиптической рессоры, листа эллиптической рессоры, планок и пружин рессорного комплекта;

—смыкание витков пружин; излом или трещина наконечника эллиптической рессоры;

—излом или трещина внадбуксовой пружине, серьге ипружине центрального люлечного подвешивания;

—проседание рессоры, вызывающее перекос кузова или удар частей рамы о ходовые части вагона и т. д.

Глава 5. Тележки вагонов

5.1. Назначение и классификация тележек вагонов

Тележки служат для обеспечения направления движения вагона по рельсовому пути, распределения и передачи всех нагрузок на путь, а также восприятия тяговых и тормозных сил, обеспечения необходимой плавности хода. Назначение тележек и их необходимыеходовыекачествадляобеспечениябезопасностидвижениядолжны учитывать: устойчивость против схода с рельсов, плавность привписываниивкривыеучасткипути, минимальнуювеличинувертикальных и горизонтальных динамических сил и ускорений при конструкционной скорости движения, требуемые показатели плавностиходавагона, гарантированнуюпрочностьинадежностьвэксплуатации.

В эксплуатации используется огромный и весьма разнообразный парктележек, имеющиймногочисленныеконструктивныеособенности. По назначению тележки бывают грузовые (для грузовых вагонов) и

пассажирские (для пассажирских вагонов). По числу колесных пар те-

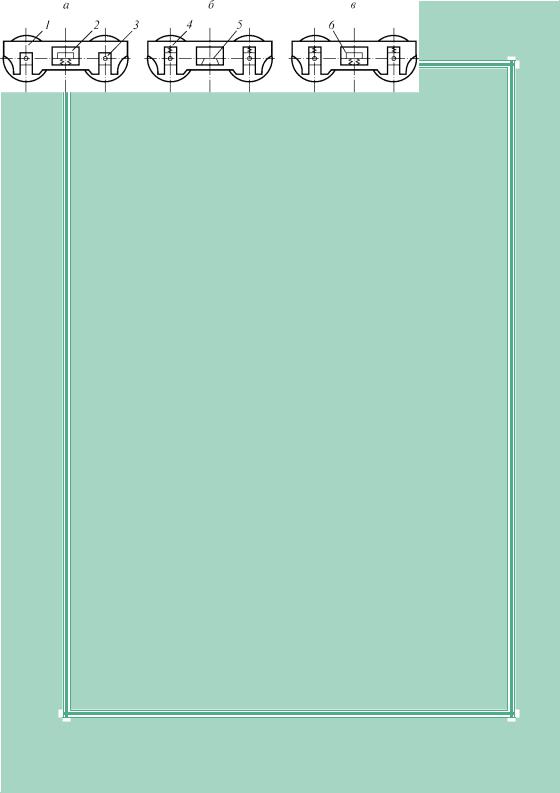

лежки подразделяют на двухосные, трех-, четырех- и многоосные. По системе подвешивания наиболее распространены тележки с

одинарным (рис. 5.1, а, б) и двойным (рис. 5.1, в) подвешиванием. Реже встречаются тележки с тройным и даже с четверным рессорным подвешиванием.

51

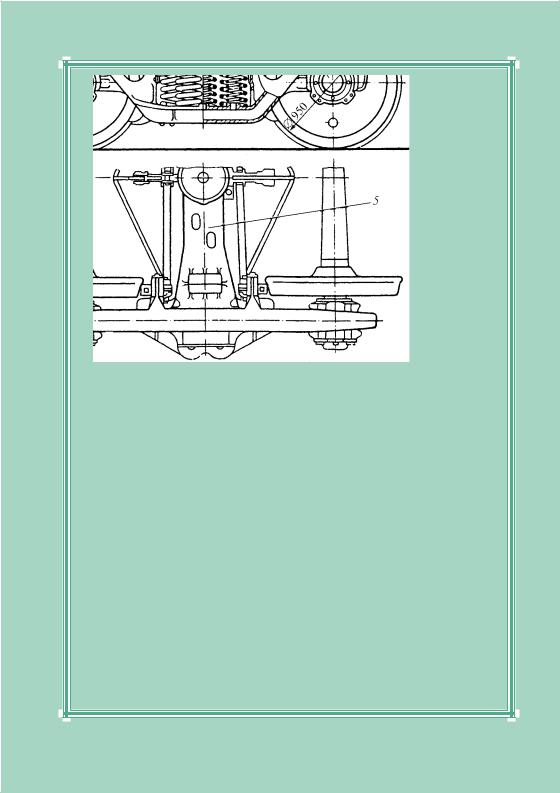

Рис. 5.3. Схемы рессорного подвешивания в тележках вагонов:

а— буксовое; б— центральное; в— люлечнос; г— безлюлечное: 1— буксовый узел; 2 — раматележки; 3 — надрессорная балка; 4 — люлька; 5 — шкворневая балка (связь); 6 — упругий элемент центрального подвешивания; 7 — упругий элемент буксового подвешивания

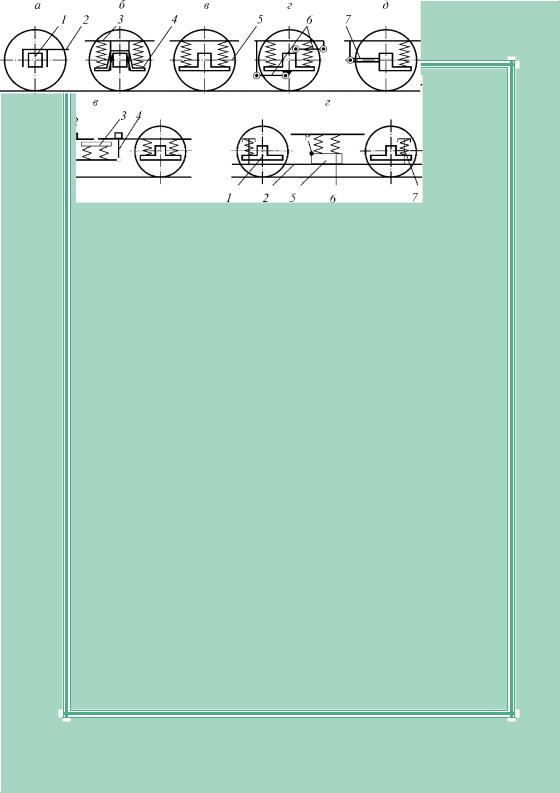

связью(рис. 5.4, в); споводково-бесчелюстнойсвязью(рис. 5.4, г); сры- чажно-бесчелюстнойсвязью(рис. 5.4, д).

Потехнологииизготовлениятележкибываютслитыми, штампованными или штампосварными боковыми рамами, надрессорными и соединительными балками или сварными рамами. Кроме того, тележки

Рис. 5.4. Способы связи рамы тележки с буксовыми узлами колесных пар: а — непосредственная без подрессоривания; б — упруго-челюстная балансирная; в — бесчелюстная; г — поводково-бесчелюстная; д — рычажно-бесчелюст- ная: 1 — буксовый узел; 2 — рама тележки; 3 — упругий элемент; 4 — балансир; 5 — букса-балансир; 6 — поводки; 7 — рычаг корпуса буксы

53

различаютпосистемевзаимодействияотдельныхэлементовсборочных единицидеталей, атакжедругимконструктивнымособенностям.

Основными технико-экономическими параметрами тележек вагоновявляются: собственнаямасса — тара; база— расстояниемеж-

ду центрами осей крайних колес (у двух- и трехосных тележек) и между серединами рессорных комплектов сочлененных тележек

(у четырехосной конструкции); тип и параметры рессорного подвешивания; высота от уровня головок рельсов до плоскости опорного узла тележки; рессорная база — расстояние между серединами упругих элементов, расположенных в продольном направлении; тип и конструкция тормоза; конструкционная скорость.

5.2. Тележки грузовых вагонов

Современные грузовые вагоны магистрального и промышленного транспорта имеют двух-, трех-, четырех- и многоосные тележки. Последниеиспользуютсявспециальныхвагонах-транспортерах большой грузоподъемности. В основном применяют двухосные тележки.

Тележка вагона обычно состоит из следующих частей: колесных пар, букс, рамы или боковин, объединяющих колесные пары, рессорного подвешивания, надрессорной балки с опорами (подпятником и скользунами), тормозного оборудования. Тележки грузовых вагонов выполняют с одинарным подвешиванием (обычно центральным).

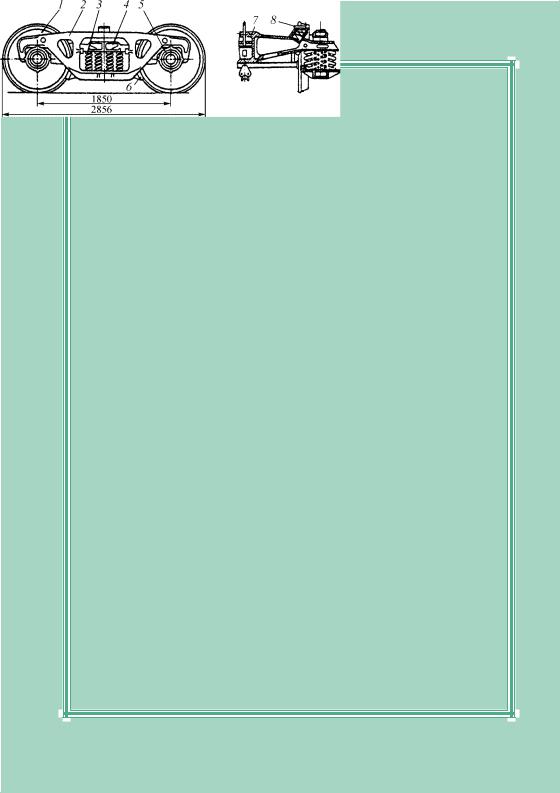

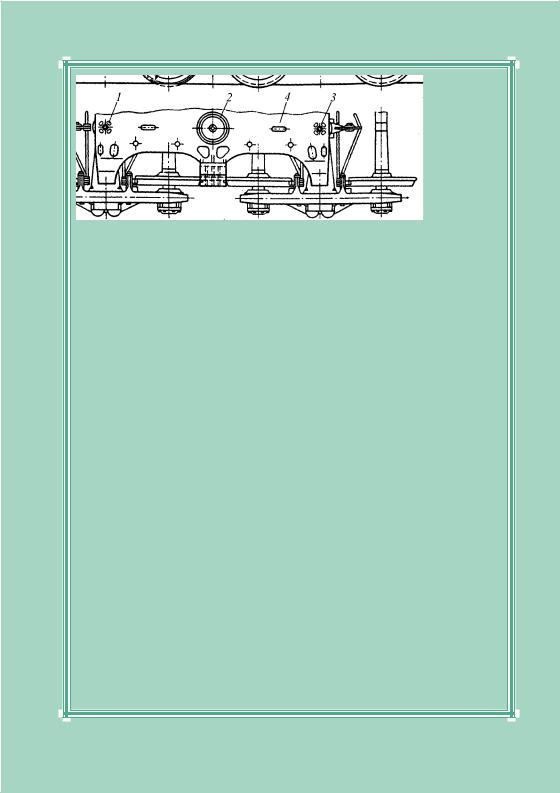

Тележка модели 18-100 (рис. 5.5), рассчитанная на конструкционную скорость движения 120 км/ч, предназначена для грузовых ваго- нов(тележкатипаЦНИИ-Х3-О— ЦНИИ— прежнееназвание ВНИИЖТ, разработавшего конструкцию, Х — первая буква фамилии автора — Ханина, 3 — третий вариант, О — облегченная по результатамисследованийМИИТ). Боковаярама1 еевыполненалитой. Всредней части тележки имеется проем, в котором размещают рессорный комплект, состоящий из нескольких двухрядных пружин 2 и клиновыхфрикционныхгасителейколебаний3. Клиновыегасителиколебаний устанавливают в гнездах надрессорной балки 5, вертикальными гранями они соприкасаются со сменными фрикционными планками, укрепленныминаколонкахбоковин. Поконцамбоковинимеютсяпроемыдлябукс4. Рессорноеподвешиваниесостоитиздвухкомплектов, каждый из которых имеет пять, шесть или семь двухрядных цилинд-

54

Рис. 5.5. Тележка ЦНИИ-Х3-О (модель 18-100)

рических пружин и два фрикционных клиновых гасителя колебаний. Пять пружин устанавливают в тележки грузовых вагонов грузоподъемностью до 50 т, шесть —до 60 т и 7 — более 60 т.

Тележкамодели18-115 (рис. 5.6), используемаявспециализированных грузовых вагонах, обращающихся со скоростями до 140 км/ч, имеет улучшенные динамические качества.

Одной из ее конструктивных особенностей является использование более совершенной схемы опирания кузова — часть нагрузки передается на подпятник 7, а часть — через упруго-фрикцион- ныескользуны8 (рис. 5.6). Применяемаяконструкцияупруго-фрик- ционных скользунов обеспечивает снижение действующих нагрузок на шкворневые узлы вагона, повышение плавности хода ваго-

55

Рис. 5.6. Тележка модели 18-115:

1 — колеснаяпара; 2 — боковаярама; 3 — рессорныйкомплект; 4 — надрессорная балка; 5 — буксовый узел; 6 — тормозная колодка; 7 — плоскость подпятника; 8 — упруго-фрикционный скользун

на и уменьшение динамических нагрузок, возникающих при вилянии тележки во время движения. В конструкции буксового узла тележки модели 18-115 используется переменной толщины резиновая прокладка, которая фиксируется специальными буртами. Буксовыеузлыоснащеныцилиндрическими роликовымиподшипниками 5.

Рессорноеподвешиваниетележкимодели18-115 — центральное. Оно состоит из двух комплектов, устанавливаемых в средних проемах литых боковых рам и включающих в себя 7 тройных (двойных) пружин. В качестве гасителя колебаний использован усеченный фрикционный клин, наклонная площадка которого развернута под углом 60 ° к продольной оси тележки, что обеспечивает лучшую его связь с боковыми рамами, чем клин тележки 18-100.

Для грузовых вагонов с нагрузкой от колесной пары на рельсы

25 т разработаны усиленные двухосные тележки моделей 18-120 и 18-755. В их конструкции применены нетиповые колесные пары с усиленными осями, шейки которых имеют диаметр 140 мм. Поэтому буксовые узлы оборудованы цилиндрическими подшипниками сувеличеннымиразмерами. Боковыерамыусиленныхтележекопираются на буксы через резиновые прокладки.

В тележке модели 18-120 кузов вагона через пятник опирается на подпятник надрессорной балки, а в тележке 18-755, кроме того, — черезупруго-фрикционныескользуны. Литыебоковыерамыинадрессорные балки тележек усилены. По своим прочностным и ходо-

56

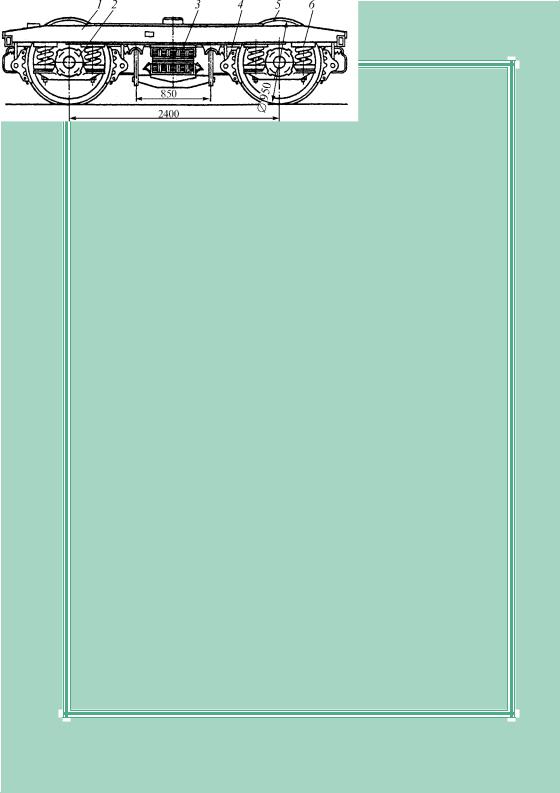

Рис. 5.7. Тележка типа КВЗ-И2:

1 — рама; 2 — буксовый узел; 3 — центральное люлечное подвешивание; 4 — тормозное оборудование; 5 — колесная пара; 6 — буксовое подвешивание

вым качествам тележки отвечают требованиям, обеспечивающим эксплуатацию со скоростями движения до 120 км/ч.

ТележкаКВЗ-И2 (рис. 5.7) предназначенадлярефрижераторных вагонов, эксплуатирующихся в поездах со скоростями 120 км/ч. Ее рама 1 опирается на буксовые узлы 2 колесных пар 5, проходя две ступени рессорного подвешивания (центральное 3 и буксовое 6). Тормозное оборудование 4 — с двухсторонним нажатием колодок. Рама сварена из двух продольных, двух средних и двух концевых поперечных, а также четырех вспомогательных продольных балок.

Буксовое рессорное подвешивание тележки КВЗ-И2 — центральное, люлечное, состоящее из двух эллиптических рессор системыГалахова, уложенныхнаштампованнуюподрессорнуюсвязь. Она опирается на подлюлечные балки, подвешенные шарнирно к раме. На эллиптических рессорах расположена надрессорная балка, накоторую через подпятник опирается кузоввагона. Дляобеспечения постоянства уровня автосцепки вагонов с различной массой кузова изготавливают тележки КВЗ-И2 четырех групп: I, II, III и IV. Тележки I и II групп подкатывают под кузова грузовых рефрижераторных вагонов, a III и IV, обладающие более жестким рессорным подвешиванием и большей высотой, чем тележки I и II групп, — под кузова вагонов с машинным отделением, имеющим повышенную массу.

Трехосные тележки. Разработаны для шестиосных вагонов и применяются в основном на путях промышленного транспорта.

57

|

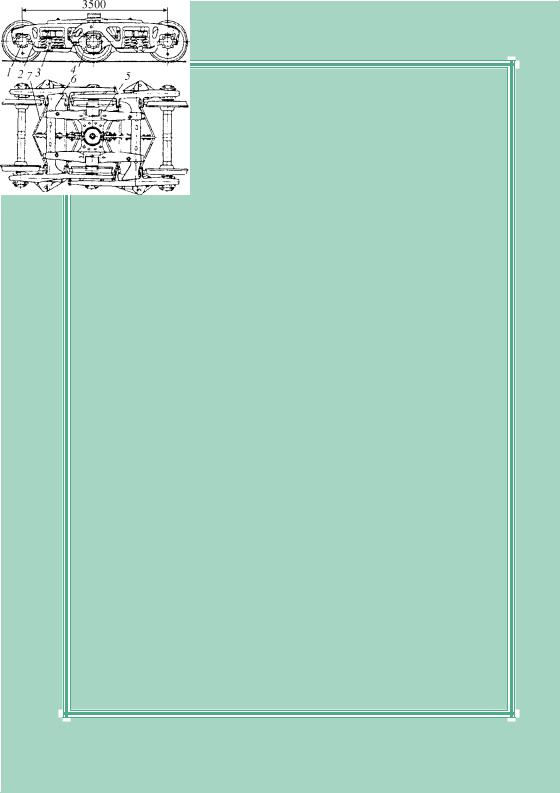

ТележкатипаУВЗ-9м(рис. 5.8) |

|

признана лучшей из трехосных |

|

конструкций(конструкцияУраль- |

|

ского вагоностроительного заво- |

|

да, девятый модернизированный |

|

вариант). В ней четыре литые бо- |

|

ковые рамы 2 своими крайними |

|

концами опираются непосред- |

|

ственно на роликовые буксы 1, а |

|

средними — через балансиры 4. |

|

Притакойконструкцииобщаяна- |

|

грузка, передаваемая от кузова на |

Рис. 5.8. Трехосная тележка типа |

тележку, распределяется поровну |

между тремя колесными парами |

|

УВЗ-9м |

типаРУ-950. Начетыререссорных |

|

комплекта 3 центрального подвешивания опираются две литые надрессорные балки 6, на которых размещена шкворневая балка 5, имеющая форму в виде Н-образной отливки. Исполнительная часть тормозного оборудования 7, подвешенного к боковым рамам, имеет двухстороннее нажатие тормозных колодок на среднюю и одностороннее нажатие на крайние колесные пары.

Каждый из четырех комплектов рессорного подвешивания состоитизчетырехдвухрядныхцилиндрическихпружиниодногопру- жинно-фрикционного гасителя колебаний. Пружины взаимозаменяемые с пружинами тележки модели 18-100.

Четырехосныетележкиприменяютсявбольшегрузныхвосьмиосных полувагонах и цистернах, а также транспортерах. Они состоят из двух типовыхдвухосныхтележек, объединенныхсоединительнойбалкой.

Тележкамодели18-101 (рис. 5.9) имеетдведвухосныетележкимодели 18-100, связанные между собой соединительной балкой 4, которая выполненаввиделитойилиштампосварнойконструкциивместеспятниками. Поконцамнижнейчастиеерасположеныпятники1 и3, скользуны, которымионаопираетсянаподпятники, искользунынадрессорной балки двухосных тележек. Сверху в средней части соединительной балки расположен подпятник 2 со шкворневым отверстием и скользуны. Центральный подпятник имеетдлинныйшкворень, акрайниепятникицентрируютсякороткимишкворнямисбуртомвсреднейчасти.

58

Рис. 5.9. Четырехосная тележка (модель 18-101)

Наиболее рациональная конструкция, по сравнению с литой, — штампосварной вариант соединительной балки (рис. 5.10) — состоит из двух штампованных элементов: верхнего 1 из листа толщиной 16 мм и нижнего 2 толщиной 20 мм, подкрепленных продольными 3 и поперечными 7 ребрами жесткости. Снизу по концам балки вварены крайние пятники 4, которыми она опирается на подпятники двухосных тележек, а сверху — центральный подпятник 8, посредством которого нагрузка от кузова передается на четырехосную тележку. К специальным крыльям 6 по концам балки снизу приварены крайние скользуны 5, которые располагаются над скользунами двухосных тележек. В средней части также на крыльях размещены центральные скользуны, над которыми

расположены скользуны |

Рис. 5.10. Штампосварнаясоединительная |

кузова вагона. |

балка |

59

Основные технические характеристики тележек грузовых вагонов приведены в табл. 5.1.

|

|

|

|

|

|

|

|

Таблица 5.1 |

|

|

Техническая характеристика тележек грузовых вагонов |

||||||||

|

|

|

|

|

|

|

|

|

|

|

Показатели |

|

Модели и типы тележек |

|

|

||||

|

18-100 |

18-115 |

18-755 |

18-102 |

18-101 |

|

КВЗ-И2 |

||

|

|

|

|

||||||

|

|

|

|

|

|

|

|

||

Масса тележки, кг |

4680 |

4700 |

5100 |

8600 |

12000 |

|

7800 |

||

База, м |

|

1,85 |

1,85 |

1,85 |

3,50 |

3,20 |

|

2,40 |

|

Допускаемая скорость, |

120 |

140 |

120 |

120 |

120 |

|

120 |

||

км/ч |

|

|

|

|

|

|

|

|

|

Гибкость рессорного |

0,125 |

0,173 |

0,116 |

0,148 |

0,075 |

|

0,144 |

||

подвешивания, м/МН |

|

|

|

|

|

|

|

||

Прогиб рессорных ком- |

0,049 |

0,068 |

0,052 |

0,052 |

0,050 |

|

0,070 |

||

плектов под |

статиче- |

|

|

|

|

|

|

|

|

скойнагрузкой, м |

|

|

|

|

|

|

|

||

Расстояние |

от уров- |

0,801 |

0,812 |

0,810 |

0,815 |

0,839 |

|

0,805 |

|

ня |

головок |

рельсов |

|

|

|

|

|

|

|

до |

опорной |

поверх- |

|

|

|

|

|

|

|

ности подпятника, м |

|

|

|

|

|

|

|

||

Тип рессорного под- |

|

Одноступенчатое центральное |

|

Двух- |

|||||

вешивания |

|

|

|

|

|

|

|

ступен- |

|

|

|

|

|

|

|

|

|

|

чатое |

Общие требования к тележкам вагонов. Для тележек всех типов

вэксплуатации не допускаются:

—трещинывбалансире, надрессорной, соединительной, шкворневой балках, боковине литой тележки;

—трещины на вертикальной или нижней горизонтальной стенке;

—трещины бесфланцевого пятника или подпятника;

—трещина во фланце пятника или подпятника, доходящая до бурта, заклепки или болта, нижнего или верхнего скользуна, сварного шва;

—обрыв заклепки крепления скользунов или излом их коробки;

—суммарный зазор между скользунами с обеих сторон тележки более 20 мм или менее 2 мм.

Крометого, неразрешаетсяэксплуатироватьтележкиЦНИИ-Х3-О, у которыхимеетсяизломилитрещинавклинефрикционногогасителяко-

60