- •ОТ АВТОРА

- •ВВЕДЕНИЕ

- •Раздел I. ВАГОНЫ И ВАГОННОЕ ХОЗЯЙСТВО

- •Глава 1. Подвижной состав железных дорог

- •1.1. Общие требования к подвижному составу

- •1.2. Габариты на железнодорожном транспорте

- •1.3. Надежность подвижного состава

- •Глава 2. Общие сведения о вагонах

- •2.1. Назначение и классификация вагонов

- •2.2. Основные элементы вагонов

- •2.3. Технико-экономические характеристики вагонов

- •2.4. Пассажирский парк вагонов

- •2.5. Грузовой парк вагонов

- •2.6. Система нумерации подвижного состава

- •Глава 3. Колесные пары вагонов

- •3.1. Назначение и устройство колесных пар вагонов

- •3.2. Требования к содержанию колесных пар вагонов

- •3.3. Техническое обслуживание колесных пар вагонов

- •3.4. Неисправности колесных пар подвижного состава

- •Глава 4. Буксы и рессорное подвешивание вагонов

- •4.1. Назначение и типы букс вагонов

- •4.2. Буксы с подшипниками скольжения

- •4.3. Буксы с подшипниками качения (роликовыми подшипниками)

- •4.4. Рессорное подвешивание

- •Глава 5. Тележки вагонов

- •5.1. Назначение и классификация тележек вагонов

- •5.2. Тележки грузовых вагонов

- •5.3. Тележки пассажирских вагонов

- •5.4. Рамы вагонов

- •Глава 6. Автосцепные устройства

- •6.1. Автосцепное устройство

- •6.2. Требования, предъявляемые к устройствам автосцепки

- •Глава 7. Грузовые вагоны

- •7.1. Назначение кузовов вагонов

- •7.2. Изотермический подвижной состав

- •7.3. Вагоны промышленного транспорта

- •7.4. Контейнеры

- •Глава 8. Пассажирские вагоны

- •8.1. Кузова пассажирских вагонов

- •8.2. Отопление и водоснабжение пассажирских вагонов

- •8.3. Электрооборудование пассажирских вагонов

- •8.4. Система вентиляции пассажирских вагонов, их кондиционирование

- •Глава 9. Вагонное хозяйство

- •9.1. Основные сооружения и устройства вагонного хозяйства

- •9.3. Техническое обслуживание грузовых вагонов

- •Глава 10. Автотормоза

- •10.1. Назначение и классификация тормозов

- •10.2. Тормозное оборудование вагонов

- •10.3. Система тормозов. Виды тормозов

- •10.4. Полное и сокращенное опробование тормозов

- •10.5. Требования к тормозному оборудованию подвижного состава

- •Глава 11. Общие сведения о тяговом подвижном составе

- •11.1. Сравнение различных видов тяги

- •11.2. Классификация тягового подвижного состава

- •11.3. Основные требования к локомотивам и моторвагонному подвижному составу

- •11.4. Локомотивный парк

- •Глава 12. Электровозы

- •12.1. Общие сведения об электрическом подвижном составе

- •12.2. Механическая часть электроподвижного состава

- •12.3. Электрическое оборудование электровозов постоянного тока

- •12.4. Токоприемники

- •12.5. Особенности устройства электровозов переменного тока

- •12.6. Вспомогательные машины электровоза

- •12.7. Системы управления ЭПС

- •12.8. Электрические аппараты и приборы

- •12.9. Электропоезда

- •Глава 13. Тепловозы

- •13.1. Общие понятия об устройстве тепловоза

- •13.2. Основные технические характеристики тепловозов

- •13.3. Основы устройства дизеля, принцип его работы

- •13.4. Вспомогательное оборудование тепловоза

- •13.5. Передачи тепловозов

- •13.6. Электрические машины тепловоза

- •13.7. Электрические аппараты тепловоза

- •13.8. Экипажная часть тепловоза

- •13.9. Газотурбовозы, турбопоезда, дизель-поезда, автомотрисы, дрезины, мотовозы

- •Глава 14. Локомотивное хозяйство

- •14.1. Технические средства локомотивного хозяйства

- •14.2. Обслуживание локомотивов и организация их работы

- •14.3. Экипировка локомотивов

- •14.4. Система технического обслуживания и ремонта локомотивов

- •Раздел III. ЭЛЕКТРОСНАБЖЕНИЕ ЖЕЛЕЗНЫХ ДОРОГ

- •Глава 15. Общие сведения об электроснабжении электрифицированных железных дорог

- •15.1. Электрифицированные дороги России

- •15.2. Системы тока и напряжения контактной сети

- •15.3. Тяговая сеть

- •15.4. Эксплуатация устройств электроснабжения

- •Глава 16. Транспортно-складские комплексы

- •16.1. Назначение и техническое оснащение транспортно-складских комплексов

- •16.2. Назначение и классификация железнодорожных складов

- •16.3. Устройство крытых складов

- •16.5. Санитарно-технические устройства складов, их освещение и средства связи

- •16.8. Определение основных параметров складов

- •16.9. Определение длины погрузочно-выгрузочных фронтов

- •Глава 17. Тарно-упаковочные и штучные грузы

- •17.1. Характеристика тарно-упаковочных и штучных грузов

- •17.2. Общие понятия о транспортных пакетах

- •17.3. Средства и способы пакетирования

- •17.4. Комплексная механизация погрузочно-разгрузочных работ с тарно-упаковочными и штучными грузами

- •17.5. Автоматизированные склады и их оборудование

- •17.6. Пункты сортировки мелких отправок

- •Глава 18. Контейнеры

- •18.2. Техническое оснащение контейнерных пунктов, комплексная механизация и автоматизация переработки контейнеров

- •18.3. Определение вместимости и основных размеров контейнерной площадки

- •18.4. Пункты переработки крупнотоннажных контейнеров

- •Глава 19. Лесоматериалы

- •19.1. Характеристика и способы хранения лесных грузов

- •19.2. Перевозка лесоматериалов в пакетах

- •19.4. Требования техники безопасности и противопожарные мероприятия

- •Глава 20. Металлы и металлопродукция

- •20.1. Условия хранения металлов и металлоизделий

- •20.2. Схемы комплексной механизации

- •Глава 21. Грузы, перевозимые насыпью и навалом

- •21.1. Характеристика грузов

- •21.2. Склады для хранения грузов, перевозимых насыпью и навалом

- •21.3. Комплексная механизация погрузочно-разгрузочных работ с грузами, перевозимыми насыпью и навалом

- •21.5. Требования техники безопасности

- •Глава 22. Наливные грузы

- •22.1. Характеристика наливных грузов

- •22.2. Склады нефтепродуктов

- •22.3. Налив и слив груза

- •Глава 23. Зерновые (хлебные) грузы

- •23.1. Качественная характеристика грузов

- •23.2. Склады для хранения

- •23.3. Комплексная механизация погрузки и выгрузки зерна

- •Раздел V. СРЕДСТВА МЕХАНИЗАЦИИ

- •Глава 25. Простейшие механизмы и устройства

- •25.1. Средства малой механизации и простейшие приспособления

- •25.2. Грузоподъемные устройства

- •25.3. Механические тележки

- •Глава 26. Погрузчики

- •26.1. Классификация погрузчиков

- •26.2. Электропогрузчики

- •26.3. Автопогрузчики

- •26.4. Рабочее оборудование погрузчиков

- •26.5. Специальные вилочные погрузчики

- •26.6. Ковшовые погрузчики

- •Глава 27. Краны

- •27.1. Классификация кранов

- •27.2. Краны мостового типа

- •27.3. Стреловые краны

- •27.4. Кабельные краны

- •27.5. Устойчивость кранов

- •27.6. Грузозахватные приспособления к кранам

- •27.8. Подъемники

- •Глава 28. Машины и механизмы непрерывного действия

- •28.1. Назначение и классификация конвейеров

- •28.2. Ленточные конвейеры

- •28.3. Конвейеры с цепным тяговым органом

- •28.4. Винтовые и инерционные конвейеры

- •28.5. Элеваторы

- •28.6. Механические погрузчики непрерывного действия

- •28.7. Пневматические и гидравлические установки

- •Глава 29. Специальные вагоноразгрузочные машины и устройства

- •29.1. Вагоноопрокидыватели

- •29.2. Машины с подъемным элеватором для разгрузки полувагонов и платформ

- •29.3. Машины для очистки вагонов и рыхления смерзшихся грузов

- •Глава 30. Техническое обслуживание и ремонт погрузочно-разгрузочных машин

- •30.1. Технический надзор и содержание погрузочно-разгрузочных машин и устройств

- •30.2. Основные положения о планово-предупредительном техническом обслуживании и ремонте погрузочно-разгрузочных машин

- •Глава 31. Технико-экономическое сравнение вариантов механизации погрузочно-разгрузочных работ

- •31.1. Принципы сравнения вариантов

- •31.2. Капитальные вложения

- •31.3. Эксплуатационные расходы и себестоимость переработки грузов

- •ПРИЛОЖЕНИЕ

- •СПИСОК ЛИТЕРАТУРЫ

шение на поверхности катания. Глубина кольцевых выработок на поверхности катания у основания гребня глубиной более 1 мм и на уклоне 1:7 более 2 мм или ширина их более 15 мм не допускаются. Недопустима высота навара более 0,5 мм для колесных пар пассажирских вагонов и более 1 мм для грузовых. Запрещается выпускать в эксплуатацию колесные пары, имеющие задиры шеек или предподступичных частей осей колесных пар, со сдвигом ступицы колеса, ее ослабление на подступичной части оси, колесные пары с шириной обода колеса менее 126 мм, а также отколом наружной грани обода колеса глубиной более 10 мм.

При включении грузовых вагонов в пассажирские поезда нормысодержанияколесныхпардолжныудовлетворятьнормам, установленным для пассажирских поездов.

Глава 4. Буксы и рессорное подвешивание вагонов

4.1. Назначение и типы букс вагонов

Буксы относятся к ходовым частям вагона и предназначаются для: соединения колесных пар с рамой тележки или вагона; передачи нагрузки от кузова вагона через подшипник на шейку оси колесной пары; ограничения поперечного и продольного перемещений колесных пар относительно кузова вагона или тележки при движении вагона; размещения подшипника, смазки и смазочных приспособлений и защиты их от загрязнения и обводнения.

Всоответствиисперечисленнымбуксадолжна: обладатьдостаточной прочностью для передачи нагрузки; обеспечивать непрерывную подачу необходимого количества смазки к трущимся элементам буксы; бытьдостаточногерметичной, чтобынебылоутечкисмазкиизагрязнениявнутреннейполостипеском, пылью, водойидругимипосторонними элементами; обеспечивать удобство и легкость монтажа и демонтажа подшипников, а также осмотр деталей буксового узла.

Взависимости от типа вагона их подразделяют на буксы грузовых и пассажирских вагонов, предназначенных для обычных, скоростных и высокоскоростных поездов. По типу подшипников они делятся на буксы с подшипниками качения и подшипниками скольжения. По способу посадки внутреннего кольца роликового подшипника на шейку оси различают буксы на горячей и на вту-

38

лочной посадках. По типу торцевого крепления внутреннего коль-

ца подшипника на шейке оси — с креплением гайкой или шайбой.

По числу роликовых подшипников на шейке выделяют буксы с од-

ним или двумя роликовыми, а для скоростных и высокоскоростных вагонов — с дополнительным упорным шариковым подшипником. Существуют буксы с корпусом и бескорпусные.

В настоящее время в России практически все вагоны грузового парка и все пассажирские вагоны оборудованы буксами с подшипниками качения. С 1998 г. эксплуатация вагонов с подшипниками скольжения на сети дорог России запрещена. Основными требованиями при их проектировании являются: безотказность и долговечность работы в экстремальных условиях эксплуатации в течение установленного срока службы; минимально возможная собственная масса при высокой надежности работы; простота монтажа и демонтажа буксовых узлов при ремонте; надежная герметизация буксового узла от попадания пыли и влаги; обеспечение взаимозаменяемости и унификации деталей. Буксы следует проектировать так, чтобы равнодействующая нагрузка проходила через середину шейки оси.

4.2. Буксы с подшипниками скольжения

Буксы с подшипниками скольжения в настоящие время используются в вагонах на предприятиях промышленного транспорта, а на сети дорог не используются.

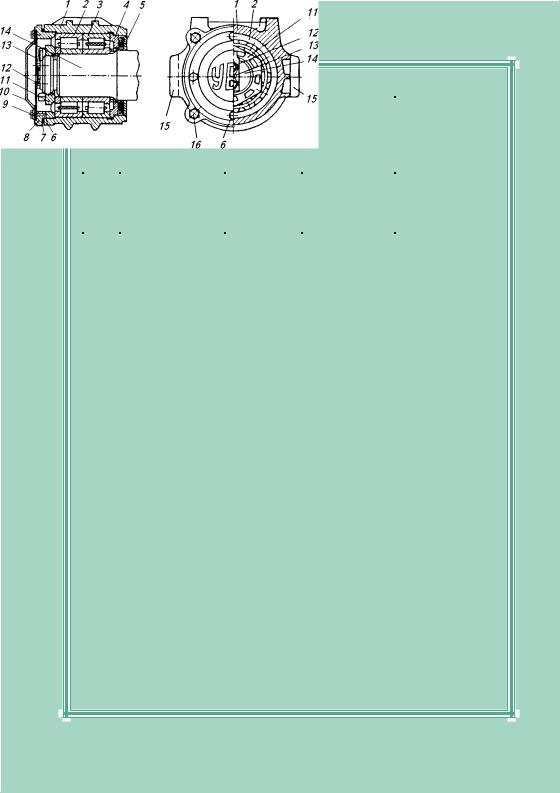

Букса с подшипником скольжения тележки грузового вагона (рис. 4.1) состоит из литого корпуса 1, подшипника 2, вкладыша3, польстера5, крышки 6, уплотняющей шайбы 4.

Подшипникиизготовляютиз двух различных металлов: стали и антифрикционного сплава (баббита). Вкладыш, являясь промежуточной деталью между корпусом буксы и подшипником, облегчает выемку подшип-

39

ника и уменьшает износ потолка корпуса буксы. В вагонных буксах с подшипниками скольжения для подачи масла к шейкам оси применяютпольстеры. Польстерсостоитизметаллическогокаркасаиприкрепленной к нему щетки (подушки) с шерстяными фитилями.

Длязаправки буксгрузовыхвагоновприменяют следующие сорта осевыхмасел: летнееЛ, зимнее3, северноеС. Маслаимеютопределенныехарактеристики, отражающиеихфизическиесвойства(плотность, вязкость, липкость, температуру вспышки, воспламенения, застывания; содержание щелочей, воды и механических примесей).

Недостатки букс с подшипниками скольжения, приводящие к массовымзадержкампоездовиз-заперегревабукс, повышениюзатрат технического обслуживания и ремонта вагонов, нарушению безопасности движения поездов, послужили причинами перевода пассажирских и грузовых вагонов на буксы с подшипниками качения. С 1960 г. все пассажирские, а с 1983 г. все грузовые вагоны выпускают только на роликовых подшипниках.

4.3. Буксы с подшипниками качения (роликовыми подшипниками)

Подшипники качения обладают большими преимуществами по сравнению с подшипниками скольжения. Использование их в буксах пассажирских и грузовых вагонов позволило не только резко сократить расход цветных металлов, идущих на изготовление подшипников скольжения, но и значительно повысить эффективность работы подвижного состава. Вагоны, оборудованные подшипниками качения, легче передвигаются вследствие уменьшения силы трения при вращении оси. При той же мощности локомотива и при прочих равных условиях это дает возможность увеличить полезный вес поезда и скорость движения, а следовательно, повысить пропускную способность дорог, так как уменьшается расход смазки, снижаются эксплуатационные расходы. Кроме того, в 7—10 раз уменьшается сопротивление движению состава при трогании с места, что важно для работы с тяжеловесными грузовыми поездами.

Применение подшипников качения в подвижном составе также повышает эксплуатационную надежность вагонов в связи с

40

отсутствием отцепок по грению букс, увеличивает срок службы вагонных осей, ликвидирует надобность в подбивочных материалах. Уход за роликовыми подшипниками в эксплуатации сводится только к ревизии букс и замене в них смазки. Все это позволяет сократить штат обслуживающего персонала, улучшить их условия труда. При правильном монтаже и эксплуатации срок службы подшипников качения весьма значителен.

Типовая букса с глухой подшипниковой посадкой внутреннего кольцацилиндрическихроликовыхподшипниковнашейкуосиприменяется в современных грузовых и пассажирских вагонах. В буксах современных вагонов применяют радиальные роликовые подшипникискороткимицилиндрическими роликами двух типов: однорядные с цилиндрическими роликамииоднобортовымвнутренним кольцом (рис. 4.2, а); однорядныесбезбортовымвнутренним кольцом и плоским приставным упорным кольцом.

В буксах вагонов прежних лет постройки использовали двухрядные сферические роликовые подшипники на втулочной посадке (рис. 4.2, б).

Цилиндрическиеподшипники просты в изготовлении, сто-

имость их ниже стоимости других типов, но по сравнению со сферическими они требуют большей точности сборки и тщательной подборки по радиальным зазорам.

В буксах грузовых и пассажирских вагонов применяют подшипники на глухой подшипниковой посадке, а небольшое число в старотипных грузовых вагонах — на втулочной (таблица).

Современнаятиповаябуксасдвумяцилиндрическимироликовыми подшипниками для любого типа грузового вагона может иметь двавидаторцевогокреплениявнутреннихколецотпродольногосдвига — торцевой корончатой гайкой или тарельчатой шайбой.

Букса с торцевым креплением гайкой (рис. 4.3) имеет корпус 1 с приливами 15, в котором размещены передний 2 и задний 3 под-

41

шипники с короткими цилиндрическими роликами. Со стороны колесакорпусзакрытлабиринтнымуплотнением4 (съемныйлабиринт) и5 (лабиринтноекольцо), авпереди— крепительной8, укрепленной болтами 16 к корпусу и смотровой 10 крышками с болтами 6 и шайбами 9. Крепительная крышка из стали или алюминиевого сплава прочно удерживает наружные кольца роликовых подшипников в буксе, не позволяя им проворачиваться и перемещаться вдоль оси привращенииколеснойпары. Внутренниекольцаподшипниковзакрепленынашейкеосисторцакорончатойгайкой11, стопорнойпланкой 13 и болтами 12. Между корпусом буксы и крепительной крышкой установлено уплотнительное кольцо 7, обеспечивающее герметизацию буксового узла. Внутренняя полость буксы заполнена консистентной смазкой, обеспечивающей надежную работу подшипников в сложных условиях их нагружения.

Таблица

Типы букс, применяемых в грузовых и пассажирских вагонах

Вариант |

|

|

буксы |

|

Габариты |

подшипников |

зованы буксы |

|

|

|

|

с втулками, |

|||||

|

|

|

Тип |

|

подшипника |

Условные |

Типы вагонов, |

|

|

|

|

|

вместе |

обозначения |

в которых исполь- |

||

|

|

|

|

|

|

|||

|

|

|

|

|

|

мм |

|

|

1 |

С |

двумя |

цилинд- |

130 × 250 × 80 |

30-42726 ЛМ |

Все современные |

||

|

рическими |

под- |

|

(задний) |

грузовые вагоны с |

|||

|

шипниками на го- |

|

30-232726 Л1М |

нагрузкой от ко- |

||||

|

рячей посадке |

|

|

(передний) |

лесной пары на |

|||

|

|

|

|

|

|

|

|

рельсы до 235 кН |

|

|

|

|

|

|

|

|

и пассажирские |

|

|

|

|

|

|

|

|

вагоны |

2 |

С |

двумя |

цилинд- |

140 × 260 × 80 |

30-42728 ЛМ |

Грузовые вагоны с |

||

|

рическими |

под- |

|

(задний) |

нагрузкой от ко- |

|||

|

шипниками на го- |

|

30-232728 ЛМ |

лесной пары на |

||||

|

рячей посадке |

|

|

(передний) |

рельсы 245 кН |

|||

3 |

С |

передним |

ци- |

135 × 280 × 93 |

73727 (задний) |

Цельнометалличе- |

||

|

линдрическим и |

|

72727 Л2 |

ские пассажирские |

||||

|

задним |

сфериче- |

|

(передний) |

(ЦМВ) и грузовые |

|||

|

ским |

подшипни- |

|

|

вагоны прежних |

|||

|

ками |

на |

втулоч- |

|

|

лет постройки |

||

|

ной посадке |

|

|

|

(старотипные) |

|||

42

|

|

|

|

|

|

Окончание таблицы |

|

|

|

|

|

|

|

Вариант |

буксы |

|

Габариты |

подшипников |

зованы буксы |

|

|

с втулками, |

|||||

|

Тип |

|

подшипника |

Условные |

Типы вагонов, в |

|

|

|

вместе |

обозначения |

которых исполь- |

||

|

|

|

|

|||

|

|

|

|

мм |

|

|

4 |

С двумя |

сфери- |

135×280×93 |

7327 |

ЦМВ и грузовые |

|

|

ческими |

подшип- |

|

(задний |

вагоны прежних |

|

|

никами |

на |

вту- |

|

и передний) |

лет постройки |

|

лочной посадке |

|

|

(старотипные) |

||

Рис. 4.3. Букса грузового вагона с двумя цилиндрическими роликовыми подшипниками

Корпус буксы грузовых вагонов может изготавливаться из стали или алюминиевого сплава. Масса стального корпуса составляет 45 кг. В 1980 г. испытан корпус буксы из алюминиевого сплава, который почти в 3 раза легче стального, что позволяет снизить действие высокочастотных колебаний. В результате повышается долговечностьподшипников, улучшаетсявзаимодействиевагонаиверхнего строения пути, снижается уровень шума. По своей конструкции алюминиевый корпус имеет большое сходство со стальным.

В эксплуатации имеются буксы с подшипниками на горячей посадке, в которых между внутренними и наружными кольцами можно устанавливать дистанционные кольца.

Особенность конструкции буксы пассажирского вагона заключается в том, что в нижней части корпуса отлиты заодно с корпу-

43

сом кронштейны с отверстиями для пропуска шпинтонов, укрепленных на раме тележки. Кронштейны предназначены для размещения пружин буксового подвешивания. Передняя часть корпуса позволяет устанавливать редукторно-карданный привод подвагонного генератора. В потолке корпуса буксы имеется несквозное отверстие с резьбой М16 × 1,5 мм, служащее для крепления термодатчика контролязасостояниембуксыпридвижениивагона. Задняячастькорпуса буксы выполнена как одно целое с лабиринтной частью.

|

Буксы вагонов скоростных |

|

поездов отличаются от обыч- |

|

ных наличием упорного шари- |

|

кового подшипника, восприни- |

|

мающего повышенные осевые |

|

нагрузки, возникающие при |

|

высокой скорости движения до |

|

200 км/ч и более. Скоростные |

|

поезда «Аврора» были обору- |

|

дованы опытными буксами |

|

(рис. 4.4) с двумя цилиндричес- |

|

кими подшипниками 2 и 3 и ра- |

|

диальным шариковым 4, вос- |

|

принимающим осевые нагруз- |

|

ки. В целях взаимозаменяемос- |

|

ти применен корпус серийного |

Рис. 4.4. Букса скоростного поезда |

производства, букса монтиру- |

«Аврора» |

ется на стандартную ось. Кон- |

|

структивной переработке под- |

вергнута осевая гайка 6, детали ее стопорения и основная крышка 5. Благодаря большому зазору между гайкой и внутренним кольцом шариковый подшипник не должен воспринимать радиальные нагрузки. Наружное кольцо шарикового подшипника насажено по скользящей посадке в корпус буксы 1 и в основную крышку, которая прижимает подшипник к наружному кольцу цилиндрического подшипника.

К эксплуатации не допускаются вагоны, у которых буксы имеют следующие основные неисправности: перекос, при котором букса соприкасается с осью; излом заплечиков для вкладыша или ребер, удерживающих подшипник в нормальном поло-

44

жении; откол задней стенки паза буксы, если оставшаяся часть стенки не удерживает пылевую шайбу; откол или трещину в нижней части буксы; трещину в боковой стенке буксы длиной более 100 мм у четырехосных вагонов; трещину в боковой стенке меньших размеров, если через нее вытекает осевое масло; трещину в потолке буксы; излом прилива для валика буксовой крышки.

Запрещаетсяпостановкавпоездиследованиевнемвагонов, укоторыхбуксовыйузелимеетхотябыоднуизследующихнеисправностей:

—ослабление болта крепления смотровой или крепительной крышки буксы;

—повышенный нагрев верхней части корпуса буксы. Температура верхней части букс по всему составу должна быть

примерно одинаковой. Сравнение температуры букс должно производиться с одной стороны вагона или состава. Осмотрщик при движении пассажирских и грузовых вагонов, а также на стоянках по внешним признакам выявляет неисправные буксовые узлы, температура которых может и не отличаться от температуры исправных (температура определяется приборами бесконтактного обнаружения перегретых букс).

Порядок технического обслуживания буксы:

—проверка состояния колесной пары;

—осмотр корпуса буксы, лабиринтного кольца, проверка нагрева буксы и сравнение его с другими буксами этого же вагона;

—путем обстукивания смотровой крышки ниже ее центра определение исправности торцевого крепления.

На выкаченные из-под вагона колесные пары с неисправными буксовыми узлами, обнаруженными визуально, по внешним признакам, на внутренней поверхности диска колеса необходимо четко нанести меловую надпись «По внешним признакам», а при обнаружении нагрева букс приборами ДИСК (ПОНАБ) наносится надпись «Аварийная — ДИСК (ПОНАБ)». Результаты ремонта колесных пар с неисправными буксовыми узлами, забракованными работниками ПТО, доводятся до сведения осмотрщиков вагонов данного ПТО.

По всем неисправностям, выявленным по внешним признакам нагрева букс, осмотрщик должен принять решение о ремонте ко-

45