- •Часть 2.

- •Практическая работа №3. Подбор дробильно-сортировочного оборудования

- •Состав и содержание работы

- •Выбор схемы технологического процесса дробления щебня

- •I - схемы открытого цикла: а - одностадийная; б - одностадийная с предвари-тельным грохочением; в - трехстадийная с предварительным грохочением.

- •II - схемы с замкнутым циклом: а - двухстадийная; б,в,г - трехстадийная;

- •Подбор и расчет режимов работы дробильных машин

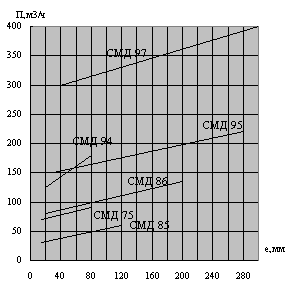

- •I – производительность; II – гранулометрический состав

- •Расчет суммарного зернового состава щебня и проверка его на соответствие требованиям технических условий

- •Подбор сортировочного оборудования

- •Разработка окончательного варианта технологической схемы и схемы цепи оборудования дробильно-сортировочного завода

- •Выбор пластинчатого питателя

- •Выбор ковшового элеватора

- •Выбор ленточного конвейера

- •Приложения

- •625000, Г. Тюмень, ул. Володарского, 38

- •625039, Г. Тюмень, ул. Киевская, 52

I – производительность; II – гранулометрический состав

I

б)

а)

в)

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |

|

|

|

|

|

|

|

| |||||||||

|

|

|

|

|

| |||||||||||

|

|

|

|

|

| |||||||||||

|

|

|

|

|

| |||||||||||

|

|

|

|

|

| |||||||||||

|

|

|

|

|

| |||||||||||

|

|

|

|

|

| |||||||||||

|

|

|

|

|

| |||||||||||

|

|

|

|

|

| |||||||||||

|

|

|

|

|

| |||||||||||

|

II |

|

|

|

| |||||||||||

|

|

|

|

|

| |||||||||||

|

|

|

|

|

| |||||||||||

|

|

|

|

|

| |||||||||||

|

|

|

|

|

| |||||||||||

|

|

|

|

|

|

|

| |||||||||

|

|

|

|

|

| |||||||||||

|

|

|

|

|

| |||||||||||

|

|

|

|

|

| |||||||||||

|

|

|

|

|

| |||||||||||

|

|

|

|

|

| |||||||||||

|

|

|

|

|

| |||||||||||

|

Рис. 3.5

Технологические параметры дробилок:

I

– роторных; II

– молотковых.

а) производительность;

б) средневзвешенный размер щебня; в)

гранулометрический состав щебня. |

|

|

|

| |||||||||||

Техника определения

зернового состава по типовым графикам

следующая: на горизонтальной оси берется

отношение

![]() ,

соответствующее определенной фракции,

из этой точки восстанавливается

перпендикуляр до пересечения с кривой,

и на вертикальной оси определятся

«остаток» (процент щебня, не прошедший

сквозь контрольное сито).

,

соответствующее определенной фракции,

из этой точки восстанавливается

перпендикуляр до пересечения с кривой,

и на вертикальной оси определятся

«остаток» (процент щебня, не прошедший

сквозь контрольное сито).

Содержание фракций будет равно разности «остатков» соответствующих границ фракций (таблица 3.3).

Таблица 3.3. Расчет зернового состава щебня, получаемого

в дробилках первой стадии дробления.

|

Значение фракции щебня, d |

1-й вариант |

2-й вариант | ||

|

|

Процентное содержание фракции |

|

Процентное содержание фракции | |

|

0÷3 |

3/90 = 0,036 |

100 - 99,6 = 0,4 |

3/75 = 0,04 |

100 - 98,7 = 1.3 |

|

3÷10 |

10/90 = 0,11 |

99,6 - 96 = 3,6 |

10/75 = 0,13 |

98,7 - 88 = 10,7 |

|

10÷20 |

20/90 = 0,22 |

96 - 86 = 10 |

20/75 = 0,27 |

88 - 77 = 11 |

|

20÷40 |

40/90 = 0,45 |

86 - 70 = 16 |

40/75 = 0,54 |

77 - 54 = 23 |

|

более 40 |

- |

70 |

- |

54 |

|

Итого |

- |

100 |

- |

100 |

Примечание:

зерновой состав определен в первом

варианте для щековой дробилки с

![]()

![]() ;

а во втором – конусная дробилка с

;

а во втором – конусная дробилка с![]()

![]() .

Зерновой состав щебня, получаемого в

ударных дробилках, рассчитывается в

следующем порядке. Определяется

средневзвешенный размер щебня

.

Зерновой состав щебня, получаемого в

ударных дробилках, рассчитывается в

следующем порядке. Определяется

средневзвешенный размер щебня![]() в зависимости от установленного размера

выходной щели

в зависимости от установленного размера

выходной щели![]() по графику (рис. 3.5а - I, II).

Затем по графику (рис. 3.5в - I, II)

используя ближайшую кривую

по графику (рис. 3.5а - I, II).

Затем по графику (рис. 3.5в - I, II)

используя ближайшую кривую

![]() ,

определяется процентное содержание

фракций. На горизонтальной оси графиков

отложены размеры щебня в абсолютном

выражении, поэтому пересчета

,

определяется процентное содержание

фракций. На горизонтальной оси графиков

отложены размеры щебня в абсолютном

выражении, поэтому пересчета![]() не требуется.

не требуется.

Дробилки второй стадии дробления подбираются аналогично, то есть по крупности загружаемого камня и потребной производительности. Максимальный размер камня, выходящего из предыдущей дробилки, будет предельным для последующей дробилки, он рассчитывается по формуле:

![]() (3)

(3)

где

![]() - размер выходной щели дробилки первой

стадии;

- размер выходной щели дробилки первой

стадии;![]() - коэффициент, численно равный значению

абсциссы (на графиках зернового состава)

в точке пересечения с ней соответствующей

кривой.

- коэффициент, численно равный значению

абсциссы (на графиках зернового состава)

в точке пересечения с ней соответствующей

кривой.

Например, для 1

варианта

![]() =

90 мм,

=

90 мм,![]() =1,8

(по табл. 3,

2 вар.), тогда

=1,8

(по табл. 3,

2 вар.), тогда

![]() =

=![]() мм.

мм.

Если возникают

затруднения в подборе дробилки для

второй стадии дробления из-за размера

![]() ,

то можно, допуская 5% негабарита

использовать пересечение кривой с

пунктирной линией. Тогда

,

то можно, допуская 5% негабарита

использовать пересечение кривой с

пунктирной линией. Тогда![]() =

1,4, а

=

1,4, а![]() =

=![]() мм. При использовании на первой стадии

дробления дробилок ударного действия,

мм. При использовании на первой стадии

дробления дробилок ударного действия,![]() определяется точкой пересечения

соответствующей кривой средневзвешенного

размера щебня с осью абсцисс.

определяется точкой пересечения

соответствующей кривой средневзвешенного

размера щебня с осью абсцисс.

Потребная

производительность второй стадии

![]() равна

той доле материала, выходящего из

дробилки первой стадии, крупность

которого превышает максимальный размер

щебня по значению.

равна

той доле материала, выходящего из

дробилки первой стадии, крупность

которого превышает максимальный размер

щебня по значению.

Например, согласно гранулосоставу щебня после первичного дробления (таблица 3.3), в 1 варианте фракции размером более 40 мм имелось 70%, тогда:

![]() (4)

(4)

Технические характеристики подобранных дробилок для второй стадии дробления необходимо зафиксировать также в виде таблицы (по форме табл. 3.2). Выходная щель дробилки второй стадии дробления должна быть максимальной во избежание многостадийного дробления, и обеспечивать выполнение определённых требований к товарному продукту.

Можно, например,

задать такой размер выходной щели

дробилки второй стадии, при которой из

неё не будет выходить щебень крупнее

заданного

![]() ,

и тогда не потребуется додрабливания

сверх габарита в третьей стадии дробления

(или замкнутого цикла дробления второй

стадии).

,

и тогда не потребуется додрабливания

сверх габарита в третьей стадии дробления

(или замкнутого цикла дробления второй

стадии).

Для поставленного условия необходимая выходная щель дробилки второй стадии будет равна:

![]() (5)

(5)

Значения

![]() определяются

по графикам гранулометрического состава

для соответствующего типа дробилок в

точке пересечения кривой с осью абсцисс.

Но при выполнении этого условия обычно

получается сверхнормативное количество

пылевидных фракций 0÷3 мм. Техническими

условиями на качество щебня допускается

не более 5% этой фракции в общей массе

щебня. Для того чтобы избежать операции

по извлечению пыли из щебня, следует

задать выходную щель из условия

непревышения 4% фракций 0÷3 мм в общей

массе (1% резервируется на некоторый

объём пылевидных фракций, уже полученных

в дробилке первой стадии).

определяются

по графикам гранулометрического состава

для соответствующего типа дробилок в

точке пересечения кривой с осью абсцисс.

Но при выполнении этого условия обычно

получается сверхнормативное количество

пылевидных фракций 0÷3 мм. Техническими

условиями на качество щебня допускается

не более 5% этой фракции в общей массе

щебня. Для того чтобы избежать операции

по извлечению пыли из щебня, следует

задать выходную щель из условия

непревышения 4% фракций 0÷3 мм в общей

массе (1% резервируется на некоторый

объём пылевидных фракций, уже полученных

в дробилке первой стадии).

Техника расчёта

величины

![]() в

этом случае следующая. Например, при

использовании для вторичного дробления

конусных дробилок для среднего дробления,

по графику гранулометрического состава

для этого типа машин (рис. 3.4б -II) из точки,

соответствующей 96% остатку фракций на

сите 3 мм, проводим горизонтальную линию

до пересечения с кривой и, проецируя

эту точку на ось абсцисс, получаем

соответствующее значение

в

этом случае следующая. Например, при

использовании для вторичного дробления

конусных дробилок для среднего дробления,

по графику гранулометрического состава

для этого типа машин (рис. 3.4б -II) из точки,

соответствующей 96% остатку фракций на

сите 3 мм, проводим горизонтальную линию

до пересечения с кривой и, проецируя

эту точку на ось абсцисс, получаем

соответствующее значение![]() .

Отсюда размер выходной щели вторичной

дробилки, при которой фракции

.

Отсюда размер выходной щели вторичной

дробилки, при которой фракции![]() мм будут не более 4%, составит:

мм будут не более 4%, составит:![]() мм.

мм.

Зерновой состав

щебня, полученный во вторичной дробилке,

рассчитывается так же, как и для дробилки

первой стадии (по соответствующим

типовым градиентам гранулометрического

состава). Например, при принятой величине

![]() = 38 мм определяются сначала соотношения

= 38 мм определяются сначала соотношения![]() и по графику (рис. 3.4б-II) определяется

зерновой состав щебня. По аналогии с

первой стадией дробления результаты

расчетов сводятся в таблицу 3.4.

и по графику (рис. 3.4б-II) определяется

зерновой состав щебня. По аналогии с

первой стадией дробления результаты

расчетов сводятся в таблицу 3.4.

Таблица 3.4. Зерновой состав щебня, полученный в дробилке второй стадии.

|

Значение фракции щебня, d |

1-й вариант |

2-й вариант | ||

|

|

Процентное содержание фракции |

|

Процентное содержание фракции | |

|

0÷3 |

3/38 = 0,08 |

100 - 96 = 4 |

|

|

|

3÷10 |

10/38 = 0,25 |

96 - 83 = 13 |

|

|

|

10÷20 |

20/38 = 0,54 |

83 - 68 = 15 |

|

|

|

20÷40 |

40/38 = 1,15 |

68 - 35 = 33 |

|

|

|

более 40 |

- |

35 |

|

|

|

Итого |

- |

100 |

|

|

Расчет показывает,

что 35% щебня, выходящего из вторичной

дробилки, требует дополнительного

додрабливания. Если позволяет

производительность вторичной дробилки,

можно применять схему её работы в

замкнутом цикле. Для этого определяется

нагрузка на вторичную дробилку с учетом

возврата в нее на додрабливание

необходимого потока щебня

![]() :

:

![]() ,

,

![]() (6)

(6)

где

![]() -

первоначальная загрузка дробилки;

-

первоначальная загрузка дробилки;![]() -

поток щебня (в долях от потока

-

поток щебня (в долях от потока![]() ),

направляемого на додрабливание (в нашем

примере

),

направляемого на додрабливание (в нашем

примере![]() =

0,35).

=

0,35).

Если дробилка на

второй стадии не обеспечивает

производительность

![]() при работе на выходной щели

при работе на выходной щели![]() (в нашем примере

(в нашем примере![]() = 38 мм), то следует принять к установке

дробилку большего параметра или перейти

на трехстадийную схему.

= 38 мм), то следует принять к установке

дробилку большего параметра или перейти

на трехстадийную схему.