- •Часть 1.

- •Введение

- •Практическая работа №1. Валковые дробилки

- •1.1 Общие положения

- •1.1.1. Определение угла захвата

- •1.1.2. Определение диаметра и длины валка

- •1.2. Определение производительности валковой дробилки

- •1.2.1. Определение потребной мощности валковой дробилки

- •1.2.2. Определение усилий, действующих в валковой дробилке

- •1.3.Расчет на прочность

- •1.3.1. Расчет винтовых цилиндрических пружин

- •1.3.2. Привод валковой дробилки.

- •1.3.3. Расчет приводного вала валка дробилки

- •1.3.4. Расчет металлоконструкций

- •Практическая работа №2. Молотковые дробилки

- •2.1. Общие положения

- •2.2 Расчет молотковых дробилок

- •2.2.3. Определение основных параметров системы загрузки дробилки

- •2.3.2. Расчет молотка на прочность

- •2.4. Расчет сил дробления и параметров колосниковой решетки

- •2.4.1. Расчет дробления

- •2.4.2. Определение потребляемой мощности при дроблении

- •2.5. Определение нагрузки на подшипники ротора.

- •2.5.1. Нагрузка от ударов молотками по кускам дробимого материала.

- •625000, Г. Тюмень, ул. Володарского, 38

- •625039, Г. Тюмень, ул. Киевская, 52

Практическая работа №2. Молотковые дробилки

Цель работы: изучение методики проектирования и расчета параметров молотковых дробилок.

2.1. Общие положения

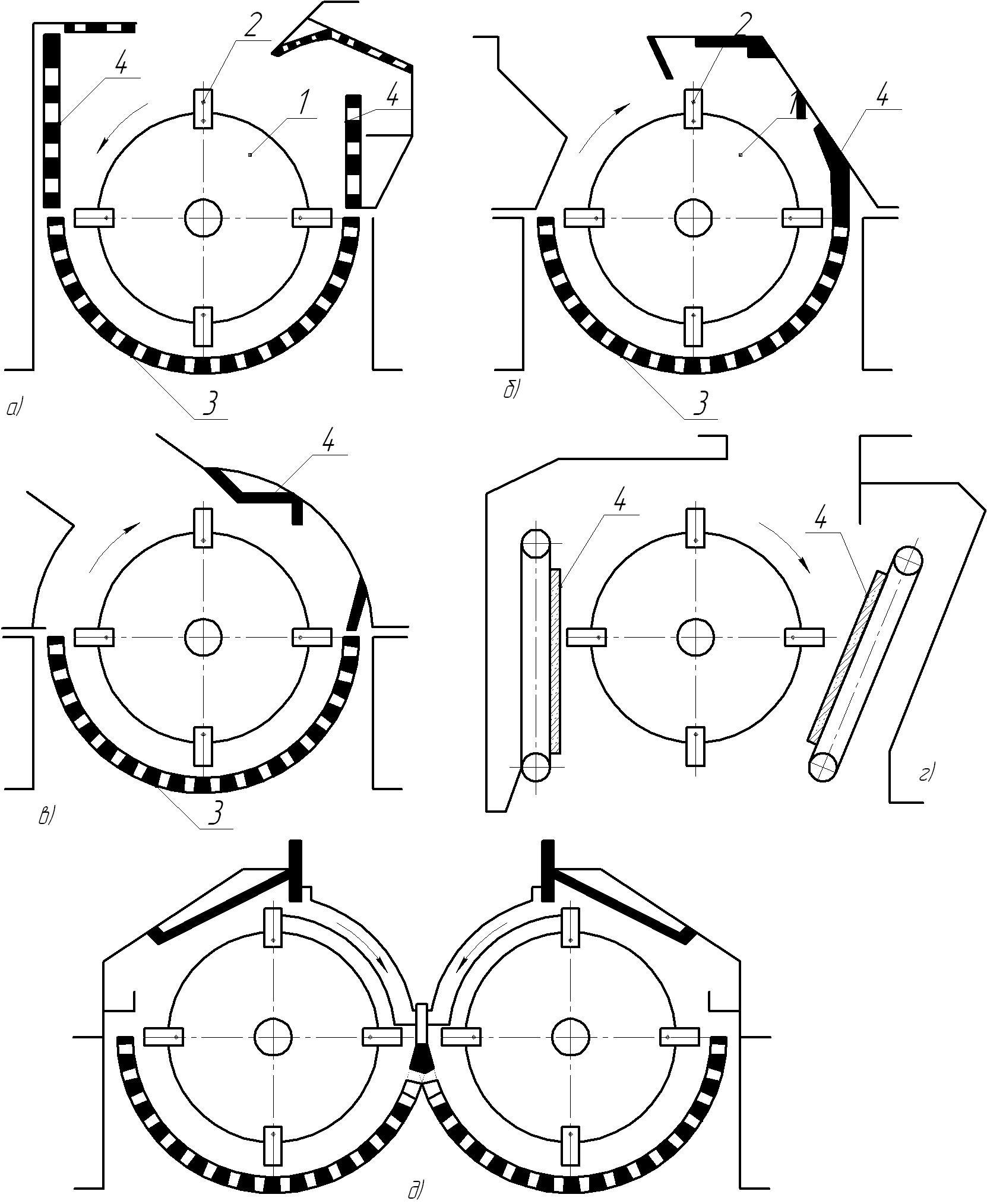

В молотковых и роторных дробилках дробление материала осуществляется путем нанесения ему ударов движущимся рабочим органами. В молотковых дробилках удары наносятся молотками, шарнирно подвешенными на вращающемся с большой скоростью роторе. Сила удара создается силой тяжести молотка (рис. 2.1).

Степень дробления в роторных и молотковых дробилках доходит до 30 – 40 и выше, а удельный расход энергии на дробление ниже, чем в дробилках, работающих по другому принципу. Молотковые и роторные дробилки отличаются большой производительностью, приходящейся на единицу их сил тяжести.

Рис. 2.1. Типы дробилок: 1 – ротор, 2 – молоток, 3 – колосники,

4 – отражательная плита; а – дробилка с центральной загрузкой,

колосниковой решеткой и отбойной отражательной плитой;

б, в – то же с боковой загрузкой; г – тоже только с отбойными

плитами; д – двухроторная дробилка с колосниковой решеткой

и отбойными плитами.

2.2 Расчет молотковых дробилок

Исходные данные:

|

Вариант |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

Кол-во роторов |

2 |

1 |

2 |

1 |

1 |

1 |

2 |

1 |

2 |

1 |

|

|

60 |

80 |

65 |

40 |

65 |

120 |

50 |

140 |

50 |

55 |

|

Материал |

Дл. |

Мр. |

Гб. |

Из. |

Пч. |

Мр. |

Пч. |

Пч. |

Из. |

Гб. |

|

ПТ, т/ч |

40 |

2,5 |

18 |

80 |

42 |

22 |

350 |

100 |

63 |

75 |

|

Прочность, σВ, МПа |

определяется по информационным источникам | |||||||||

Сокращения:Материал: Дл. – доломитизированные известняки; Из. – известняк средней прочности; Пч. – песчаник (ракушечник); Гб. – габбро-диабаз; Мр. – мрамор.

2.2.1. Определение параметров.Основные параметры молотковых дробилок – диаметр ротора, длина, скорость вращения ротора, максимальный размер кусков загруженного в дробилку материала, степень дробления и производительность.

Диаметр ротора определяется в зависимости от крупности дробимого материала, способа загрузки и дробления. В дробилках с вертикальной загрузкой материала, при которой дробление кусков происходит ударами молотков на лету (рис. 2.1а), диаметр ротора определяют по формуле

|

|

(2.1) |

где DР– диаметр ротора по габариту молотков, мм;d– наибольший размер кусков дробимого материала, мм.

В дробилках с подачей дробимого материала с боку ротора по наклонной плите или когда дробление материала осуществляется на самой плите (рис. 8б, в, г) диаметр ротора

|

|

(2.2) |

Полученные по формулам (2.1) и (2.2) диаметр ротора уточняют в соответствии с производительностью. Он может быть изменен, только в сторону увеличения. Длина его определяется в соответствии с диаметром

|

|

(2.3) |

Если молотковая дробилка проектируется применительно аналогичной, находящейся в эксплуатации, то ее производительность можно вычислить по формуле К.А. Разумова:

|

или

|

(2.10) |

здесь Q1– производительность дробилки, работающей на соответствующем материале, принятом за эталон, т/с;K1– коэффициент измельчаемости дробимого материала;K2– коэффициент, учитывающий разницу в крупности дробимого материала проектируемой и работающей дробилок;DРиDР1– диаметр ротора по габариту молотков проектируемой и работающей дробилок, м;LРиLР1– длина ротора проектируемой и работающей дробилок, м; N и N1 - мощности дробилок, кВт; а, а1– ширина щели между колосниками проектируемой и работающей дробилок, м.

Коэффициент измельчаемости К1определяется как отношение производительности дробилки при дроблении материала к производительности той же дробилки на эталонном дробимом материале. Коэффициент К2определяют по табл. 2.1

Таблица 2.1. Удельный расход энергоемкости и значение К2при приготовлении пылевидного топлива в молотковых дробилках

|

Максимальный размер кусков загружаемого материала, мм |

Расход электроэнергии, кВтч/т |

Значение коэффициента К2 |

|

10 |

0,93 |

1,07 |

|

20 |

1,0 |

1,0 |

|

30 |

1,04 |

0,96 |

|

40 |

1,07 |

0,93 |

|

50 |

1,1 |

0,91 |

|

60 |

1,12 |

0,89 |

|

70 |

1,13 |

0,88 |