- •Часть 3.

- •Практическая работа №4. Проект бетоносмесительной установки.

- •Ход выполнения работы

- •Пример определения параметров бсу

- •1. Определение фонда рабочего времени

- •2. Определение производительности установки

- •3. Определение часовой, сменной и годовой производительности

- •4. Определение расхода материалов на выполнение заданной программы бетоносмесительной установки

- •5. Определение мощности, затрачиваемой на привод смесителей.

- •6. Выбор принципиальной схемы установки и составление схемы грузопотоков

- •7. Обоснование выбора транспортно-технологических машин бсу

- •625000, Г. Тюмень, ул. Володарского, 38

- •625039, Г. Тюмень, ул. Киевская, 52

5. Определение мощности, затрачиваемой на привод смесителей.

В общем случае мощность привода гравитационного смесителя будет определяться как:

![]() кВт,

(6)

кВт,

(6)

где n – скорость вращения барабана, 1/с; i – число циклов циркуляции материала за один оборот, обычно принимаемое равным 2; А – работа, затрачиваемая за один цикл движения материала:

![]() кгс·м,

(7)

кгс·м,

(7)

причем, h = 1,7R - для гравитационного смесителя; m – масса бетонной смеси, кгс; h – высота подъема, м; V – окружная скорость центра тяжести материала, м/с.

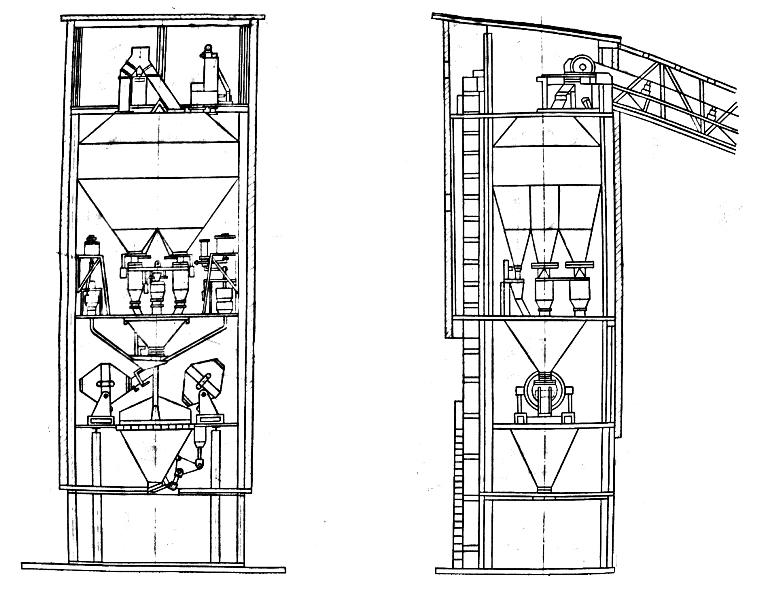

Рис. 2. Пример компоновки оборудования БСУ башенного типа

Мощность, затрачиваемая на привод смесителя принудительного смешивания, в данном случае может быть определена формулой:

![]() (8)

(8)

где k - удельный коэффициент сопротивления движения лопасти в смеси, Н/м2 (k = 4,1·104 Н/м2); b - проекция ширины лопасти на плоскость, перпендикулярную направлению вращения, м; ω - угловая скорость вала, об/мин; rн, rв - радиусы наружных и внутренних кромок лопастей, м; z - число лопастей; η - к.п.д. привода, равный обычно 0,7.

|

|

Рис. 3. Компоновка оборудования бетонного завода SUPERMATIC |

6. Выбор принципиальной схемы установки и составление схемы грузопотоков

По данным часового расхода материалов, приняв способы транспортирования цемента и заполнителей, вычерчивают принципиальную схему смесительной установки (рис. 2, 3). На стрелках подачи материалов надписывают часовой расход цемента, песка, щебня, гравия, воды и др. Такая схема характеризует величину грузопотоков, по которой определяют основные размеры транспортирующих устройств. Заполнители могут подаваться ленточными конвейерами или ковшовыми элеваторами, а цемент — установками пневматического транспорта или винтовыми конвейерами и элеваторами.

7. Обоснование выбора транспортно-технологических машин бсу

Обоснование выбора той или иной транспортной машины для обеспечения подачи компонентов смеси для выполнения технологических операций: обработка, дозирование, подача компонентов в смеситель, разгрузка смеси, выдача товарного бетона, также определяются принятой схемой завода (установки). Далее приводятся расчеты наиболее востребованных машин непрерывного транспорта – технологического оборудования БСУ.

Подбор ленточного конвейера:

Ширину ленты конвейера определяют по выбранной производительности конвейера и крупности перемещаемого материала. Из стандартного ряда ширин конвейерных лент: B = 400, 500, 600, 650, 700, 750, 800, 900, 1000, 1100, 1200, 1400, 800, 2000 мм., принимается для расчетов В=600 мм.

Площадь F, м2 поперечного сечения материала при ширине B желобчатой ленты определяется как:

F≈0.11B2=0.04 м2 . (9)

Общая производительность конвейера задается выражением:

![]() , (10)

, (10)

где В

— ширина ленты, м; v

— скорость движения ленты, м/с. Обычно

v = 1÷2

м/с;

![]() — плотность транспортируемого материала,

т/м3.

— плотность транспортируемого материала,

т/м3.

Принимаем v = 1,5м/с, тогда:

![]()

Определение потребной мощности двигателя привода ленты начинают с построения расчетной схемы конвейера (см. рис. 4).

Lr

Рис.4. Схема ленточного конвейера

Длина горизонтальной

проекции конвейера LГ

(рис. 4)

определяется геометрически: принимаем

угол наклона трассы конвейера меньшим

углу внутреннего трения щебня, т.е.

![]() ,

тогда

,

тогда![]() ,

или

,

или

,

,

где Н = 17 м (отрезок ВС). Следовательно, АС2=АВ2-ВС2=342-172=29м. Окончательно LГ=29м.

Мощность, кВт, на валу приводного барабана:

NБ= (0,00015 Q Lr + 0,003 Q Н + 0,03 LГ v)/k1. k2 + k3 Q , (11)

где Q — производительность конвейера, т/ч; Н — высота подъема материала конвейером, м; v — скорость движения ленты, м/с; k1.— коэффициент, учитывающий влияние относительной длины конвейера (1; 0,05; 1,15; 1,25 для длины конвейера соответственно 50, 30—50, 15—30, более 15 м); k2— коэффициент, равный 1, если разгрузочная тележка отсутствует, и 1,25, если используют разгрузочную тележку; k3 — коэффициент, учитывающий расход энергии на разгрузку конвейера (0; 0,008; 0,005 при разгрузке соответственно через концевой барабан, с помощью плужкового сбрасывателя и с помощью разгрузочной тележки).

На основе принятых и рассчитанных параметров конвейера:

NБ=(0,00015*564,54*29+0,003*564,54*17+0,03*29*1,5)/1*1+ +0,005*564.54 = = (2,45+28,8+1,3)/1+2,82=32,55/3,82=8,52 кВт

Более точно значение потребной для привода конвейера мощности находят расчетом, предусматривающим определение потерь энергии на всех участках конвейера.

Определение основных размеров бункеров:

В смесительных установках обычно принимают комбинированные пирамидальные бункера, а на складах цемента — цилиндроконические.

Геометрический объем комбинированного пирамидального бункера (рис.5) определяют по формуле

(12)

(12)

Приняв линейные параметры бункера, получаем:

![]()

При квадратных верхнем и нижнем отверстиях объем комбинированного бункера:

![]() (13)

(13)

Аналогично,

![]()

Рис.5. Определение параметров бункеров заполнителей

Размеры выпускных отверстий бункеров зависят в значительной степени от физических свойств материала. Размер наименьшего квадратного или круглого выпускного отверстия определяется формулой:

a = k (амакс + 80) tgρ1

где k = 2,6 для сортированного материала; k = 2,4 для рядового материала; амакс — размер максимальных кусков, мм; ρ1 – угол естественного откоса материала в покое, град.

Минимальные размеры, мм, выпускных отверстий бункеров для некоторых материалов:

Песок сухой 150x150

Гравий крупностью до, мм:

35 300X300

100 500X500

Цемент 225X225

Шлак, песок сырой 450X450

Щебень крупностью до 150 мм 650X650

Пропускная способность бункера проверяется формулой:

![]() (13)

(13)

где F — площадь выпускного отверстия, м2; v — скорость истечения материала, м/с (v≈0,5÷2 м/с: меньшие значения для рядовых влажных материалов; большие — для сухих сортированных).

Приняв v =1.2 м/с, получаем:

V=3600*0.04*1.2=173 м3

Углы наклона стенок (граней) бункера к горизонту:

![]() ,

,

![]()

где ρ1 - угол естественного откоса материала в покое (30÷50°).

Углы наклона ребер бункера к горизонту:

![]() ,

,

![]()

где

![]() угол трения материала о стенки бункера

(27÷60°).

угол трения материала о стенки бункера

(27÷60°).

При проектировании бункеров можно придерживаться следующего порядка: выбор геометрической схемы бункера; определение и проверка размеров разгрузочного отверстия; определение углов наклона стенок бункера горизонту и геометрических размеров бункера.

Компоновка оборудования. Оборудование по высоте размещают так (см. рис. 2, 3), чтобы материал перемещался действием гравитационных сил и готовая смесь не расслаивалась.

Угол наклона лотков должен быть не менее 550.

Высотную отметку первой площадки, устанавливают смесительные машины, принимают пределах 3÷6 м. Высота смесительного отделения 4÷7м; высота дозировочного отделения 6÷8 м; высота надбункерного отделения 5÷8 м.

Расчет вибрационного оборудования:

Так как в задании предусмотрен расчет вибратора бункера смесительной установки, исходя из конкретных условий работы, необходимо определить потребную мощность привода. Подбирается двигатель и, задавшись скоростью рабочего движения, находится передаточное число передачи. Зная мощность привода и частоту вращения валов, вычисляют вращающие моменты на валах передачи. Затем определяют действующие усилия и рассчитывают элементы привода в соответствии с основными положениями расчета деталей машины.

При расчете нестандартного оборудования и элементов конструкций машин необходимо определить действующие усилия и на основе законов теоретической механики и сопротивления материалов рассчитать поперечные сечения этих элементов или, задавшись поперечными сечениями, проверить их прочность. Далее приводится компоновочный расчет дебаланса.

Расчет вибратора бункера начинается с определения частот собственных и вынужденных колебаний. При этом рекомендуемое соотношение частот, согласно [6] имеет вид:

![]() (14)

(14)

Принимаем частоту

вращения приводного вала дебаланса

равной

![]() =250

об/мин. Тогда суммарная жесткость упругих

опорС

вибратора определяется из:

=250

об/мин. Тогда суммарная жесткость упругих

опорС

вибратора определяется из:

(15)

(15)

по следующей зависимости:

![]() ,

,

где m0 – масса колеблющейся системы (бункера с материалом), принимаем m0 = 7 т.

Амплитуда колебаний, передаваемых от дебалансов корпусу бункера определяется по формуле:

(16)

(16)

где, mд=400г. – масса дебаланса; R = 8 см - радиус инерции дебаланса.

Литература:

Бауман Н.А. Строительные машины. Справочник. В 2-х томах. - М.: Стройиздат, 1977.

Волков Д.П., Крикун В.Я. Строительные машины и средства малой механизации. – М.: Мастерство, 2002

Горобец М.Н. Строительные машины. Справочник. В 2-х томах. – М.: Стройиздат, 1991

Добронравов С.С., Дронов В.Г. Строительные машины и основы автоматизации. - М.: Высшая школа, 2001.

Домбровский Н.Г. Строительные машины. В 2-х частях. - М.: Высшая школа, 1985.

Дроздов Н.Е. Строительные машины и оборудование. Курсовое и дипломное проектирование. - М.: Стройиздат, 1988.

Заленский В.С. Строительные машины: Примеры расчета. - М.: Стройиздат, 1983.

Мартынов В.Д.и др. Строительные машины и монтажное оборудование. - М.: Машиностроение, 1990.

Сергеев В.П. Строительные машины и оборудование. - М.: Высшая школа, 1987.

Серебренников А.А., Кузьмичев В.А. Вибрационные смесители. – М.: Недра, 1999.

Методическое указание к практическим занятиям по дисциплине "Строительные и дорожные машины" для студентов специальности 190205 – "Подъемно-транспортные, строительные, дорожные машины и оборудование" очной и заочной форм обучения. Часть 3.

Составители:

Мерданов Шахбуба Магомедкеримович, к.т.н., профессор;

Закирзаков Годиль Газизъянович, к.т.н., доцент;

Райшев Денис Владимирович, к.т.н., доцент;

Петровец Василий Сергеевич, аспирант

Подписано к печати Бум.писч. №1

Заказ Уч.изд.л.

Формат 60/90 1/16 Усл.печ.л.

О тпечатано

наRISO

GR

3750 Тираж150 экз.

тпечатано

наRISO

GR

3750 Тираж150 экз.

Издательство «Нефтегазовый университет»

Государственное образовательное учреждение высшего профессионального образования

«Тюменский государственный нефтегазовый университет»