- •Государственный комитет рсфср

- •Тюменский государственный нефтегазовый университет

- •2004 Предисловие

- •Введение

- •Структура и прципы управления технологическими процессами

- •2. Составление схем с локальным регулированием параметров основных аппаратов переработки нефти – газа и аппаратов нефтехимического синтеза

- •2.1. Условие обовначений приборов и средств автоматизации

- •Вуквенные овозначения

- •2.2. Обозначения условные графические в схемах технологического оборудования

- •Расшифровка позиций рис.2.8:

- •Расшифровка позиций рис. 2.9:

- •Расшифровка позиций рис. 2. 10:

- •Для рисунка 2.13 следующая:

- •Для рисунка 2.14 :

- •Для рис.2.15.

- •Для рис.2.16:

- •Для рис.2.17:

- •Для рис.2.18:

- •Для рис.2.19:

- •Условные цифровые обозначения трубопроводов для жидкостей и газов

- •2.3 Примем синтеза функциональных схем автоматизации оборудования

- •3. Системный подход к анализу процессов и функциональные схемы управления основными аппаратами

- •3.1. Этапы разработки систем

- •3.2. Общие принциты разработки систем автоматизации и выбора контролирующих параметров

- •3 2. Рекомендуемая методика последовательности анализа потоков химико-техноллогических с и с т е м

- •3.4. Схешые решения локального регулирования паражтров основных аппаратов

- •4. Примеры функциональных схем а с у тп установок подготовки, переработки нефти-газа и установок нефтехимического синтеза

- •4.1. Функциональные схмы асу тп трубчатых печей и сложных ректификационных колонн

- •4.1.1. Пример функциональной схемы асу тп трубчатой печи

- •4.1.2. Функциональная схема асу тп сложной ректификационной колонны

- •4.2. Примеры функциональных схем асу тп установок подготовки нефти и газа на промыслах

- •4.2.1. Функциональная схема асу тп установки подготовки нефти

- •4.2.2. Функциональная схема асу тп установки стабилизации нефтей на промысле

- •4.2.3. Функциональная схема асу тп установки стабилизации деэтанизированного газового конденсата

- •4.2.4. Функциональная схема асу тп установки очистки газов

- •4.2.5. Функциональная схема асу тп установки абсорбционной осушки газа

- •4.2.6. Функциональная схема автоматического контроля и управления в системе асу тп установкой адсорбционной осушки газа

- •4.3. Примеры функциональных схем асу тп установок переработки нефти

- •4.3.1. Функциональная схема асу тп электрообессоливающей установки

- •4.3.2. Функциональная схема асу тп установки атмосферной перегонки нефти

- •4.3.3. Пример функциональной схемы асу тп вакуумной установки вторичной перегонки.

- •4.4. Примеры функциональных схем асу тп устаноюк нефтехимического синтеза

- •4.4.1. Функциональная схема асу тп установки получения формальдегида

- •4.1.2. Схема асу тр установки производства полимеров

- •4.4.3. Функциональная схема асу тп колонны окисления изопропилбензола

- •4.4.4. Функциональная схема асу тп установки разложения гидроперекиси изопропилбензола

- •4.4.5. Функциональная схема асу тп производства получения изопропилбензола

- •Заключение

4.2.6. Функциональная схема автоматического контроля и управления в системе асу тп установкой адсорбционной осушки газа

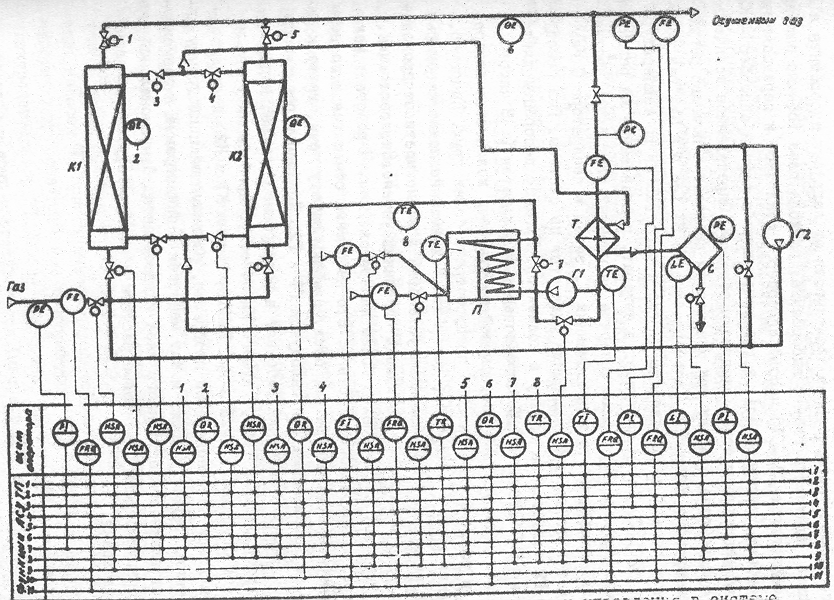

Кроме жидких поглотителей для осушки газа могут применяться и твердые поглотители [33] , такие, как силикагель, боксит, хлористый кальций, активированный уголь, цеолиты и др. В промышленности получили распространение аппараты с неподвижным слоем адсорбента. Такая установка состоит как минимум из двух аппаратов К1 и К2 (рис.4.10), работающих циклически. В качестве дополнительных аппаратов применяются печи – подогреватели П, сепаратор С, теплообменник Т и газодувки – Г1, Г2. - 72 -

Рис.4.10. Функциональная схема автоматического контроля и управления в системе АСУ ТП установкой адсорбционной осушки газа: К1, К2 – адсорберы; П – подогреватель; Г1, Г2 – газодувки; С – сепаратор; Т - теплообменник.

- 73 -

Влажный газ из общего коллектора поступает в абсорбер, например, аппарат К1, где он проходит через слой твердого адсорбента снизу вверх. Осушенный газ удаляется из системы. После определенного промежутка времени, в зависимости от загрузки адсорбента в аппарате, влажности газа и адсорбента, расхода газа (обычно это время составляет 12 - 16 часов), адсорбер К1 отключают и переводят на десорбций (регенерацию), а газ направляют в другой адсорбер - К2. Регенерацию производят следующим образом. Определенное количество сухого газа отводят при пониженном давлении с помощью регулятора прямого действия. Затем газодувкой Г1 (до 4 к Па) газ подается в печь - подогреватель П, где подогревается до температуры 180...200°С. Затем поступает в аппарат, поставленный на регенерации, например, К1. После аппарата насыщенный влагой газ поступает для охлаждения в теплообменник Т, затем в сепараторе С газ отделяется от влаги и последняя удаляется из системы. Газ газодувкой Г2 подается на осушку в коллектор. Процесс десорбции длится примерно 6-7 часов, после чего аппарат охлаждается ( 3 часа). Для создания условия непрерывной работы печи количество аппаратов в установке необходимо предусмотреть более двух. Например, создать цикл - адсорбция, десорбция, охлаждение можно с помощью трех аппаратов. Промышленные установки в зависимости от производительности включают несколько описанных установок, состоящих, как правило из четырёх и более аппаратов. Печь П работает как аппарат непрерывного действия. Это положение относится и ко всем вспомогательным аппаратам, обслуживающим работу печи, также к работе теплообменника Т и газодувок Г1 и Г2. Приборы и регуляторы общесистемного значения работают в непрерывном режиме, например, регулятор расхода газа, идущего на очистку, приборы качества и расхода осушенного газа и др. Работа колонн К1 и К2 должна осуществляться по специальной программе, реализующей циклограмму управления. Параметр-время может меняться в циклограмме в зависимости от влажности осушенного газа и адсорбента. Функциональной схемой предусмотрены балансовые расчёты и контроль функционирования оборудования.

- 74 -