- •Государственный комитет рсфср

- •Тюменский государственный нефтегазовый университет

- •2004 Предисловие

- •Введение

- •Структура и прципы управления технологическими процессами

- •2. Составление схем с локальным регулированием параметров основных аппаратов переработки нефти – газа и аппаратов нефтехимического синтеза

- •2.1. Условие обовначений приборов и средств автоматизации

- •Вуквенные овозначения

- •2.2. Обозначения условные графические в схемах технологического оборудования

- •Расшифровка позиций рис.2.8:

- •Расшифровка позиций рис. 2.9:

- •Расшифровка позиций рис. 2. 10:

- •Для рисунка 2.13 следующая:

- •Для рисунка 2.14 :

- •Для рис.2.15.

- •Для рис.2.16:

- •Для рис.2.17:

- •Для рис.2.18:

- •Для рис.2.19:

- •Условные цифровые обозначения трубопроводов для жидкостей и газов

- •2.3 Примем синтеза функциональных схем автоматизации оборудования

- •3. Системный подход к анализу процессов и функциональные схемы управления основными аппаратами

- •3.1. Этапы разработки систем

- •3.2. Общие принциты разработки систем автоматизации и выбора контролирующих параметров

- •3 2. Рекомендуемая методика последовательности анализа потоков химико-техноллогических с и с т е м

- •3.4. Схешые решения локального регулирования паражтров основных аппаратов

- •4. Примеры функциональных схем а с у тп установок подготовки, переработки нефти-газа и установок нефтехимического синтеза

- •4.1. Функциональные схмы асу тп трубчатых печей и сложных ректификационных колонн

- •4.1.1. Пример функциональной схемы асу тп трубчатой печи

- •4.1.2. Функциональная схема асу тп сложной ректификационной колонны

- •4.2. Примеры функциональных схем асу тп установок подготовки нефти и газа на промыслах

- •4.2.1. Функциональная схема асу тп установки подготовки нефти

- •4.2.2. Функциональная схема асу тп установки стабилизации нефтей на промысле

- •4.2.3. Функциональная схема асу тп установки стабилизации деэтанизированного газового конденсата

- •4.2.4. Функциональная схема асу тп установки очистки газов

- •4.2.5. Функциональная схема асу тп установки абсорбционной осушки газа

- •4.2.6. Функциональная схема автоматического контроля и управления в системе асу тп установкой адсорбционной осушки газа

- •4.3. Примеры функциональных схем асу тп установок переработки нефти

- •4.3.1. Функциональная схема асу тп электрообессоливающей установки

- •4.3.2. Функциональная схема асу тп установки атмосферной перегонки нефти

- •4.3.3. Пример функциональной схемы асу тп вакуумной установки вторичной перегонки.

- •4.4. Примеры функциональных схем асу тп устаноюк нефтехимического синтеза

- •4.4.1. Функциональная схема асу тп установки получения формальдегида

- •4.1.2. Схема асу тр установки производства полимеров

- •4.4.3. Функциональная схема асу тп колонны окисления изопропилбензола

- •4.4.4. Функциональная схема асу тп установки разложения гидроперекиси изопропилбензола

- •4.4.5. Функциональная схема асу тп производства получения изопропилбензола

- •Заключение

4.2.5. Функциональная схема асу тп установки абсорбционной осушки газа

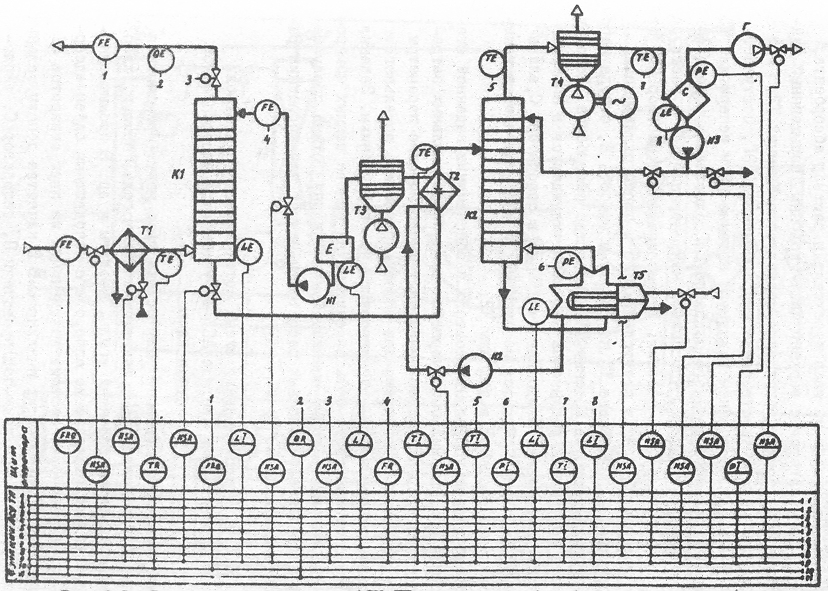

Влага в природном газе является не только балластом, но и вредной примесью, снижающей его калорийность и создающей ряд препятствий при транспортировании по трубопроводам. Абсорбционный процесс осушки основан на избирательном поглощении влаги раствором диэтиленгликоля (ДЭГ) в тарельчатых колоннах. Установка по аналогии с установкой очистки газа (см.разд.4.2.4) состоит из двух колонн -абсорбера КI и десорбера К2 (рис.4.9). Оба аппарата тарельчатые. Степень осушки газа определяется в основном концентрацией подаваемого в абсорбер раствора ДЭГ, а последняя зависит от используемого на установке метода регенерации отработанного ДЭГ. Для получения низких точек росы осушенного газа регенерацию ДЭГ проводят под вакуумом (на рисунке дано общее обозначение колонны К2). Кроме колонн К1 и К2 установка содержит: холодильник природного газа Т1; подогреватель отработанного ДЭГ-Т2; аппараты воздушного охлаждения Т3, Т4; рибойлер (кипятильник) Т5; сепаратор С; насосы Н1,Н2,Н3; газодувку Г; промежуточную емкость Е.

- 70 -

Рис.4.9. Функциональная схема АСУ ТП установки абсорбционной сушилки природного газа: К1 – абсорбер; К2 – десорбер; Т1, Т2 – теплообменники; Т3, Т4 – аппараты воздушного охлаждения; Т5 – подогреватель (рибойлер); С – сепаратор; Е – емкость; Н1, Н2, Н3 – насосы; Г – газодувка.

- 71 -

Газ после охлаждения в водяном теплообменном аппарате Т1 поступает в нижнюю часть колонны К1. В колонну газ движется снизу вверх, а противотоком к нему раствор ДЭГ, В результате контакта фаз на тарелках происходят процесс массообмена. Пары воды из газа переходят в раствор абсорбента. Ссушенный газ удаляется с верхнее части колонны. Насыщенный влагой раствор ДЭГ после прохождения через теплообменник Т2, где подогреваетс раствором регенерированного ДЭГ, поступает в колонну К2. При постоянном вакууме в колонне К2 и испарителе Т5 концентрация регенерированного раствора ДЭГ однозначно определяется температурой кипения. Чем больше концентрация ДЭГ в растворе, тем выше его температура кипения. Регенерированный раствор ДЭГ отводится насосом Н2 с низа кипятильника Т5 и после охлаждения в Т2 и воздушном холодильнике ТЗ поступает в емкость Е, откуда насосом Н1 перекачивается в колонну К1 в качестве абсорбенте. Десорбированные в колонне К2 водяные пары и газы охлаждаются в аппарате воздушного охлаждения Т4 после сепарации в сепараторе С, влага насосом Н3 частично удаляется из системы, а частично идет в качестве холодного орошения в колонну К2.

Основная задача управления состоит в обеспечении заданной степени осушки при минимальных энергетических и материальных затратах при удовлетворении ограничений на технологические параметры процесса. Решение её возможно при помощи программ локального регулирования параметров, регулирования по ограничениям. Задания локальным системам могут быть рассчитаны на основе данных измерения по выбранному критерию оценки. Функциональная схема предусматривает проведение балансовых расчетов и расчёт или коррекцию работы локальных систем.