Сбор и подготовка / Глава 8

.pdf8.СБОР И ПОДГОТОВКА ГАЗА И КОНДЕНСАТА НА МЕСТОРОЖДЕНИЯХ ПЕРЕД ТРАНСПОРТОМ

8.1.Технологические схемы газосборных сетей УКПГ

Один из основных элементов системы сбора и подготовки газа и кон-

денсата на месторождениях – промысловые газосборные сети, их диаметры, способ укладки, технологический режим их эксплуатации определяются

взависимости от конкретных геолого-эксплуатационных условий, состава и свойств добываемой продукции, способа подготовки газа и конденсата к транспорту, требований потребителей и других факторов.

Под промысловыми газосборными сетями понимают обычно газо-

проводы-шлейфы, соединяющие устья скважин с установками подготовки газа; газопроводы, соединяющие между собой установки подготовки газа; промысловый газосборный коллектор. Кроме того, на газоконденсатных месторождениях имеются конденсатопроводы, водопроводы, ингибитопроводы и т.д.

Промысловые газосборные сети обычно классифицируются по конфигурации промыслового газосборного коллектора.

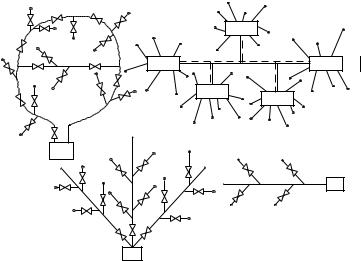

Различают линейные, лучевые, кольцевые и групповые газосборные сети (рис. 8.1).

Широкое распространение на месторождениях природного газа получила централизованная групповая схема сбора газа и конденсата. При такой системе газ от группы скважин (от 6 до 12 и более) без дросселирования на устье по шлейфам высокого давления поступает на установку комплексной подготовки газа (УКПГ), где его сепарируют, очищают от механических примесей, осушают с целью предупреждения гидратообразования, замеряют дебит и т.д. УКПГ подключаются к промысловому газосборному коллектору, откуда газ направляется на промысловый газосборный пункт (ПГСП) или головные сооружения (ГС). Число УКПГ на месторождении зависит от размеров газоносной площади и ее формы, дебитов, давлений и температур на устьях скважин. При групповой системе сбора большинство операций, в том числе и управление работой скважин, проводится централизованно. Эта система наиболее экономична; требуются меньшие затраты на сооружение водопроводов, котельных установок, линий энергопередач, установок по вводу и регенерации различных ингибиторов; снижается численность обслуживающего персонала.

Но применение замкнутой системы труб не обеспечивает полный сбор и использование газа с начала добычи нефти на месторождении, т.к. к этому времени ввод в эксплуатацию ее происходит значительно позже. Замкнутая система может быть эффективной, если одновременно с ней вводит

вэксплуатацию установку по извлечению УВ из газа и средства транспорта.

340

а) |

в) |

УКПГ |

|

УКПГ |

|

УКПГ ГС |

|

УКПГ |

УКПГ |

|

|

б)

г)

Рис. 8.1. Схемы газосборных сетей:

а – кольцевая; б – лучевая; в – групповая; г – линейная

Линейная система труб сбора газа получила меньшее распространение. Она рассчитана, также как и замкнутая система, на обслуживание всего месторождения и поэтому ей свойственны те же недостатки.

Системы труб для сбора газа в зависимости от условий его сепарации бывают высокого, среднего и низкого давлений. Выбор той или иной технологической схемы и давлений в них осуществляют на основе сопоставления технико-экономических показателей.

Для правильного выбора схемы систем сбора и обустройства месторождения необходимо знать:

объем добычи газа (газоконденсатной смеси) по годам;

изменение устьевых параметров (давления и температуры) добывающих скважин по годам;

расположение скважин на площади месторождения и расстояния от них до установок комплексной или предварительной подготовки газа (УКПГ или УППГ);

состав добываемого сырья по годам, включая состав конденсата;

физико-химическую характеристику пластовой воды (содержание солей, плотность, коррозийную активность и т.д.);

климатические данные (максимальную и минимальную температуру воздуха, глубину промерзания почвы, температуру грунта на разных глубинах и т.д.).

343

При составлении схемы подготовки газа к транспорту учитывают также наличие поблизости месторождения действующих УКПГ, дожимных компрессорных станций (ДКС), газоперерабатывающих заводов и установок и степень загрузки их мощностей, характеристику выпускаемого промышленностью оборудования, возможность обеспечения объектов водой, теплом, химическими реагентами и т.д.

Проектирование технологических схем сбора продукции скважин включает в себя в первую очередь определение производительности и диаметра указанных газопроводов, гидравлический расчет и мероприятия по предупреждению гидратообразования и коррозии.

8.2. Промысловые дожимные компрессорные станции

Впроцессе разработки месторождений природных газов происходит уменьшение пластового давления, что в свою очередь приводит к падению давления во всей системе пласт - скважина - промысловые газосборные сети - установки подготовки газа. Наступает момент, когда давление газа на выходе из установок подготовки газа становится недостаточным для его подачи потребителю при заданном давлении и расходе, т.е. период компрессорной эксплуатации месторождения, когда газ потребителю подается с помощью промысловой дожимной компрессорной станции (ПДКС).

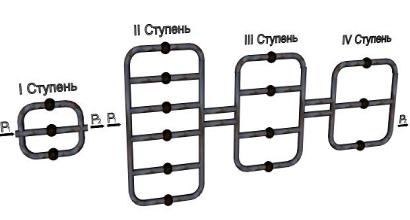

ПДКС способствует получению оптимальных технико-экономических показателей работы месторождения и газопровода и предназначено для сжатия газа поступаемого из УКПГ, до необходимого давления. При подаче в магистральные газопроводы давление на выходе из УКПГ должно равняться 5,5 или 7,5 МПа и оставаться постоянным, несмотря на уменьшение давления на приеме ПДКС. Таким образом, в компрессорный период эксплуатации месторождения давление на приеме ПДКС будет уменьшаться, степень сжатия газа будет возрастать, что приведет к необходимости последовательного увеличения мощности силового привода для сжатия газа и уменьшения подачи одного компрессора. При этом будет увеличиваться как число ступеней сжатия, т.е. число компрессоров, работающих последовательно, так число компрессоров, работающих параллельно. Схемы компоновки компрессорных агрегатов на ПДКС приводятся на рис. 8.2.

Всвою очередь, использование ПДКС позволяет увеличить коэффициенты газоотдачи, т.к. снижением давления на приеме ПДКС можно увеличить дебиты скважин и уменьшить число скважин.

К компрессорным агрегатам ПДКС предъявляются определенные требования. Они должны обладать высокими КПД в широких диапазонах изменения сжатия и расхода, большой подачей и высокой степенью сжатия. При степенях сжатия выше 1,67 рекомендуется использовать поршневые компрессоры, при более низких степенях сжатия – центробежные нагнетатели. Перспективны для использования на ПДКС винтовые компрессоры.

342

Рис. 8.2. Схема компоновки компрессорных агрегатов на ПДКС

Чаще всего время ввода ДКС соответствует периоду падающей добычи пластовой продукции. При равнозначном снижении давления на входе в УКПС с уменьшением объема добычи газа ДКС может включаться в схему УКПГ как до, так и после нее.

С падением пластового давления происходит также изменение состава добываемой продукции, что также оказывает существенное влияние на степень конденсации УВ при постоянных Т и Р. Это обстоятельство также необходимо учитывать при выборе места размещения ДКС.

Давление на входе в УКПГ в процессе разработки снижается, что приводит к изменению требуемых степеней сжатия на ДКС. Эти изменения относительно легко реализовать на газомотокомпрессорах и сложнее на газотурбинных установках с центробежными нагнетателями.

На основании изложенного можно сделать следующие выводы:

при подготовке к транспорту продукции чисто газовых месторождений и при поддержании производительности УКПГ на проектном уровне, ДКС целесообразно установить перед УКПГ;

в случае обработки продукции газоконденсатных месторождений методом низкотемпературной сепарации в период падающей добычи, ДКС необходимо обвязать таким образом, чтобы при давлении газа

на входе в УКПГ 5,0 7,5 МПа она имела возможность работать после УКПГ, а при более низких давлениях – перед ней

345

при наличии технологических возможностей представляется целесообразным также предусмотреть такую обвязку ДКС, которая обеспечила бы первую ее ступень использовать перед УКПГ, а вторую ступень дожатия – после нее.

8.3. Подготовка природного газа

8.3.1. Основные процессы и технологические схемы

Физические методы переработки продукции месторождений основаны на процессах следующих трех групп:

1.Газо-гидромеханические процессы, скорость протекания которых определяется законами газогидродинамики (сепарация, центрифугирование, фильтрация и т.п.).

2.Тепловые процессы, скорость протекания которых определяется за конами теплопередачи (охлаждение, нагревание и конденсация).

3.Массообмены (диффузионные) процессы, скорость которых определяется законами массопередачи.

Промысловая переработка газа – это разделение многокомпо-

нентных газообразных или жидких смесей с использованием сепарации, фильтрации, адсорбции, ректификации и экстракции.

Сепарационные процессы – отделение жидких или твердых частиц от газа – наиболее распространены при подготовке газа к транспортированию и его переработке в заводских условиях.

Технологические схемы практически всех промысловых установок и ДКС включают в себя те или иные сепарационные процессы, которые служат для разделения жидких и газовых фаз, образовавшихся при изменении температуры и давления смеси, а также для отделения механических примесей из газов и жидкостей.

Установки подготовки газа к транспорту, включающие в себя только сепарационные процессы, на практике принято называть установками низкотемпературной сепарации (НТС), устройство которых позволяет получить низкую температуру за счет расширения газа.

8.3.2. Абсорбционная осушка газа

Для осушки газа применяются гликоли, а для извлечения тяжелых УВ

– углеводородные жидкости. Абсорбенты, применяемые для осушки природного газа, должны обладать высокой взаиморастворимостью с во-

346

дой, простотой и стабильностью при регенерации, относительно низкой вязкостью и упругостью паров при температуре контакта, низкой коррозионной способностью, незначительной растворяющей способностью по отношению к газам и углеводородным жидкостям, а также не образовывать пен или эмульсии. Из известных абсорбентов этими свойствами в большей степени обладает диэтиленгликоль СН2ОН-СН2-О-СН2-СН2ОН (табл. 8.1),

представляющей собой неполный эфир этиленгликоля с молекулярной мас-

сой 106, 112 и плотностью 1117 кг/м3. Его температура кипения при атмосферном давлении равна 244,50С. Он смешивается с водой в любых соотношениях и гигроскопичнее этиленгликоля.

|

|

|

|

|

|

Таблица 8.1 |

||

Физико-химическая характеристика гликолей |

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

Молеку- |

Плотность, |

Темпера- |

Температу- |

||||

|

тура |

|||||||

Вещество |

лярная |

кг/м3, при |

ра разложе- |

|||||

|

масса |

20 |

0 |

С |

кипения, |

ния, |

0 |

С |

|

|

0С |

|

|||||

моноэтиленгликоль |

62,07 |

1115 |

197,5 |

- |

|

|

||

МЭГ |

|

|

|

|

|

|

|

|

диэтиленгликоль ДЭГ |

106,12 |

1117 |

245,0 |

164 |

|

|||

триэтиленгликоль ТЭГ |

150,17 |

1125 |

287,0 |

206 |

|

|||

Преимущество ДЭГа перед ТЭГом – меньшая склонность к пенооб-

разованию при содержании в газе углеводородного конденсата. Кроме того, ДЭГ обеспечивает лучшее разделение системы вода - углеводороды.

5

6

1

2 3

4

Рис. 8.3. Технологическая схема абсорбционной осушки газа

345

Технологическая схема установки осушки газа с помощью ДЭГа представлена на рис. 8.3. Она состоит из контактора-абсорбера 1, десорбера (выпарной колонны) 5 и вспомогательного оборудования (теплообменники, насосы, фильтры, емкости и др.). Влажный газ поступает в нижнюю скрубберную секцию абсорбера 1, где отделяется от капельной жидкости и УВ, после чего поступает под нижнюю тарелку абсорбера.

Таблица 8.2 Технологические показатели работы установки осушки газа

Фактическая пропускная способность по |

5000 7500 |

2250 |

2786 |

газу, тыс. м3/сут |

|||

Давление (абсолютное), МПа: |

|

|

|

в абсорбере |

3,4 4,5 |

3,2 |

3,1 |

в десорбере |

0,026 |

0,129 |

0,112 |

Температура, 0С: |

|

|

|

в абсорбере |

25 25 |

16 26 |

26 |

в десорбере: на выходе |

100 130 |

120 |

84 |

вверху |

62 67 |

96 |

138 |

в кипятильнике |

145 150 |

157 |

161 |

Скорость газа в абсорбере, м/с |

0,20 |

0,18 |

0,142 |

Количество раствора ДЭГ, поступающего |

30 40 |

19,2 |

60 |

в абсорбер, дм3/тыс. м3 газа |

|||

Массовое содержание раствора ДЭГ в |

|

|

|

абсорбере, %: |

|

|

|

на входе |

98,2 99,2 |

98,2 |

96,0 |

на выходе |

96,0 97,5 |

94,9 |

93,7 |

Свойства осушенного газа: |

|

|

|

плотность при 200С, кг/м3 |

0,600 |

0,832 |

0,976 |

точка росы, 0С |

-100 -15 |

-1 -3 |

-1 |

потери раствора ДЭГ, г/100 м3 газа |

13 18 |

44,5 |

11,7 |

Затем газ, двигаясь снизу вверх навстречу абсорбенту, осушается и проходит в верхнюю скрубберную секцию, где отделяется от уносимых с потоком капель абсорбента. Осушенный газ подается в газопровод.

Насыщенный раствор абсорбента из абсорбера 1 сначала проходит теплообменник 2, выветриватель 3, фильтр 4. Затем раствор поступает в десорбер 5. В нижней части десорбера 5 происходит нагрев абсорбента паровым нагревателем до установленной температуры. Водяной пар из десорбера поступает в сборник конденсата 6. Отсюда часть воды направляется обратно в верхнюю часть колонны для понижения температуры и концентрации поднимающихся паров абсорбента, что сокращает его расход.

Регенерированный абсорбент охлаждается насыщенным раствором в теплообменнике 2, после чего поступает в абсорбер 1.

Технологические показатели работы трех установок по осушке газа растворами ДЭГ приведены выше.

346

8.3.3. Адсорбционная осушка газов

Адсорбционные процессы применяются на месторождениях природных газов, когда требуется глубокое охлаждение газа для извлечения влаги и тяжелых УВ. Здесь возможно получение точки росы (-20, -300С и ниже), которая необходима при транспорте газа в северных районах страны.

Одним из важных преимуществ адсорбции является то, что не требуется предварительной осушки газа, т.к. твердые (гидрофильные)

адсорбенты, наряду с УВ, хорошо адсорбируют и влагу. В качестве адсорбента используют твердые пористые вещества, обладающие большой удельной поверхностью.

К ним относятся активированные угли (Sуд = 600 1700 м2/г); силикаге-

ли – продукты обезвоживания геля кремниевой кислотой (Sуд = 320 770 м2/г); цеолиты – минералы, являющиеся водными алюмосиликатами натрия и кальция, а также искусственные цеолиты - пермутиты.

Сущность адсорбции состоит в концентрировании вещества на поверхности или в объеме микропор твердого тела. Эффективные радиусы микропор составляют 5 10 мкм. Таким образом, в этих капиллярных порах, размеры которых соизмеримы с размерами молекул адсорбируемого вещества, под влиянием сил межмолекулярного взаимодействия происходит концентрация вещества.

Промышленные адсорбенты, применяемые для обработки природных газов, должны обладать достаточно высокой активностью; обратимостью адсорбции и простотой регенерации; малым сопротивлением потоку газа; высокой механической прочностью, предотвращающей дробление и расширение поглотителя; химической инертностью; небольшими объемными изменениями в зависимости от температуры и степени насыщения.

Десорбция основана на том, что при повышении температуры увеличивается энергия адсорбированных молекул, и они могут освобождаться от адсорбента. Наиболее благоприятны для этого температуры 200 3000С.

Адсорбционная установка имеет два или более адсорберов. Адсорбция и десорбция осуществляются непосредственно в одном и том же аппарате. В момент насыщения адсорбента влагой в одном из адсорберов в другом происходят десорбция и охлаждение. Процесс протекает последовательно по мере насыщения влагой адсорбента в колонне.

Продолжительность цикла насыщения, регенерации и охлаждения адсорбента определяется временем, необходимым для его регенерации. Обычно цикл насыщения длится 10 20 часов, а цикл регенерации 4 8 часов. Цикл охлаждения применяется только в тех случаях, если адсорбент не успевает охлаждаться самим газом, поступающим на осушку.

347

8.3.4. Очистка природного газа от сероводорода и углекислого газа

Природные нефтяные газы многих месторождений содержат в своем составе сероводород (Н2S) и двуокись углерода (СО2). Объемное содержание этих компонентов, называемых иногда кислыми, колеблется в широких пределах, доходя до 50% и более. Значительное содержание Н2S и СО2 обнаружено в газах глубоко залегающих месторождений Прикаспийской впадины, и, в особенности, Оренбургском, Карачаганакском, Астраханском. Содержание кислых компонентов в газе Астраханского месторождения достигает 40%, из которых концентрация сероводорода составляет 22%. Сероводород – ядовитый газ с запахом тухлых яиц. Концентрация сероводорода в воздухе 0,05 0,1% (0,76 1,52 г/м3) вызывает потерю сознания и даже приводит к смерти. При меньшем содержании сероводорода возможно хроническое отравление. Сероводород в присутствии влаги – сильно корродирующее вещество, разрушающее металл труб, оборудование, арматуру.

Вместе с тем при значительном содержании сероводород – ценное сырье для получения высококачественной элементарной серы и серной кислоты, а также других продуктов.

Корродирующими свойствами в присутствии влаги обладает также углекислый газ. Кроме того, транспортирование по газопроводам углеводородных газов, содержащих углекислый газ (балластный газ), приводит к снижению пропускной способности трубопроводов и возрастанию стоимости транспорта. Поэтому добываемые природные газы подвергают очистке от сероводорода и углекислоты. Это необходимо, с одной стороны, для предотвращения вредного влияния этих компонентов на оборудование и технологические процессы, с другой – для извлечения из кислых компонентов полезных конечных продуктов.

Природные газы очищают от сероводорода и углекислоты сорбционными методами с использованием жидких и твердых поглотителей

(сорбентов). При этом абсорбционный метод называют мокрым, а адсорбционный – сухим методом очистки газа от кислых компонентов.

При адсорбционных методах в качестве твердого поглотителя используют окись цинка, гидрат окиси железа, активированный уголь, цеолиты. Этот метод применяется для очистки небольших количеств газа. Абсорбционные методы более экономичны, позволяют полностью автоматизировать процесс и обрабатывать большое количество газа со значительным содер-

жанием кислых компонентов. Абсорбционные методы подразделяют на несколько видов:

методы, в которых поглощение кислых компонентов происходит за счет их физического растворения абсорбентами (трибутилфосфатом, ацетоном и др.);

методы, в которых поглощение кислых компонентов осуществляется как за счет физического растворения, так и при помощи химической реакции;

348

методы, в которых поглощение кислых компонентов обусловлено их химическим взаимодействием с активной частью абсорбента. При этом поглощение кислых компонентов происходит при высоких давлениях и умеренных температурах, а регенерация – при пониженных давлениях и пониженных температурах. Сюда относятся процессы, где абсорбентами служат алканоамины: моноэтаноламин (МЭА), диэтаноламин (ДЭА), триэтаноламин (ТЭА), горячий раствор карбоната калия (поташ).

На практике при очистке больших объемов газа с любым содержанием сероводорода и углекислого газа наиболее распространен абсорбционный метод с применением водных растворов моноэтаноламина или диэтаноламина. Эти сорбенты имеют щелочные свойства, широко поглощают сероводород и углекислый газ, образуя сульфиды и бисульфиды, карбонаты и бикарбонаты.

Технологические схемы очистки газа зависят от его состава, требуемой степени очистки и дальнейшего направления использования газа. В технологическую схему очистки газа от сероводорода и углекислого газа входит оборудование по предварительной очистке газа от твердых и жидких частиц, контакторы-абсорберы, аппараты для регенерации насыщенного раствора, а при дальнейшем получении элементарной серы – аппаратура по переработке сероводорода в серу и др.

8.3.5. Предупреждение гидратообразования

Для предупреждения гидратообразования необходимо устранить хотя бы одно из основных условий существования гидратов: высокое дав-

ление, низкую температуру или свободную влагу в газе.

В соответствии с этим предупреждение гидратообразования осуществляют вводом ингибиторов в поток газа, осушкой газа от паров воды, поддержанием температуры газа выше температуры гидратообразования, поддержанием давления ниже давления гидратообразования.

Метод снижения давления широко применяется для ликвидации образовавшихся гидратов в стволе скважин, в промысловых и магистральных газопроводах, где температура в результате разложения гидратов не понижается ниже 00С. Для этого участок газопровода, в котором образовались гидраты, отключается, и газ через продувочные свечи выпускается в атмосферу, а продукты распада выдуваются через одну из свечей. После этого участок снова включается в работу. Эту процедуру можно осуществлять также и односторонним выпуском газа из газопровода.

349