3. Общие расчеты проектируемой машины, выбор геометрических и весовых параметров.

Таблица 1

|

Типоразмер |

Ширина укладки, мм | |

|

минимальная, не более |

максимальная | |

|

1 |

1000 |

До 3000 |

|

2 |

1500 |

» 4500 |

|

3 |

2000 |

» 7000 |

|

4 |

3000 |

Св. 7000 |

1.2. Основные показатели асфальтоукладчиков приведены в табл. 2.

Таблица 2

|

Наименование показателя |

Значения показателя для типоразмеров | |||

|

1 |

2 |

3 |

4 | |

|

Мощность номинальная, кВт, не менее |

20 |

25 |

45 |

св. 0,95 |

|

Толщина укладываемого слоя, мм |

|

|

|

|

|

минимальная, не более |

30 | |||

|

максимальная, не менее |

150 |

250 |

300 |

300 |

|

Коэффициент уплотнения, не менее*: |

| |||

|

— для смесей А, Б, В |

0,85 | |||

|

— для смесей Г, Д |

0,8 | |||

|

Вместимость бункера, т, не менее |

2 |

4 |

8 |

10 |

* Для смесей А, Б, В (по ГОСТ 9128) при рабочей скорости асфальтоукладчика 2,5 — 3,0 м/мин и толщине уплотняемого слоя 80 мм.

Для смесей Г, Д (по ГОСТ 9128) при рабочей скорости асфальтоукладчика не менее 5,0 м/мин и толщине уплотняемого слоя 80 мм.

В технических условиях на асфальтоукладчики конкретных моделей устанавливают значения показателей качества, номенклатура которых номенклатура которых приведена ниже:

тип асфальтоукладчика;

максимальная ширина укладываемого покрытия;

способ регулировки ширины уплотняющего рабочего органа;

диапазон регулировки ширины уплотняющего органа;

толщина укладываемого слоя;

профиль покрытия;

скорость рабочая минимальная и максимальная;

скорость транспортная, максимальная;

габаритные размеры;

масса асфальтоукладчика эксплуатационная;

характеристики уплотняющих рабочих органов и диапазон их регулирования;

полный 80%-ный ресурс;

средняя оперативная трудоемкость ежесменного технического обслуживания;

климатическое исполнение асфальтоукладчика и категории размещения по ГОСТ 15150.

1.4. В технических условиях на конкретные модели асфальтоукладчиков должна быть установлена номенклатура показателей и их значения, которая приведена ниже:

уровень звука на рабочем месте оператора по ГОСТ 12.1.003 (при наличии кабины машиниста);

параметры вибрации на рабочих местах и органах управления по ГОСТ 12.1.012;

дымность отработавших газов двигателя асфальтоукладчика в соответствии с ГОСТ 17.2.2.02 (по документации на двигатель);

выбросы вредных веществ с отработавшими газами из системы выпуска двигателя асфальтоукладчика в соответствии с ГОСТ 17.2.2.05 (по документации на двигатель);

напряженность поля радиопомех в соответствии с ГОСТ 17822 (по документации на двигатель).

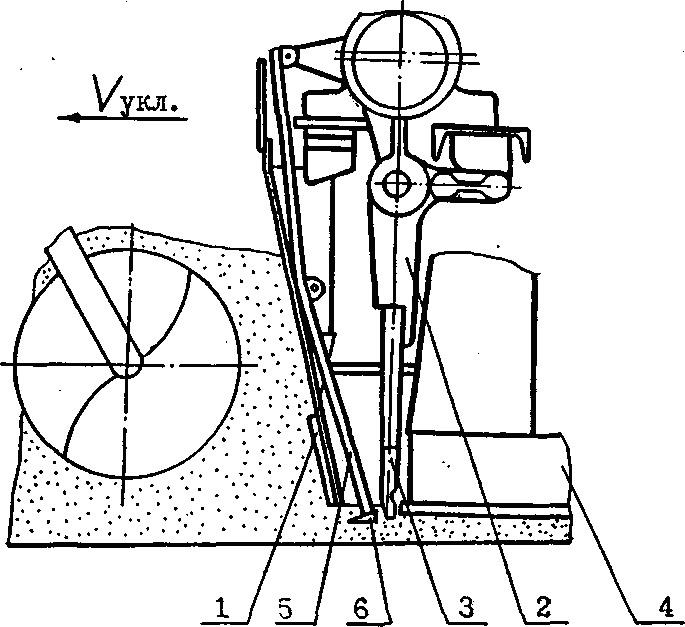

Устойчивая работа асфальтоукладчика, позволяющая исключить снижение производительности и качества покрытия, обеспечивается установкой гидроцилиндра 3 под углом вертикальной плоскости, проходящей через ось шарнирного крепления гидроцилиндра 3 к раме 1, при заданном давлении рабочей жидкости в цилиндре "P", с соблюдением расстояний от оси шарнирного крепления гидроцилиндра 3 к раме 1 поверхности уложенного слоя покрытия, от этой оси до точки опоры ведущих колес 6 на дорожное основание и между точками опоры ведущих 6 и управляемых 7 колес, когда соблюдается условие, что сумма моментов действующих сил относительно точки опоры передних управляемых колес 7 равна нулю, а система находится в состоянии равновесия, т. е. ΣMв=0;

Или

RA˙L=P˙cosα(L+l)+PH˙sinα,

откуда

реакция, приходящаяся на ведущие колеса

6

RA=

P

![]() ·cos

α P

·cos

α P![]() ·sin

α

Если рассматривать RА

как математическую функцию от угла α

установки гидроцилиндра 3, т. е.

RА

= f( α ),

то оптимальное значение функция

RА

= = f( α ) приобретает при условии, что

производная f'( α ) = 0, тогда

R

·sin

α

Если рассматривать RА

как математическую функцию от угла α

установки гидроцилиндра 3, т. е.

RА

= f( α ),

то оптимальное значение функция

RА

= = f( α ) приобретает при условии, что

производная f'( α ) = 0, тогда

R![]() =

P

=

P![]() sin

α + P

sin

α + P![]() cos

α= 0

или (L +l)2

sin2

α = H2

cos2

α ;

так как cos2

α = 1 - sin2

α , то

(L + l)2

˙ sin2

α = H2(1

- sin2

α ) или

(L + l)2

˙ sin2

α = H2

- H2sin

α

(L + l)2

˙ sin2

α + H2sin

α = H2

откуда

определятся параметры, обеспечивающие

устойчивость работы асфальтоукладчика,

при угле α, как зависимость

α=

cos

α= 0

или (L +l)2

sin2

α = H2

cos2

α ;

так как cos2

α = 1 - sin2

α , то

(L + l)2

˙ sin2

α = H2(1

- sin2

α ) или

(L + l)2

˙ sin2

α = H2

- H2sin

α

(L + l)2

˙ sin2

α + H2sin

α = H2

откуда

определятся параметры, обеспечивающие

устойчивость работы асфальтоукладчика,

при угле α, как зависимость

α=

![]()

![]()

Расчет рабочего оборудования и механизмов асфальтоукладчика.

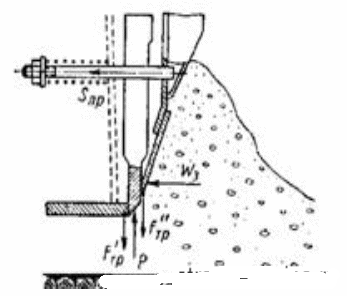

Схемы сил, действующих на асфальтоукладчик со стороны уплотняемой среды, даны на рис. 176. При движении машины рабочая поверхность выглаживающей плиты скользит по покрытию, образуя угол атаки а (рис. 176, а). Для заданной толщины укладываемого слоя h2 величина угла атаки определяется равновесием несущей рамы рабочих органов. При движении укладчика на раму действует ее сила тяжести G, равнодействующая нормального давления смеси на выглаживающую плиту N и сила трения плиты о смесь F.

Для уменьшения давления часть веса несущей рамы может передаваться на основную раму укладчика через специальную канатную подвеску. Таким образом, толщина слоя зависит от передаваемого через плиту веса и угла ее установки. Поэтому заранее установленные параметры позволят во время работы укладчика при постоянной скорости его движения автоматически поддерживать постоянной толщину укладываемого слоя смеси независимо от местных неровностей дорожного основания. Следует заметить, что на толщину укладываемого слоя, которая определяется свойствами укладываемой смеси и степенью уплотнения ее трамбующим брусом, существенное влияние оказывает величина давления под передней кромкой плиты рх. Степень уплотнения при прочих равных условиях зависит от частоты ударов трамбующего бруса и скорости передвижения укладчика. При постоянной частоте колебаний бруса общее количество ударов, приходящихся на каждую точку поверхности, а следовательно, и плотность асфальтобетона, зависят от скорости движения укладчика. Поэтому при изменении этой скорости во избежание изменения толщины укладываемого слоя следует проводить регулировку угла наклона плиты.

Привод асфальтоукладчиков осуществляется от двигателей внутреннего сгорания. Кинематическая схема укладчика производительностью 100 т/ч приведена на рис. 177. Коробка передач обеспечивает шесть скоростей вперед и три — назад. От коробки передач вращение передается на главный трансмиссионный вал и далее на все рабочие органы. Независимый привод правого и левого питателя, разравнивающих шнеков и гусеничного хода, наличие регулировки шиберных заслонок бункера обеспечивают качественное регулирование подачи смеси на укладываемую полосу.

При определении мощности двигателя асфальтоукладчика, кроме мощности, идущей на преодоление сопротивлений перемещению, необходимо учесть мощность привода отдельных механизмов укладчика: пластинчатого питателя, шнека, трамбующего бруса, вспомогательных механизмов и механизмов управления.

Рис. 178. Схема сил, действующих на трамбующий брус асфальтоукладчика

|

Гусеничный асфальтоукладчик | |

|

|

|

В оборудование асфальтоукладчика входят двигатель, трансмиссия (силовая передача), рабочий орган с трамбующими брусьями с регулировкой частоты колебаний, ленточные питатели со сменными скребками и распределительные шнеки.

Рабочие органы асфальтоукладчиков обеспечивают профилировку, уплотнение смеси и отделку поверхности. В качестве уплотняющего оборудования на современных асфальтоукладчиках применяют систему "брус - плита" / 34 /, Комбинации элементов трамбующий брус, качающийся брус, прессующие планки, статическая плита, виброплита в различных сочетаниях дают все многообразие известных в настоящее время систем рабочих органов. Наибольшее распространение современных асфальтоукладчиках получили рабочие органы с трамбующими брусьями и выглаживающей плитой.

Применение уплотняющего оборудования типа "брус - плита" по сравнению с другими видами оборудования объясняется рядом преимуществ: обеспечением заданной амплитуды колебаний бруса и высокой уплотняющей способностью при уплотнении асфальтобетонной смеси; низкими затратами удельной работы уплотнения / 36 /; возможностью изменять амплитуду колебаний бруса и получение большой возмущающей силы уплотнения при небольшой массе бруса.

По характеру колебания различают системы с качающимися брусьями, которые колеблются в горизонтальной плоскости в направлении перпендикулярном направлению движения асфальтоукладчика, с одновременным перемещением и в вертикальном направлении, и с трамбующим брусом, который колеблется в вертикальной плоскости / 34 /. Последний получил наибольшее распространение.

Привод рабочих органов гидравлический, что позволяет бесступенчато регулировать режимы работы. Применение объёмного гид-ропривода на асфальтоукладчиках по сравнению с другими видами приводов объясняется рядом преимуществ: простотой индивидуального привода, большим диапазоном бесступенчатого регулирования скорости; простотой реверсирования движения; высоким коэффициентом полезного действия привода; низкими эксплуатационными затратами и др. / 11 /. Применение объёмного гидропривода позволяет упростить компоновку асфальтоукладчика и подобрать наилучший режим при изменении условий работы (вида укладываемого материала, толщины слоя и скорости движения асфальтоукладчика) / 36 /. Наибольшее распространение в приводе рабочего органа получили гидроприводы с дроссельным регулированием, имеющим сравнительно низкий КПД, что является основным недостатком такого привода.

Уплотняющий рабочий орган асфальтоукладчика / 74 /, схема которого показана на рис. 1.6 , состоит из отражательного щита 1, установленного под углом к направлению движения, трамбующего бруса 2 и выглаживающей плиты 3. Трамбующий брус 2 совершает вертикальные колебания с ходом равным двум эксцентриситетам вала привода. Выглаживающая плита 3 может быть статического или вибрационного действия. Такой рабочий орган устанавливается на большинстве выпускаемых в РФ и за рубежом асфальтоукладчика. К достоинствам такого рабочего органа следует отнести: простоту конструкции и как следствие этого, более высокую надежность, малую массу, небольшие габаритные размеры. Недостатками такого типа конструктивного исполнения уплотняющего оборудования являются: небольшие скорости укладки смеси, недостаточная степень уплотнения, невысокая производительность.

.

|

|

|

|

Рис. 1.4 Схема уплотняющего рабочего органа предварительного управления. |

Рис. 1.5 Схема управляющего рабочего органа повышенного предварительного управления. |

На рис. 1.6 представлена схема рабочего органа повышенного предварительного уплотнения /4, 54/, который устанавливается на асфальтоукладчике Супер-1700 фирмы "Фёгеле" (ФРГ). Рабочие орган состоит из двух агрегатов для предварительного и дополнительного уплотнения. Агрегат предварительного уплотнения состоит из трамбовки 1 и виброплиты 2. Планка трамбовки движется вниз и вверх посредством эксцентрикового вала. Агрегат дополнительного уплотнения следует за агрегатом предварительного уплотнения и представляет собой расположенные друг за другом прессующие планки 3 и 4, и виброплиту 5. Прессующие планки 3 и 4 прижимаются поршнями цилиндров к покрытию. Давление прессования зависит от опорной поверхности планки и возмущающей силы, передающей на неё в виде импульсов давления. Давление изменяется в пределах 5... 15 МПа и регулируется дросселем, частота импульсов в пределах 35... 10 Гц и зависит от частоты вращения золотника. Таким образом, возмущающая сила зависит как от давления в гидросистемы, так и от ускорения, которое приобретают планки при движении вниз. Благодаря ускорению возмущающая сила превышает массу прессующих планок.

К достоинству такого конструктивного исполнения рабочего органа асфальтоукладчика следует отнести возможность получения стандартной плотности при работа асфальтобетонной смеси типа А (ГОСТ 9128-84) при скорости 3 м/мин / 4 /, и экономию в этих условиях трудовых и энергетических ресурсов, за счет исключения технологической цепи средних и тяжелых дорожных катков.

Недостатков у такого рабочего органа значительно больше чем достоинств. Недостатками такого типа конструктивного исполнения рабочего органа являются: большая масса и сложность конструкции; высокие эксплуатационные затраты (в сравнении с применением отечественных асфальтоукладчиков больше более чем в 6 раз / 54 /); коэффициент уплотнения асфальтобетонной смеси повышается в среднем на 0,02 (в сравнении с данными полученными при уплотнении рабочим органом предварительного уплотнения), что недостаточно, чтобы исключить применение средних и тяжелых катков; некачественное уплотнение из-за наличия прессующих планок, которые при поступательном движении не отрываются от уплотняемого материала и тем самым нарушают сплошность покрытия; большая энергоемкость процесса (пять уплотняющих элементов); высокая чувствительность к нарушению рецептуры уплотняемого материала; отсутствие надёжного механизма регулирования и настройки режимов работы каждого из уплотняющих элементов в зависимости от изменения свойств уплотняемого материала / 4, 54 /.

уплотняющий рабочий орган асфальтоукладчика (рис. 1.9) состоит из отражательного щита 1, уплотняющего вальца 2, трамбующего бруса 3 и выглаживающей плиты 4. Валец 2 совершает колебание в вертикальной плоскости, также как и трамбующий брус 3. Недостатками такого типа конструктивного исполнения уплотняющего рабочего органа являются: простое колебание вальца в вертикальной плоскости без прокатывании по уплотняемому покрытию; наличие трамбующего бруса с вертикальными колебаниями не позволяет увеличить скорость укладки без нарушения покрытия; большая металлоемкость и энергоемкость.

|

|

|

|

Рис. 1.8 Схема уплотняющего рабочего органа асфальтоукладчика по авторскому свидетельству СССР №1446203 |

Рис. 1.9 Схемы уплотняющих поверхностей ножей трамбующих брусьев рабочих органов асфальтоукладчиков |

Специальная конфигурация нижней кромки трамбующего бруса, передний и задний скосы у выглаживающее плиты позволяют облегчить поступление материала под плиту, получить более однородное по плотности покрытие, поверхность без разрывов и задиров / 4, 12, 23, 34, 70 /. На современных асфальтоукладчиках трамбующие брусья имеют различные формы нижней кромки. Для трамбующих брусьев со срезом (рис. 1.10. а) угол переднего бруса 25...45 градусов от горизонтальной плоскости, что препятствует сдвигу частично уплотненного материала из под бруса, и угол для заднего бруса - 10…30 градусов / 70 /.

Трамбующий брус с широкой нижней кромкой, имеющей специаль-ную форму, улучшающую поступление смеси под брус (рис, 1.10, б) представляется наиболее перспективным из применяемых на асфаль-укладчиках.

Проведенные анализ конструктивных решения уплотняющего оборудования, их достоинства и недостатки, показывают, что способ уплотнения асфальтобетонных смесей деформацией материала сжатием - сдвигом реализуется асфальтоукладчиками оснащенными рабочими органами с качающимися брусьями.

Перемещающаяся по уложенной смеси плита 1 под действием двух источников колебаний: низкочастотного 2 и высокочастотного 3 получает сложные поличастотные колебания. При этом передняя часть плиты получает амплитуду колебаний 0,05÷0,12 см при частоте 1500-1600 кол/мин, а к задней части плиты - амплитуду 0,05-0,08 см при частоте 1200-3000 кол/мин. Согласно проведенным исследованиям, коэффициент уплотнения покрытия а зависимости от вида асфальтобетона и режимов укладки колеблется в пределах 0,985-0,998/52/. Недостатком данного способа уплотнения, видимо, следует считать то, что при глубине слоя свыше 100 мм коэффициент уплотнения резко уменьшается (рис.1.5).

Уплотняющий рабочий орган асфальтоукладчика / 74 /, схема которого показана на рис. 1.6 , состоит из отражательного щита 1, установленного под углом к направлению движения, трамбующего бруса 2 и выглаживающей плиты 3. Трамбующий брус 2 совершает вертикальные колебания с ходом равным двум эксцентриситетам вала привода. Выглаживающая плита 3 может быть статического или вибрационного действия. Такой рабочий орган устанавливается на большинстве выпускаемых в РФ и за рубежом асфальтоукладчика. К достоинствам такого рабочего органа следует отнести: простоту конструкции и как следствие этого, более высокую надежность, малую массу, небольшие габаритные размеры. Недостатками такого типа конструктивного исполнения уплотняющего оборудования являются: небольшие скорости укладки смеси, недостаточная степень уплотнения, невысокая производительность.

|

|

|

|

Рис. 1.19 Схема уплотняющего рабочего органа предварительного уплотнения. |

Рис. 1.20 Схема уплотняющего рабочего органа повышенного предварительного уплотнения. |

На рис. 1.6 представлена схема рабочего органа повышенного предварительного уплотнения /4, 54/, который устанавливается на асфальтоукладчике Супер-1700 фирмы "Фёгеле" (ФРГ). Рабочие орган состоит из двух агрегатов для предварительного и дополнительного уплотнения. Агрегат предварительного уплотнения состоит из трамбовки 1 и виброплиты 2. Планка трамбовки движется вниз и вверх посредством эксцентрикового вала. Агрегат дополнительного уплотнения следует за агрегатом предварительного уплотнения и представляет собой расположенные друг за другом прессующие планки 3 и 4, и виброплиту 5. Прессующие планки 3 и 4 прижимаются поршнями цилиндров к покрытию. Давление прессования зависит от опорной поверхности планки и возмущающей силы, передающей на неё в виде импульсов давления. Давление изменяется в пределах 5... 15 МПа и регулируется дросселем, частота импульсов в пределах 35... 10 Гц и зависит от частоты вращения золотника. Таким образом, возмущающая сила зависит как от давления в гидросистемы, так и от ускорения, которое приобретают планки при движении вниз.

Благодаря ускорению возмущающая сила превышает массу прессующих планок. К достоинству такого конструктивного исполнения рабочего органа асфальтоукладчика следует отнести возможность получения стандартной плотности при работа асфальтобетонной смеси типа А (ГОСТ 9128-84) при скорости 3 м/мин / 4 /, и экономию в этих условиях трудовых и энергетических ресурсов, за счет исключения технологической цепи средних и тяжелых дорожных катков.

Недостатков у такого рабочего органа значительно больше чем достоинств. Недостатками такого типа конструктивного исполнения рабочего органа являются: большая масса и сложность конструкции; высокие эксплуатационные затраты (в сравнении с применением отечественных асфальтоукладчиков больше более чем в 6 раз / 54 /); коэффициент уплотнения асфальтобетонной смеси повышается в среднем на 0,02 (в сравнении с данными полученными при уплотнении рабочим органом предварительного уплотнения), что недостаточно, чтобы исключить применение средних и тяжелых катков; некачественное уплотнение из-за наличия прессующих планок, которые при поступательном движении не отрываются от уплотняемого материала и тем самым нарушают сплошность покрытия; большая энергоемкость процесса (пять уплотняющих элементов); высокая чувствительность к нарушению рецептуры уплотняемого материала; отсутствие надёжного механизма регулирования и настройки режимов работы каждого из уплотняющих элементов в зависимости от изменения свойств уплотняемого материала / 4, 54 /.

|

|

|

|

Рис. 1.11 Уплотняющий рабочий орган по А.С. № 1668S19A1 |

Рис. 1.12 Рабочий орган по А.С. № 647386 |

Примером конструкции, обеспечивающей лучшую проработку материала по глубине шляется рабочий орган асфальтоукладчика по А.С. № 1043225 (рис.1.6). Устройство работает следующим образом. При поступательном движении асфальтоукладчика смесь из самосвалов поступает в питатель 1, по которому транспортируется: к шиберной заслонке 2, где происходит ее равномерное дозирование. Отдозированная смесь с питателя поступает на направляющее приспособление под действием гидроцилиндра 4, прикрепленного к раме рабочего органа 5 и запрессовывается роликом 7 под трамбующую плиту 6, совершающую возвратно-колебательные движения под действием кривошипного привода 8.

Аналогичным образом работает конструкция асфальтоукладчика, предложенная А.С. № 1217970. Рабочий орган асфальтоукладчика состоит из отражательного щита 1, трамбующего бруса 2 с прикрепленным в его нижней части ножом 3, выглаживающей плиты 4 и двуплечих рычагов 5, шарнирно смонтированных на отражательном щите и соединенные с горизонтально-подвижным клиновым толкателем 6, установленным ниже нижней кромки отражательного щита (рис 1.7). При движении ножа 3 вниз клиновой толкатель 6 отходит от него, а асфальтобетонная смесь пересыпается через толкатель и заполняет пространство между ним и ножом. При движении ножа вверх клиновой толкатель захватывает смесь своей широкой стороной и перемещает ее в освобождающееся под ножом пространство. Как только нож дойдет до верхнего мертвого положения, клиновой толкатель подает асфальтобетонную смесь в необходимом количестве для заполнения пространства под ножом 3. При следующем движении ножа вниз эта порция смеси втрамбовывается в уложенный слой. К недостаткам этой конструкции можно отнести ее кинематическую сложность и, следовательно, невысокую надежность.

0.96

Н, мм

|

|

|

|

Рис. 1.13 Изменение коэффициента уплотнения асфальтобетонной смеси типа Д по глубине слоя. |

Рис. 1.14 Устройство для уплотнения дорожных покрытий по А.С. № 1043225. |

Более простая в технологическом исполнении предложена конструкция рабочего органа асфальтоукладчика по A.С. № 1142568. Рабочий орган состоит из двух трамбующих брусьев 1 и 2, связанных с валом привода 3 с помощью эксцентриков 4 и виброплиты 10 для окончательного уплотнения уложенного слоя асфальтобетона (рис.1.8). В данном случае идет поэтапное уплотнение асфальтобетона сначала брусом 1, а затем брусом 2, после чего уплотнение продолжается виброплитой. На трамбующих брусьях имеются наклонные площадки, угол которых назначается, исходя из сдвиговых характеристик уплотняемого материала. По мнению авторов данного изобретения угол скоса переднего бруса равен 25-45° , а второго бруса 10-20 . Однако, при движении базовой машины брусья вместе с плитой вызывают значительный сдвиг материала по ходу асфальтоукладчика, что свидетельствует о нерациональной работе машины.

В зависимости от механических характеристик уплотняемого материала, трамбующий брус располагается под углом 110-130° к поверхности виброплиты 3. Направляющие 4 выполнены поворотными относительно их горизонтальных осей 5.

Перед началом уплотнения и укладки асфальтобетонной смеси в зависимости от ее состава устанавливают необходимый угол наклона трамбующего бруса, после чего включают привод перемещения асфальтоукладчика, бруса и виброплиты. Трамбующий брус, перемещаясь вниз, деформирует асфальтобетонную смесь в направлении, противоположном ходу асфальтоукладчика, и подает смесь в предварительно уплотненном состоянии под виброплиту.

|

|

|

|

Рис. 1.15 Рабочий орган асфальтоукладчика по А.С. №1217970 |

Рис. 1.16 Рабочий орган асфальтоукладчика по А.С. № 1142568 |

Стандартной технологической схемой рабочего органа асфальтоукладчика является, обычно, сочетание трамбующих элементов и рабочего органа, основанном на вибрационном воздействии на уплотняемый материал. С целью интенсификации процесса уточнения а "ВНШ стройдормаш" был предложен рабочий орган, совмещающий укатку, трамбование и вибрационное уплотнение (А. С. №1446203). Рабочий орган асфальтоукладчика состоит из подвешенных к тяговой раме 1 базовой машины, отражательного щита 2, уплотняющего вальца 3, трамбующего бруса 4 и выглаживающей плиты 5 (рис.1.10). При движении асфальтоукладчика разрыхленная асфальтобетонная смесь предварительно уплотняется отражательным щитом, причем величина предварительного уплотнения зависит от толщины уплотняемого слоя. Одновременно с предварительным уплотнением производится промежуточное и окончательное уплотнение вальцом 3 и трамбующим брусом 4. Выглаживающая плита 5 устраняет мелкие неровности.

С целью получения высокой плотности укладываемого покрытия был предложен рабочий орган асфальтоукладчика, состоящий из двух трамбующих брусьев и двух вибрационных плит ( патент ФРГ № 3012635) На раме рабочих органов асфальтоукладчика последовательно стоят: устройство предварительного уплотнения и окончательного уплотнения. Эти устройства состоят из одного трамбующего бруса и одной виброплиты каждое. Авторы данной разработки считают, что эффект уплотнения, достигнутый первым брусом, необходимо зафиксировать виброплитой, после чего производится дополнительное уплотнение вторым брусом и окончательная отделка и уплотнение поверхности виброплитой.

Рис.21

Различные

способы слежения за основанием.

1-

питание от бортовой сети, 2- пульт

управления асфальтоукладчика, 3-

гидроспределитель, 4- гидроцилиндр

изменения угла рабочего органа, 5-

центральный процессор, 6- датчик уклона,

7- пульт управления САУН, 8- кронштейн

крепления датчика с демпфером,

9-механический датчик высоты, 10- труба

1м, 11- труба 7м, 12- копирная струна, 13-

лыжа 0.3 м.

Рис.21

Различные

способы слежения за основанием.

1-

питание от бортовой сети, 2- пульт

управления асфальтоукладчика, 3-

гидроспределитель, 4- гидроцилиндр

изменения угла рабочего органа, 5-

центральный процессор, 6- датчик уклона,

7- пульт управления САУН, 8- кронштейн

крепления датчика с демпфером,

9-механический датчик высоты, 10- труба

1м, 11- труба 7м, 12- копирная струна, 13-

лыжа 0.3 м.