- •1.2. Станок модели 16к20ф3

- •Основные данные

- •Станок вертикально-фрезерный консольный Модель 6р11

- •Основные данные

- •Привод, габарит и масса станка

- •Комплекс на базе промышленного робота мод. М 101162.01 и станка мод. 16к20фз

- •Комплекс на базе промышленного робота мод. М2оп41.О1 и станка мол. 16к20фз

- •Комплекс мод. Асвр-041

По оформлению

На листах форм. А4, с нумерацией стр. со 2 стр.

Структура ПЗ

1. Тит лист

Федеральное агентство по образованию

Северо-Западный заочный Технический Университет

Кафедра автоматизации производственных процессов

Курсовая работа.

По дисциплине: Автоматизация технологических процессов и

производств.

Выполнил:

Шифр:

Проверил

СПб

2006.

2. Содержание.

3. Задание

4. Источники литературы.

1. АнализОпределить структуру и состав технологических компонентов и подсистем ГАУ в соответствии с заданием.

Произвести расчет уровня автоматизации всех подсистем ГПС, обеспечивающих производственную программу в соответствии с заданной производительностью;

2. Описать функционирование подсистемы ГАУ в соответствии с шифром задания;

«Стружкодробление и удаление отходов производства в ГАУ»

3. Разработать алгоритм действий по перемещению материального потока подсистем ГАУ в соответствии с заданным маршрутом

4. Разработать схему управления ГАУ.

Производственная программа 10000 шт.

Деталь-представитель

Типовой технологический процесс

|

№ операции |

005 |

010 |

015 |

020 |

025 |

030 |

|

|

Время выполнения, мин |

2 |

5 |

6 |

3 |

3 |

1 |

20 |

1.1. Определить структуру и состав технологических компонентов и подсистем ГАУ в соответствии с заданием.

Произвести расчет уровня автоматизации всех подсистем ГПС, обеспечивающих производственную программу в соответствии с заданной производительностью;

Для определения структуры ГАУ необходимо рассмотреть возможности технологического оборудования, используемого существующем типовом ТП.

На заготовительной операции 005 используется отрезной станок 8Б72 – (8 тип станка разрезные) механическая ножовка.

|

№ п/п |

Наименование функции |

Уровень автоматизации |

Значение |

|

|

Включение оборудования |

ручное |

0 |

|

|

Установка заготовки на станке |

ручная |

0 |

|

|

Закрепление заготовки |

ручное |

0 |

|

|

Обработка заготовки |

автоматическое |

1 |

|

|

Контроль обрабатываемой поверхности |

ручная |

0 |

|

|

Контроль режущего инструмента |

ручная |

0 |

|

|

Смена инструмента |

ручная |

0 |

|

|

Снятие готовой детали |

ручная |

0 |

|

|

Удаление стружки |

ручная |

0 |

|

|

Выключение оборудования |

ручная |

1 |

|

Итого |

2

|

||

![]()

Учитывая низкий уровень автоматизации и то что станок не автоматизирован его не возможно использовать в составе ГПС без глубокой модернизации.

Возможные варианты действий:

-

вынести заготовительную операцию за пределы ГАУ в отдельную, не автоматизированную заготовительную позицию

-

заменить используемое оборудование на автоматизированное

-

разработать схему глубокой модернизации имеющегося оборудования.

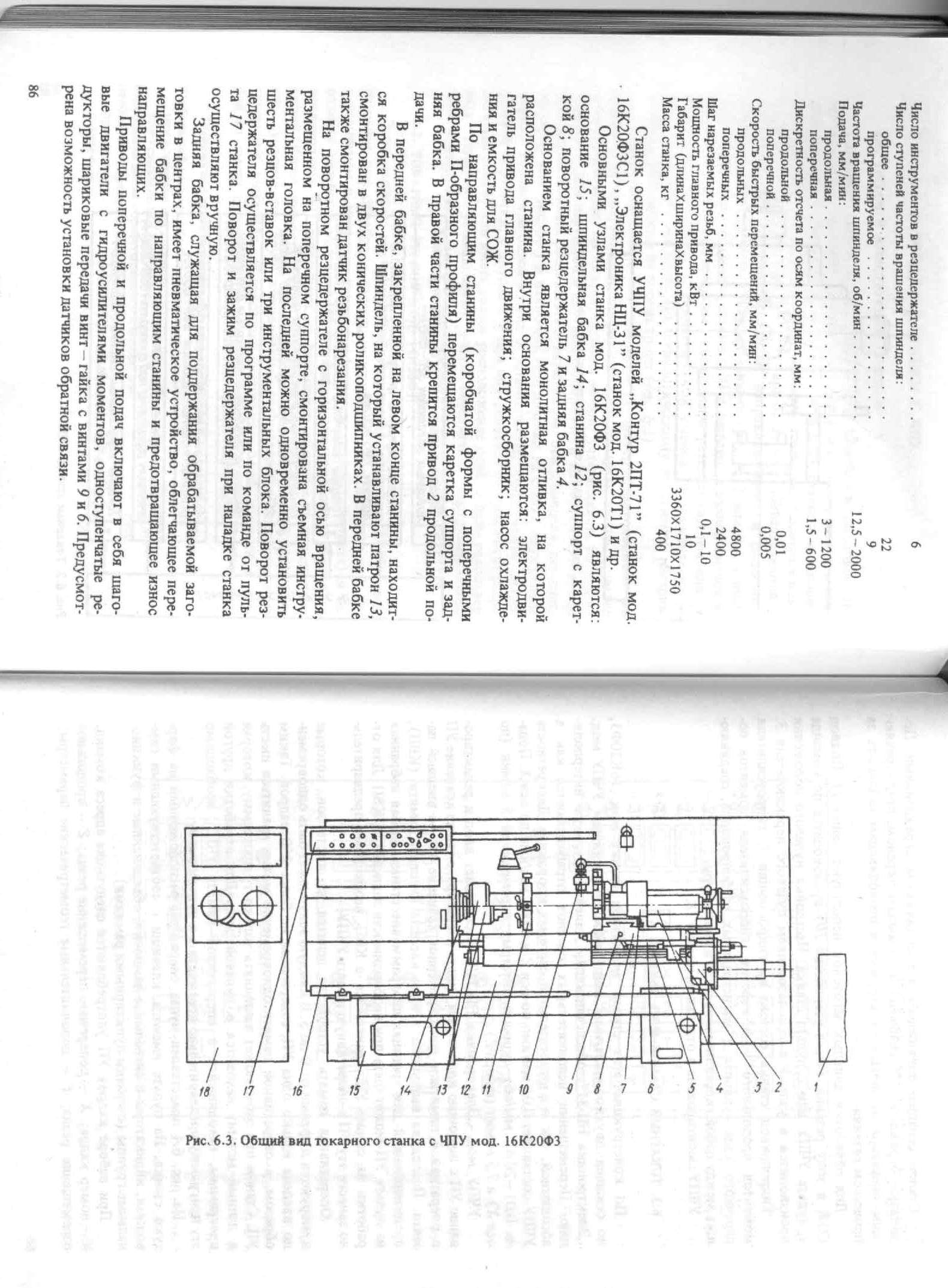

На операциях 010 и 015 используется станок 16К20Ф3.

Технические Характеристики:

Наибольший диаметр устанавливаемого изделия над станиной - 500 мм.

Наибольшая длина устанавливаемого изделия в центрах - 900 мм.

Наибольший диаметр обрабатываемого изделия над станиной - 320 мм.

Наибольший диаметр обрабатываемого изделия над суппортом 200 мм.

Наибольший ход суппортов по оси Х - 210/по оси Z - 905мм.

Максимальная скорость быстрых перемещений: мм/мин

- продольных 5000

- поперечных 3000

Минимальная/Максимальная скорость рабочих подач: мм/мин

- продольных 1...2000

- поперечных 0,5...1500

Регулирование частот вращения шпинделя ступенчатое

Количество ступеней регулирования частот вращения шпинделя 3

Частоты вращения шпинделя на ступени I/II/III (с эл.двигателем 1500 об/мин) об/мин 80/220/660

Количество управляемых/одновременно управляемых координат 2/2

Система управления – контурная разомкнутая.

Количество входных/выходных сигналов 32/16

Число корректоров 6

Память управляющих программ байт 7900

Емкость архива управляющих программ Кбайт 16

Максимальное число кадров управляющих программ 254

Габариты(мм) 3700х2260х1650

Вес(кг) 3800

1.2. Станок модели 16к20ф3

|

№ п/п |

Наименование функции |

Уровень автоматизации |

Значение |

|

|

Включение оборудования |

автоматизированное |

0,5 |

|

|

Установка заготовки на станке |

ручная |

0 |

|

|

Закрепление заготовки |

автоматизированное |

0,5 |

|

|

Поиск инструмента |

автоматическое |

1 |

|

|

Установка нулевой точки инструмента |

автоматизированное |

0,5 |

|

|

Обработка заготовки |

автоматическое |

1 |

|

|

Контроль обрабатываемой поверхности |

ручной |

0 |

|

|

Контроль режущего инструмента |

ручной |

0 |

|

|

Смена инструмента |

автоматизированное |

0,5 |

|

|

Снятие готовой детали |

автоматизированное |

0,5 |

|

|

Очистка базовой поверхности патрона |

ручно |

0 |

|

|

Удаление стружки |

ручное |

0 |

|

|

Выключение оборудования |

автоматическое |

1 |

|

Итого |

6

|

||

![]()

Не смотря на невысокий уровень автоматизации оборудование может использоваться в составе ГПС после дооснащения его обеспечивающими системами:

-

подачи заготовок

-

контроля изделий и инструмента

-

удаления отходов

На 020 и 025 операциях используется станок 3Т160 – полуавтомат торцешлифовальный.

Полуавтомат предназначен для одновременного шлифования торца и прилегающей к нему цилиндрической поверхности методом врезания в условиях серийного и массового производства.

Класс точности полуавтомата П.

Шероховатость обрабатываемой поверхности, мкм: цилиндрической Ra 0,63, торцовой Ra 1,25.

Полуавтомат имеет высокую степень автоматизации и механизации основных и вспомогательных движений и может встраиваться в автоматическую линию.

Шлифовальная бабка повернута на угол 2(3°34/. Подача шлифовальной бабки производится в плоскости круга.

На полуавтомате можно выполнять следующие виды шлифования:

-

врезное при ручном управлении;

-

врезное по полуавтоматическому циклу до упора;

-

врезное по полуавтоматическому циклу с прибором активного контроля.

Полуавтоматический цикл работы станка после установки изделия в патрон осуществляется в такой последовательности:

-

зажим изделия в патроне;

-

подвод шлифовальной бабки к изделию, включение вращения изделия и насоса охлаждения;

-

форсированная подача шлифовальной бабки;

-

черновое шлифование и ввод измерительной скобы;

-

чистовое шлифование;

-

доводочное шлифование;

-

выхаживание;

-

отвод шлифовальной бабки и измерительной скобы, выключение вращения изделия и насоса охлаждающей жидкости;

-

разжим изделия.

На полуавтомате предусмотрена система охлаждения обрабатываемого изделия эмульсией, подаваемой из специального бака в зону шлифования и правки.

Очистка эмульсии от шлама осуществляется магнитным фильтром-сепаратором.

Корректированный уровень звуковой мощности LPA не превышает 102 дБА.

Год исполнения установочной серии—1975.