- •3.2. Опорный конспект Введение

- •Формирование оценки текущего контроля успеваемости

- •Модуль 1. Правовые основы экономических отношений в сфере электроэнергетики.

- •Тема 1.1. Энергосбережение и экологическая безопасность.

- •Тема 1.2. Оптовый рынок электрической энергии и мощности.

- •Тема 1.3. Основные положения Федерального закона №261

- •6) Требований к энергетическому паспорту;

- •Модуль 2. Энергетические обследования предприятий и организаций

- •Тема 2.1. Объекты энергетического обследования и содержание работ. Инструментальные измерения режимов энергоустановок.

- •Тема 3.1. Освоение биоэнергетики, глубинного тепла земли.

- •Тема 3.2. Освоение и внедрение малой гидроэнергетики и ветроэнергетики. Использование солнечной энергии.

- •Преимущества и недостатки разных типов вэу.

- •Перспективные разработки

- •Тема 3.3. Освоение вторичных энергоресурсов.

- •Коэффициенты пересчета тэр в т.У.Т.

- •Модуль 4. Мероприятия по энергосбережению.

- •Тема 4.1. Снижение потерь при производстве, транспорте, преобразовании и потреблении электрической и тепловой энергии.

- •Метод расчетных суток.

- •Потери электроэнергии в изоляции кабелей

- •Тема 4.2. Энергосберегающие мероприятия в системах электроснабжения и искусственного освещения.

- •Применение светодиодных светильников

- •Расчета срока окупаемости модернизации системы освещения

- •Обобщенные данные по лампам дрл и лн

- •Расчет срока окупаемости замены ламп

- •Тема 4.3. Энергосбережение в системах отопления, горячего и холодного водоснабжения, вентиляции.

- •Тема 4.4. Энергосберегающие технологии. Энергосбережение в городских и сельских коммунальных хозяйствах и в быту.

Коэффициенты пересчета тэр в т.У.Т.

|

Вид ТЭР |

Единицы измерения |

Коэффициенты перерасчета в т.у.т. |

|

Кокс металлургический |

тонн |

0.1 |

|

Уголь каменный |

тонн |

0.768 |

|

Сланец горючий |

тонн |

0.300 |

|

Торф топливный |

тонн |

0.340 |

|

Дрова для отопления |

м³ |

0.266 |

|

Нефть, газовый конденсат |

тонн |

1.430 |

|

Газ горючий природный |

тыс. м³ |

1.154 |

|

Брикеты угольные |

тонн |

0.605 |

|

Брикеты торфяные |

тонн |

0.600 |

|

Мазут топочный |

тонн |

1.370 |

|

Топливо печное бытовое |

тонн |

1.450 |

|

Керосин |

тонн |

1.470 |

|

Газ коксовый |

тыс. м³ |

0.570 |

|

Газ доменный |

тыс. м³ |

0.430 |

|

Газ попутный, сухой |

тыс. м³ |

1.500 |

|

Газ сжиженный |

тыс. м³ |

1.570 |

|

Топливо дизельное |

тонн |

1.450 |

|

Бензин автомобильный |

тонн |

1.490 |

|

Нефтебитум |

тонн |

1.350 |

|

Электроэнергия |

тыс. кВт.ч |

0.3445 |

|

Теплоэнергия |

Гкал |

0.1486 |

Тонна условного топлива (т. у. т.) – единица измерения энергии, равная 29,3 МДж/кг; определяется как количество энергии, выделяющееся при сгорании 1 тонны топлива с теплотворной способностью 7000 ккал/кг (соответствует типичной теплотворной способности каменного угля).

Экономия топлива от применения горючих ВЭР определяется по формуле:

,

кг у.т., (3.3.3)

,

кг у.т., (3.3.3)

где

– теплота горючих ВЭР, используемых за

расчетный период (декада, месяц, квартал,

год);

– теплота горючих ВЭР, используемых за

расчетный период (декада, месяц, квартал,

год);

–теплота

сгорания условного топлива,

–теплота

сгорания условного топлива,

=29,3

МДж/кг;

=29,3

МДж/кг;

ή1 – коэффициент использования топлива (КИТ) в печи при работе на горючем ВЭР;

ή2 – КИТ в печи при работе на замещенном топливе.

Величину экономии топлива при использовании котлов-утилизаторов можно определить по формуле:

,

кг у.т. , (3.3.4)

,

кг у.т. , (3.3.4)

где

– теплота отходящих газов, прошедших

через котел-утилизатор за период расчета

экономии топлива;

– теплота отходящих газов, прошедших

через котел-утилизатор за период расчета

экономии топлива;

–тепловой

к.п.д. котла-утилизатора, о.е.;

–тепловой

к.п.д. котла-утилизатора, о.е.;

–тепловой

к.п.д. замещенного котлом-утилизатором

топливного котла, о.е.

–тепловой

к.п.д. замещенного котлом-утилизатором

топливного котла, о.е.

В черной металлургии ежегодно за счет использования тепловых ВЭР экономится до 10 % привозного топлива (природного газа, мазута, угля). Количество тепловой энергии, выработанной за счет утилизации ВЭР, в общем балансе потребления металлургических заводов составляет 30 %, а на некоторых заводах до 70 %.

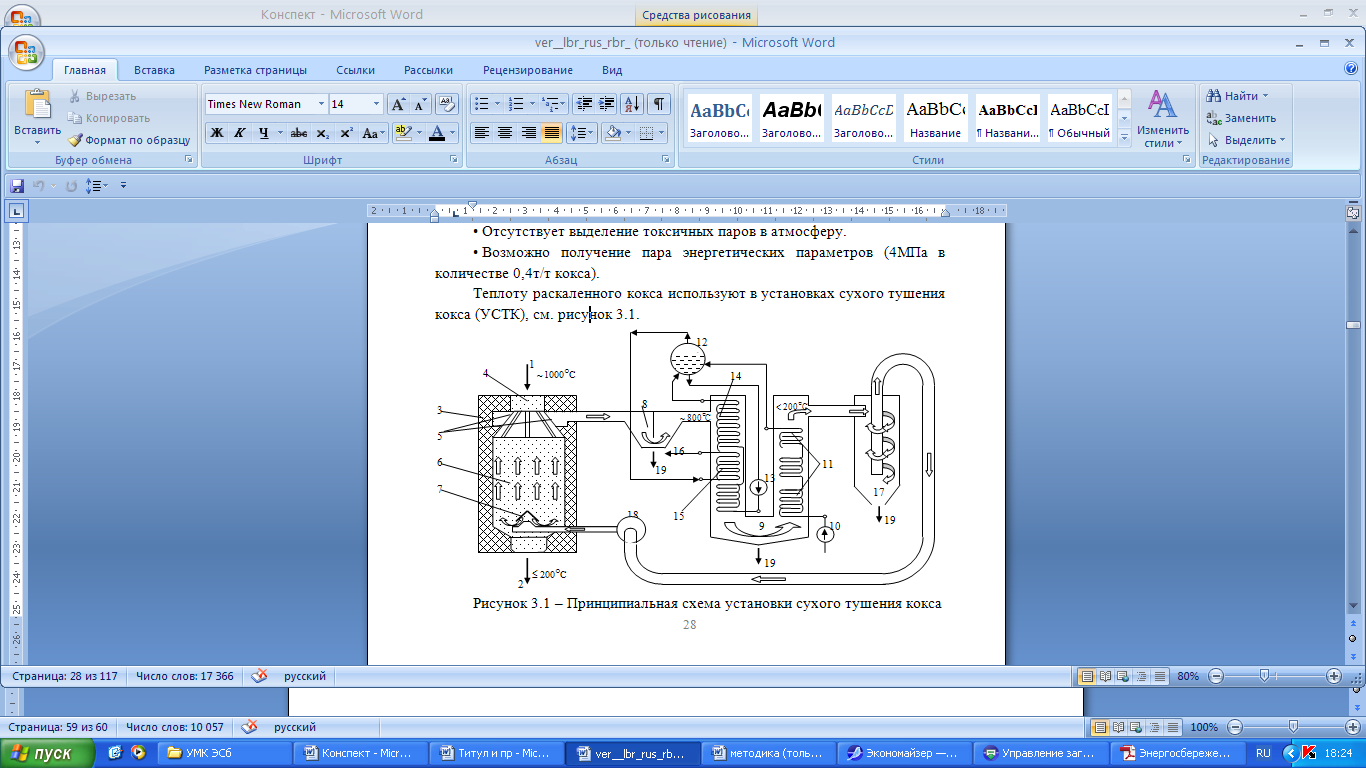

Утилизация

теплоты раскаленного кокса. Теплоту

раскаленного кокса используют в

установках сухого тушения кокса (УСТК),

см. рис. 3.3.9.

Рис. 3.3.9. Принципиальная схема установки сухого тушения кокса.

Обозначения к рисунку 3.3.8:

1 – узел подачи раскаленного кокса; 2 – выход охлажденного кокса; 3 – камера сухого тушения, которая включает (позиции 4-7: 4 – форкамера для приема раскаленного кокса; 5 – косые газовые каналы для выхода газа; 6 – зона сухого тушения; 7 – подвод газа и газораспределительное устройство; 8 – пылеосадительная камера; 9 – котел-утилизатор (позиции 10-16): 10 – питательный насос; 11 – экономайзер; 12 – барабан-сепаратор; 13 – циркуляционный насос; 14 – испарительные поверхности нагрева; 15 – пароперегреватель; 16 – выход перегретого пара; 17 – пелеосадительный циклон; 18 – эксгаустер, обеспечивающий циркуляцию охлаждающего газа; 19 – отвод коксовой мелочи и пыли.

Использованиегазовых утилизационных бескомпрессорных турбин.

Газовые утилизационные бескомпрессорные турбины (ГУБТ) это турбодетандеры, работающие на избыточном давлении газа, образующегося при плавке чугуна в домнах и при редуцировании газа на магистральных газопроводах. Первым металлургическим комбинатом в мировой практике, на котором был реализован проект с ГУБТ с радиальной турбиной мощностью 6 МВт, стал Магнитогорский МК. В 2002 г. на ОАО «Северсталь» на домне 5500 м3был введен в эксплуатацию ГУБТ-25 совместной разработки и изготовления ЗАО «Невский завод» и немецкой фирмы «Циммерман и Янзен».

С точки зрения энергосбережения в газотранспортной системе на сегодня весьма перспективной является утилизация энергии избыточного давления природного газа в турбодетандере. В газовой промышленности турбодетандеры используются для:

1) пуска газотурбинной установки газоперекачивающего агрегата, а также для проворачивания ее ротора при остановке (с целью его охлаждения); при этом турбодетандер работает на транспортируемом газе с выпуском его после турбины в атмосферу;

2) охлаждения природного газа (при его расширении в турбине) в установках его сжижения;

3) охлаждения природного газа в установках его «промысловой» подготовки для транспорта по трубопроводной системе (удаление влаги путем ее вымораживания и т.п.).

4) привода компрессора высокого давления с целью подачи газа в пиковые хранилища;

5) выработки электроэнергии на газораспределительных станциях (ГРС) системы транспорта природного газа к его потребителям с использованием в турбине перепада давлений газа между трубопроводами высокого и низкого давления.

По оценкам специалистов на территории РФ существует около 600 объектов – ГРС и ГРП, располагающих условиями для строительства и эксплуатации турбодетандеров мощностью 1-3 МВт, которые могут выработать до 15 млрд. кВт·ч электроэнергии в год.