Лахтин_Матеориаловедение

.pdf

причем большое влияние оказывает вид клея и характер напряженного состояния. Коэффициент Пуассона клея µ = 0,3; модуль сдвига G = 0,38 Е; модуль упругости E = 2000÷4000 МПа; удлинение отвержденной пленки около 3,5 %.

Теплостойкость клеев различна. Фенолокаучуковые и эпоксидные клеи работают длительно (до 30 000 ч) при температуре 150 °С и выше. Полиароматические и элементоорганические клеи выдерживают температуру 200—400 °С в течение 2000 ч; карборансодержа-щие клеи — до 600 °С в течение сотен часов.

Клеящие материалы со временем «стареют». В условиях эксплуатации и при хранении склеенных изделий наступает охрупчи-вание клея, которое протекает тем быстрее, чем выше температура (рис. 232). Увеличение жесткости клея вызывает возрастание концентрации напряжений, вследствие чего прочность падает. Наиболее высокой термостабильностью обладают полиимидные и полибензимидазольные клеи. Некоторые клеи при действии переменных температур теряют 8—20 % прочности.

Выносливость — число циклов до разрушения клеевого шва — зависит от вида клея. В среднем при несимметричном цикле нагружения число циклов до разрушения составляет 106—107.

Стойкость клеевых соединений к длительному действию нагрузок может быть повышена при армировании клея волокнистыми наполнителями (рис. 233).

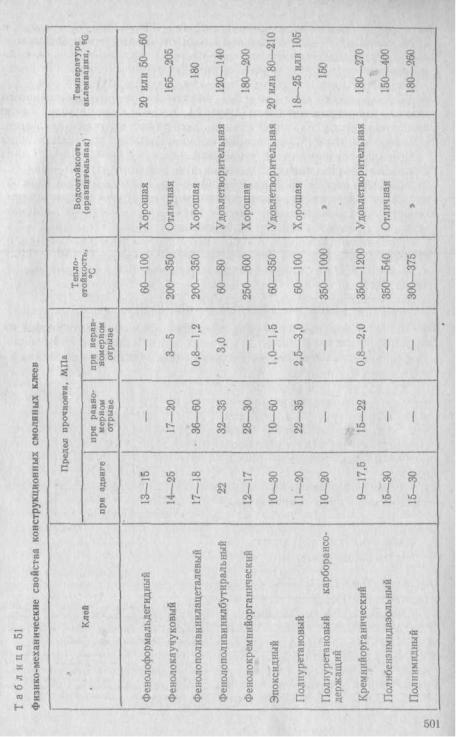

Физико-механические свойства конструкционных смоляных клеев даны в табл. 51.

5. ГЕРМЕТИКИ

Герметики применяют для уплотнения и герметизации клепаных, сварных и болтовых соединений, топливных отсеков и баков, различных металлических конструкций, приборов, агрегатов.

Тиоколовые герметики получают на основе полисульфидного каучука. Сера, входящая в состав основной молекулярной цепи, сообщает пленке высокую газо- и паронепроницаемость. У них высокая адгезия к металлам, древесине, бетону. Они стойки к топливу и маслам.

Промышленностью выпускаются тиоколовые герметики У-ЗОМ и УТ-31. Срок службы герметиков 25 лет. Их применяют в авиационной и автомобильной промышленности, в судостроении, для строительной техники.

Анаэробные герметики получают на основе полиакрилатов. Эти герметики выпускаются под названиями анатерм и унигерм, за рубежом они называются локтайдами. При отверждении они не дают усадки и не требуют больших давлений. Пленка герметиков стойка к вибрации и ударам, они могут работать в агрессивных средах и при высоких давлениях, длительно при температуре от —200 до 200 °С, кратковременно до температуры 300 °С. Проч-

502

ность соединения при сдвиге в случае использования анатерма составляет 6—17,5 МПа.

Анаэробные герметики применяют для герметизации микродефектов в сварных соединениях, отливках, штампованных деталях, для контровки болтов, резьбовых соединений, герметизации трубопроводов и др.

Недостатком этих герметиков является высокая стоимость.

Кремнийорганические герметики отличаются повышенной теплостойкостью. Представителями их являются виксинт и эластосил. Виксинт применяется для поверхностной герметизации металлических соединений, электро-, радиоаппаратуры, для внутришовных клепаных и сварных соединений; может работать при температуре от —60 до 250 °С; стоек в различных климатических условиях; выдерживает вибрацию и удары.

Эластосил применяется для герметизации металлов, органических и силикатных стекол, керамики, бетона; водо-, тепло-, атмосферостоек при температуре от —60 до 200 °С, является диэлектриком.

Эпоксидные герметики могут быть холодного и горячего отверждения; работают в условиях тропической влажности, при вибрационных и ударных нагрузках; применяются для герметизации металлических и стеклопластиковых изделий. Герметик УП-5-197С применяется в судовых конструкциях, УП-6- 103 в шахтной аппаратуре, УП-5-105-2 в электрорадиотехнических изделиях, УП-5-122АТ стоек к топливу и маслам. Герметики холодного отверждения могут работать длительно при температуре от —60 до 75 °С, горячего отверждения при температуре от —60 до

140 °С.

503

Фторкаучуковые герметики тепло-, масло-, топливостойки, работают в агрессивных средах. Основой их служат низко- и среднемолекулярные каучуки (Ф-4Д, СКФ-26 и др.), у них исключительно высокие герметизирующие свойства, кислото- и паростойкость. Длительно они могут работать при температуре 250 °С, а 100—200 ч при температуре 300 °С; негорючи; применяются марки СКФ-260НМ, СКФ-260НМ-2 и др. Недостатками этих герметиков являются неудовлетворительная морозостойкость (—22 °С), хотя они не растрескиваются при температуре до —60 °С, кроме того, они нестойки к большинству тормозных жидкостей; недостаточно пластичны, имеют высокую стоимость. Основное применение фторкаучуковые герметики находят в автомобильной и авиационной промышленности.

Из полиуретановых герметиков применяют вилад-13-2М, из полиэфирных — ПН-33, герметик холодного отверждения, используемый для герметизации металлических отливок. Свойства

герметика: σB = 10÷15, σизг = 15÷21 МПа, а = 5÷10 кДж/м2.

Физико-механические свойства герметиков приведены в табл 52.

Вопросыдлясамопроверки

1.Укажите достоинства и недостатки клеевых соединений.

2.Как классифицируются клеящие материалы?

3.Назовите смоляные клеи для склейки металлов, их разновидности и свойства.

4.Какие знаете теплостойкие клеи, каковы их свойства?

5.Каково назначение герметиков и требования, предъявляемые к ним?

6.Назовите основные виды герметиков, их состав, свойства и применение.

ГЛ А В А XXXI. НЕОРГАНИЧЕСКИЕ МАТЕРИАЛЫ

Кнеорганическим полимерным материалам относятся минеральное стекло, ситаллы, керамика и др. Этим материалам присущи негорючесть, высокая стойкость к нагреву, химическая стойкость, неподверженность старению, большая твердость, хорошая сопротивляемость сжимающим нагрузкам. Однако они обладают повышенной хрупкостью, плохо переносят резкую смену температур, слабо сопротивляются растягивающим и изгибающим усилиями имеют большую плотность по сравнению с органическими полимерными материалами.

Основой неорганических материалов являются главным образом оксиды и бескислородные соединения металлов. Поскольку большинство неорганических материалов содержит различные соединения кремния с другими элементами, эти материалы объединяют общим названием силикатные. В настоящее время применяют не только соединения кремния, но и чистые оксиды алюминия,

504

магния, циркония и другие, обладающие более ценными техническими свойствами, чем обычные силикатные материалы.

В группу неорганических полимеров входит также графит. Неметаллические материалы подразделяют на графит, неорганическое стекло, стеклокристаллические материалы — ситаллы

икерамику.

1.ГРАФИТ

Графит является одной из аллотропических разновидностей углерода. Это полимерный материал кристаллического пластинчатого строения. Он образован параллельными слоями гексагональных сеток (плоскостей) (рис. 234). В узлах каждой ячейки располагаются атомы углерода. Межатомное расстояние равно 0,143 нм. Между атомами действуют силы прочной ковалент-ной связи. Отдельные плоскости расположены на расстоянии 0,335 нм и связаны между собой ван-дер-ваальсовыми силами. Слоистая структура графита и слабая связь между соседними плоскостями обусловливают анизотропию всех свойств кристаллов графита во взаимно перпендикулярных направлениях. Между отдельными пластинками в решетке графита имеются свободные электроны, сообщающие графиту электро- и теплопроводность, металлический блеск.

Графит не плавится при атмосферном давлении, а при 3700 °С сублимирует (испаряется), минуя стадию плавления, с затратой значительной тепловой энергии на этот процесс (жидкое состояние углерода может быть достигнуто лишь при 4000 °С и давлении выше

10 МПа).

Графит встречается в природе, а также получается искусственным путем. Качества природного графита невысоки, он содержит много примесей, порист, свойства почти изотропны. Поэтому его применяют лишь как антифрикционный материал и в электротехнике.

Искусственные виды графита: технический и пиролитический (пирографит). Эти виды графита обладают совершенной кристаллической структурой, высокой анизотропией свойств и являются высокотемпературными конструкционными материалами.

В качестве исходных материалов при производстве

технического графита применяют твердое сырье — нефтяной кокс и каменно-

угольный пек в качестве связующего вещества. Заготовки формуются в процессе прессования или протяжки (выдавливания). Процесс графитизации осуществляется путем нагрева заготовок (обожженных при 1200 °С) до 3000 °С. Технический графит имеет степень анизотропии физико-механических свойств 3:1.

Пиролитический графит получается из газообразного сырья. Он представляет собой продукт пиролиза углеводородов (метана), который осаждается на нагретых до 1000—2500 °C поверхностях формы из технического графита или керамики. Полученный пиро-графит можно отделить от подложки и получить деталь или наносить его в виде покрытия на различные материалы с целью защиты их от действия высоких температур. Пирографит характеризуется степенью анизотропии, равной 100 (и более) : 1.

Для повышения качества технического графита применяется рекристаллизация при обжатии под давлением до 50 МПа и температуре свыше 2500 °G, этим повышаются плотность и прочность графита. Обработка парами кремния дает силицированный графит, который можно использовать при высоких температурах и эрозии.

Физико-механические свойства искусственного графита.

Свойства графита зависят от природы исходного сырья, технологии получения, плотности, степени ориентации кристаллов и др.

Графит легко расщепляется по плоскости спайности. Твердость его небольшая. Плотность пористого графита составляет 200— 1200 кг/м3, конструкционного — 1500—1850 кг/м3, пирографита

506

1950—2200 кг/м3. (Теоретическая плотность графита 2265 кг/м3.) Пористость может составлять 80 % и более.

Промышленностью выпускаются следующие марки графита: ПРОГ на основе нефтяного кокса, ПГ-50- пористый и пирографит. Свойства этих графитов приведены в табл. 53. Графит является очень хрупким материалом. Его прочность при сжатии выше, чем при изгибе и растяжении. Для графита характерно увеличение прочности и модуля упругости при нагреве. До температуры 2200— 2400 °С прочность технического графита повышается на 40—60 % и лишь при дальнейшем нагреве прочность

теряется (рис. 235). При температуре выше 1700 °С проявляется ползучесть, которая имеет небольшую скорость при 2300—2900 °С и напряжении 30—10 МПа. Удельная прочность графита сохраняется высокой при нагреве (σ/ρ для пирографита = 11 км). Графит хорошо проводит теплоту. В плоскости зерен пирографит имеет коэффициент теплопроводности λ = 372 Вт/(м·К), а в перпендикулярном направлении λ = 1,16÷3,5 Вт/(м·К). Поэтому его можно использовать и как проводник теплоты, и как теплоизолятор. Коэффициент линейного расширения а низкий и с повышением температуры растет незначительно. Графит устойчив к воздействию тепловых ударов. Сочетание особых свойств графита делает его перспективным материалом высокой жаропрочности и теплозащитным материалом, работающим по принципу абляции.

В условиях применения графита при высоких температурах, когда теплоотдача излучением является решающим фактором теплообмена, большое значение имеет степень черноты поверхности материала. Степень черноты графитовых материалов составляет 0,7—0,9, она возрастает при нагреве и шероховатости поверхности .

Графит обладает хорошими антифрикционными свойствами (f = 0,28), поэтому он применяется в качестве антифрикционных материалов, основным преимуществом которых является способность работать без смазывания в условиях высоких или низких температур, больших скоростей, агрессивных сред и т. п.

Недостатком графита является склонность его к окислению, начиная с температур 400—800 °C, с выделением газообразных продуктов. Поэтому поверхность графита защищают введением легирующих добавок (Nb, Та, Si), которые делают структуру графита мелкозернистой, повышают его твердость и прочность, или нанесением защитных покрытий. Применяют силицирование гра-

507

фита путем обработки его поверхности парами кремнезема (при этом на поверхности графита образуется карбид кремния, обладающий высокой твердостью и прочностью) или нанесением покрытия из керамики (чаще всего наносится Аl2О3).

Графит применяют в высоконагреваемых конструкциях летательных аппаратов и их двигателей, в энергетических ядерных реакторах (графит обладает малым сечением захвата нейтронов и способностью замедлять их скорость), в качестве антифрикционного материала и в виде углеграфитовых волокнистых изделий.

2. НЕОРГАНИЧЕСКОЕ СТЕКЛО

Неорганическое стекло следует рассматривать как особого вида затвердевший раствор — сложный расплав высокой вязкости кислотных и основных оксидов.

Стеклообразное состояние является разновидностью аморфного состояния вещества. При переходе стекла из расплавленного жидкого состояния в твердое аморфное в процессе быстрого охлаждения и нарастания вязкости беспорядочная структура, свойственная жидкому состоянию, как бы «замораживается». В связи с этим неорганические стекла характеризуются неупорядоченностью и неоднородностью внутреннего строения.

Стеклообразующий каркас стекла представляет собой неправильную пространственную сетку, образованную кремнекислород-ными тетраэдрами [SiO4]4-. При частичном изоморфном замещении кремния в тетраэдрах, например на алюминий или бор, образуется структурная сетка алюмосиликатного [SixAlO]2- или боросили-катного [SixBO4]2- стекла. Иолы щелочных (Na, К) и щелочноземельных (Са, Mg, Ba) металлов называются модификаторами; в структурной сетке стекла они располагаются в промежутках тетраэдрических группировок. Введение Na2O или других модификаторов разрывает прочные связи Si—О—Si и снижает прочность, термо- и химическую стойкость стекла, одновременно облегчая технологию его производства. Большинство стекол имеет рыхлую структуру с внутренней неоднородностью и поверхностными дефектами.

В состав неорганических стекол входят стеклообразующие оксиды кремния, бора, фосфора, германия, мышьяка, образующие структурную сетку и модифицирующие оксиды натрия, калия, лития, кальция, магния, бария, изменяющие физико-химические свойства стекломассы. Кроме того, в состав стекла вводят оксиды алюминия, железа, свинца, титана, бериллия и др., которые самостоятельно не образуют структурный каркас, но могут частично замещать стеклообразующие оксиды и этим сообщать стеклу нужные технические характеристики. В связи с этим промышленные стекла являются сложными многокомпонентными системами.

Стекла классифицируют по ряду признаков: по стеклообразующему веществу, по содержанию модификаторов и по назначению.

508

В зависимости от химической природы стеклообразующего вещества стекла подразделяют на силикатные (SiO2), алюмосиликатные (А12О3—SiO2), боросиликатные (В2О3—SiO2), алюмоборосиликатные (А12О3—В2О3—SiO2),

алюмофосфатные (А12О3—Р2О5) и др. По содержанию модификаторов стекла бывают щелочными (содержащими оксиды Na2O, K2O), бесщелочными и кварцевыми. По назначению все стекла подразделяют на технические (оптические, светотехнические, электротехнические, химико-лабораторные, приборные, трубные); строительные (оконные, витринные, армированные, стеклоблоки) и бытовые (стеклотара; посудные, бытовые зеркала и т. п.).

Технические стекла в большинстве относятся к алюмоборосиликатной группе и отличаются разнообразием входящих оксидов. Стекла выпускаются промышленностью в виде готовых изделий, заготовок или отдельных деталей.

Общие свойства стекла. При нагреве стекло плавится в некотором температурном интервале, который зависит от состава. На рис. 236 показана температура стеклования tс (динамическая вязкость η = 1012 Па·с), ниже которой стекло приобретает хрупкость. Для промышленных силикатных стекол температура стеклования tс = 425÷600 °С, температура размягчения tp лежит в пределах 600—800 °С (η = 108 Па·с). В интервале температур между tc и tp стекла находятся в высоковязком пластическом состоянии. При температуре выше tp (1000—1100 °С) проводятся все технологические процессы переработки стекломассы в изделия. Свойства стекла, как и всех аморфных тел, изотропны. Плотность стекла колеблется от 2200 до 6500 кг/м3 (для

стекла с оксидами свинца или бария она может достигать 8000 кг/м3).

Механические свойства стекла характеризуются высоким сопротивлением сжатию (500—2000 МПа), низким пределом прочности при растяжении (30—90 МПа) и изгибе (50—150 МПа). Модуль упругости высокий (45—100 МПа), коэффициент Пуассона µ = 0,184÷0,26. Твердость стекла, как и других неорганических материалов, часто определяется приближенным методом царапания по минералогической шкале Мооса и равна 5—7 единицам (за 10 единиц принята твердость алмаза, за единицу — талька). Ударная вязкость стекла низкая (1,5—2,5 кДж/м2), оно хрупкое. Более высокие механические характеристики имеют стекла бесщелочного состава и кварцевые.

509

Важнейшими специфическими свойствами стекол являются их оптические свойства: светопрозрачность, отражение, рассеяние, поглощение и преломление света. Обычное неокрашенное листовое стекло пропускает до 90 %, отражает примерно 8 % и поглощает около 1 % видимого и частично инфракрасного света; ультрафиолетовое излучение поглощается почти полностью. Кварцевое стекло является прозрачным для ультрафиолетового излучения. Коэффициент преломления стекол составляет 1,47—1,96, коэффициент рассеяния (дисперсии) находится в интервале 20—71. Стекло с большим содержанием PbO поглощает рентгеновское излучение.

Термостойкость стекла характеризует его долговечность в условиях разных изменений температуры. Она определяется разностью температур, которую стекло может выдержать без разрушения при его резком охлаждении в воде (t = 0°C). Термостойкость стекла вычисляют по формуле Г. М. Бартенева:

где ∆Τ — разность температур, °С; К — коэффициент (при охлаждении всего изделия К = 1); σизг — предел прочности при изгибе; µ — коэффициент Пуассона; α — температурный коэффициент линейного расширения; Ε — модуль упругости.

Коэффициент линейного расширения (а) стекла составляет от 5,6·10-7с-1 (кварцевое) до 90·10-7 с-1 (строительное), коэффициент теплопроводности — 0,7—15Вт/(м·К). Для большинства видов стекол термостойкость колеблется от 90 до 170 °С, а для кварцевого стекла она составляет 800—1000 °С Химическая стойкость стекол зависит от образующих их компонентов: оксиды SiO2, ZrO2, TiO2, В2О5, А12О3, CaO, MgO, ZnO обеспечивают высокую химическую стойкость, а оксиды Li2O, Na2O, К2О, ВаО и PbO, наоборот, способствуют химической коррозии стекла. Механическая прочность и термостойкость стекла могут быть повышены путем закалки и термического упрочнения.

Закалка заключается в нагреве стекла до температуры выше tc и последующем быстром и равномерном охлаждении в потоке воздуха или в масле. При этом сопротивление статическим нагрузкам увеличивается в 3—6 раз, ударная вязкость в 5—7 раз. При закалке повышается также термостойкость стекла.

Термохимическое упрочнение основано на глубоком изменении структуры стекла и свойств его поверхности. Стекло подвергается закалке в подогретых кремнийорганических жидкостях, в результате чего на поверхности материала образуются полимерные пленки; ЭТИМ создается дополнительное, по сравнению с результатом обычной закалки, упрочнение. Повышение прочности и термостойкости можно получить травлением закаленного стекла плавиковой кислотой, в результате чего удаляются поверхностные дефекты, снижающие его качество.

510