Лахтин_Матеориаловедение

.pdfтеплоизоляционные свойства. Коэффициент теплопроводности низкий — от 0,003 до 0,007 Вт/(м·К). Прочность пенопластов невысока и зависит от плотности материала.

Наиболее распространенными термопластичными пенопластами являются пенополистирол (ПС) и пенополивинилхлорид (ПВХ), которые могут использоваться при температурах ±60 °C, пенополистирол радиопрозрачен. Термореактивные на основе фе-нолоформальдегидной смолы (ФФ)

ифенолокаучуковые (ФК) пенопласты работают до температуры 120—160 °С. Введением в их состав алюминиевой пудры (ФК-20- А-20) удается повысить рабочую температуру пенопласта до 200— 250 °С. Термостоек и термостабилен пенопласт К-40 на кремнийорганическом связующем, который кратковременно выдерживает температуру 300 °С. Самовспенивающимися материалами являются пенополиуретан (ППУ) и пенополиэпоксиды (ПЭ), отличающиеся химической стойкостью, высокими электроизоляционными свойствами, низким водопоглощением.

Пенопласты применяют для теплоизоляции кабин, контейнеров, приборов, холодильников, рефрижераторов, труб и т. п. Пенополиуретаны и пенополиэпоксиды используют для заливки деталей электронной аппаратуры. Широкое применение пенопласты получили в строительстве и при производстве трудноза-топляемых изделий. Пенопласт, являясь легким заполнителем, повышает удельную прочность, жесткость и вибростойкость силовых элементов конструкций. Он используется в авиастроении, судостроении, на железнодорожном транспорте

ит. д. Мягкие и эластичные пенопласты (типа поролона) применяют для амортизаторов, мягких сидений, губок.

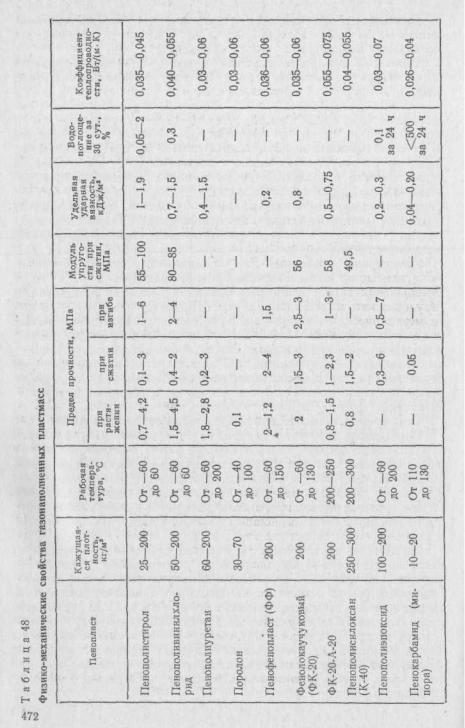

Физико-механические свойства пенопластов приведены в табл. 48.

Поропласты (губчатые материалы) с открытопористой структурой, вследствие чего присутствующие в них газообразные включения свободно сообщаются друг с другом и с окружающей атмосферой. Их кажущаяся плотность изменяется от 25—60 до 130— 500 кг/м3. Поропласты выпускаются эластичными, например ППУ-Э (на основе сложного полиэфира). На основе поливинилформалей выпускается поропласт ТПВФ, обладающий водопоглощением 400—700 % за 2 ч.

Сотопласты изготовляют из тонких листовых материалов, которым придается вначале вид гофра, а затем листы гофра склеивают в виде пчелиных сот. Материалом для сотопластов служат различные ткани, которые пропитываются различным связующим (фенолоформальдегидным, полиимидным и др.). Сотопласты используют как легкие заполнители в трехслойных панелях, состоящих из слоев сотопласта и приклееной к ним несущей обшивки. Такая конструкция обеспечивает высокую жесткость и предохраняет от потери устойчивости. Для сотопластов характерны достаточно высокие теплоизоляционные, электроизоляционные свойства и радиопрозрачность.

471

Сотопласты применяют в виде заполнителей многослойных панелей в авиа- и судостроении для несущих конструкций; при создании наружной теплозащиты и теплоизоляции космических кораблей; в антенных обтекателях самолетов и др. Сотопласты из полиэтилентерефталатной пленки находят применение для теплоизоляции сосудов в криогенной технике.

5. ЭКОНОМИЧЕСКАЯ ЭФФЕКТИВНОСТЬ ПРИМЕНЕНИЯ ПЛАСТМАСС

Целесообразность применения пластмасс в конструкциях машин часто диктуется техническими соображениями, но при этом весьма сушественную роль играет экономичность решения. Иногда эффективность применения пластмасс не поддается денежной оценке (например, при улучшении условий труда, экономии остродефицитного материала, энергии и др.).

Применение пластмасс значительно сокращает капиталовложения, так как уменьшается трудоемкость проектных работ и потребность в оборудовании. Экономичность применения пластмасс в производстве выражается в снижении себестоимости, массы и уменьшении затрат на материал (материалоемкости), уменьшении трудоемкости изготовления деталей из пластмасс по сравнению с металлическими (уменьшение величины зарплаты на единицу изделия); сокращения производственного цикла и сроков проектирования и освоения новых конструкций.

Экономичность применения пластмасс в эксплуатации выражается в снижении массы конструкции, уменьшении эксплуатационных затрат (на смазывание, ремонт и т. д.), повышении эксплуатационной надежности машин, расширении технических возможностей работы конструкции и повышении ее технико-экономических параметров (грузоподъемности, КПД, срока службы и т. д.).

Снижение материалоемкости конструкции и связанная с этим экономия металлов являются важнейшей народнохозяйственной задачей.

Пластмассовые детали снижают материалоемкость в связи с малой массой и значительно более высоким коэффициентом полезного использования материала (в среднем Kисп = 0,9÷0,95; при прессовании 0,9; при литье и выдавливании 0,95). Затраты на материал составляют 40—75 % всех затрат на изготовление машин, поэтому экономия материала — один из важнейших резервов снижения себестоимости машин. Иногда вследствие высокой стоимости некоторых пластмасс снижение массы материала на конструкцию не приводит к уменьшению затрат на материал, но при этом необходимо учитывать и другие выгоды. При использовании металлических деталей требуется три вида обработки (литье, термообработка, механическая обработка) с большим числом операций (до 30—50), а пластмассовых деталей

— только один вид обработки — формообразование детали методом пластической деформации.

473

Таким образом, замена металлических деталей пластмассовыми весьма эффективна. При этом уменьшается масса конструкции в 4—5 раз; снижается трудоемкость изготовления деталей примерно в 4—5 раз; число операций и их трудоемкость уменьшается в 5—6 раз, что сокращает длительность производственного цикла и высвобождает оборотные средства. Капиталовложения (затраты на здания, оборудование, инвентарь) также уменьшаются в 4—6 раз. Себестоимость продукции снижается в 2—3 раза.

Детали из пластмасс не только дешевле деталей из цветных металлов в 4—9 раз, но в отдельных случаях (литьевые) в 2—6 раз дешевле деталей из черных металлов.

В конструкциях летательных аппаратов, двигателей и приборов пластмассы и другие неметаллические материалы находят все большее применение, в среднем они составляют 7—25 % массы дозвуковых транспортных самолетов и до 20—50 % массы ракеты (без топлива) [8].

В сельскохозяйственном машиностроении замена металлокерамических деталей на детали из сополимеров этилена позволяет увеличить срок службы подшипниковых втулок культиваторов в 2,4—3 раза. В цементном производстве футеровка сополимерами взамен стальных листов увеличивает срок службы бункеров, лотков, желобов в несколько раз.

Экономический эффект достигается на горно-обогатительных предприятиях, заводах черной и цветной металлургии (1 т листа из полиэтилена низкого давления или сополимеров этилена позволяет экономить 16—20 т легированной стали и т. д.) [9].

Ориентировочно цена типовых термопластов составляет от 0,34—1,05 до 21 руб. за 1 кг, наиболее дорогими являются фторопласты, поликарбонат и пентапласт (5,5—59 руб и более за 1 кг). Цена термореактивных пластмасс колеблется от 0,25 до 14 руб. за 1 кг.

Из пленочных материалов наиболее дешевые полиэтиленовые и поливинилхлоридные (0,02—0,5 руб. за 1 м2), более дорогие фторопластовые, поликарбонатовые (12—15 руб.) и самые дорогие пленки полиимидные (265—385 руб. за 1 кг) [3].

Вопросы для самопроверки

1.Дайте определение пластмасс. Назовите их состав и общие свойства. Как классифицируют пластмассы по связующему и наполнителю?

2.Назовите основные термопластичные пластмассы, их состав, разновидности, свойства и применение.

3.Назовите термореактивные пластмассы с органическими наполнителями. Каковы их свойства?

4.Что такое стеклопластики? Назовите их состав, свойства и применение. Как влияет вид наполнителя и связующего вещества на физико-механические свойства стеклопластиков?

5.Какие пластики являются термостойкими, каковы их разновидности

исвойства?

6.Назовите свойства органического стекла и способы повышения его качества.

474

7.Что называется газонаполненными пластмассами? Каковы их разновидности, свойства и применение в технике.

8.Приведите примеры эффективности применения пластмасс.

ГЛ А В А XXVIII КОМПОЗИЦИОННЫНЕ МАТЕРИАЛЫ

С НЕМЕТАЛЛИЧЕСКОЙ МАТРИЦЕЙ

1. ОБЩИЕ СВЕДЕНИЯ, СОСТАВ И КЛАССИФИКАЦИЯ

Композиционные материалы с неметаллической матрицей нашли широкое применение. В качестве неметаллических матриц используют полимерные, углеродные и керамические материалы. Из полимерных матриц наибольшее распространение получили эпоксидная, фенолоформальдегидная и полиимидная. Угольные матрицы коксованные или пироуглеродные получают из синтетических полимеров, подвергнутых пиролизу. Матрица связывает композицию, придавая ей форму. Упрочнителями служат волокна: стеклянные, углеродные, борные, органические, на основе нитевидных кристаллов (оксидов, карбидов, боридов, нитридов и др.), а также металлические (проволоки), обладающие высокой прочностью и жесткостью.

Свойства композиционных материалов зависят от состава компонентов, их сочетания, количественного соотношения и прочности связи между ними. Армирующие материалы могут быть в виде волокон, жгутов, нитей, лент, многослойных тканей.

Содержание упрочнителя в ориентированных материалах составляет 60—80 об. %, в неориентированных (с дискретными волокнами и нитевидными кристаллами)—20—30 об. %. Чем выше прочность и модуль упругости волокон, тем выше прочность и жесткость композиционного материала. Свойства матрицы определяют прочность композиции при сдвиге и сжатии и сопротивление усталостному разрушению.

По виду упрочнителя композиционные материалы классифицируют на стекловолокниты (они рассмотрены в гл. XXVII), карбоволокниты с углеродными волокнами, бороволокниты

иорга-новолокниты.

Вслоистых материалах волокна, нити, ленты, пропитанные связующим, укладываются параллельно друг другу в плоскости укладки. Плоскостные слои собираются в пластины. Свойства получаются анизотропными. Для работы материала в изделии важно учитывать направление действующих нагрузок. Можно создавать материалы как с изотропными, так и с анизотропными свойствами. Можно укладывать волокна под разными углами, варьируя свойства композиционных материалов. От порядка укладки слоев по толщине пакета зависят изгибные и крутильные жесткости материала.

475

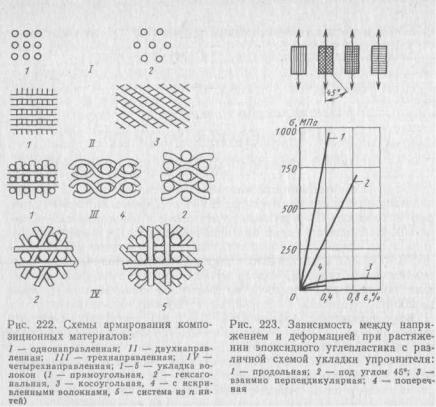

Применяется укладка упрочнителей из трех, четырех и более нитей (рис. 222). Наибольшее применение имеет структура из трех взаимно перпендикулярных нитей. Упрочнители могут располагаться в осевом, радиальном и окружном направлениях.

Трехмерные материалы могут быть любой толщины в виде блоков, цилиндров. Объемные ткани увеличивают прочность на отр ыв и сопротивление сдвигу по сравнению со слоистыми. Система из четырех нитей строится путем расположения упрочнителя по диагоналям куба. Структура из четырех нитей равновесна, имеет повышенную жесткость при сдвиге в главных плоскостях. Однако создание четырехнаправленных материалов сложнее, чем трехнаправленных. Зависимость механических свойств композиционных материалов от схемы армирования приведена на рис. 223.

2. КАРБОВОЛОКНИТЫ

Карбоволокниты (углепласты) представляют собой композиции, состоящие из полимерного связующего (матрицы) и упрочнителей в виде углеродных волокон (карбоволокон).

Высокая энергия связи С—С углеродных волокон позволяет им сохранять прочность при очень высоких температурах (в ней-

476

тральной и восстановительной средах до 2200 °С), а также при низких температурах. От окисления поверхности волокна предохраняют защитными покрытиями (пиролитическими). В отличие от стеклянных волокон карбоволокна плохо смачиваются связующим (низкая поверхностная энергия), поэтому их подвергают травлению. При этом увеличивается степень активирования углеродных волокон по содержанию карбоксильной группы на их поверхности. Межслойная прочность при сдвиге углепластиков увеличивается в 1,6—2,5 раза. Применяется вискеризация нитевидных кристаллов TiO2, A1N и Si3N4, что дает увеличение меж-слойной жесткости в 2 раза и прочности в 2,8 раза. Применяются пространственно армированные структуры.

Связующими служат синтетические полимеры (полимерные карбоволокниты); синтетические полимеры, подвергнутые пиролизу (коксованные карбоволокниты); пиролитический углерод (пироуглеродные карбоволокниты).

Эпоксифенольные карбоволокниты КМУ-1л, упрочненный углеродной лентой, и КМУ-ly на жгуте, вискеризованном нитевидными кристаллами, могут длительно работать при температуре до 200 °С.

Карбоволокниты КМУ-3 и КМУ-Зл получают на эпоксианилиноформальдегидном связующем, их можно эксплуатировать при температуре до 100 °С, они наиболее технологичны. Карбоволокниты КМУ-2 и КМУ-2л на основе полиимидного связующего можно применять при температуре до 300 °С.

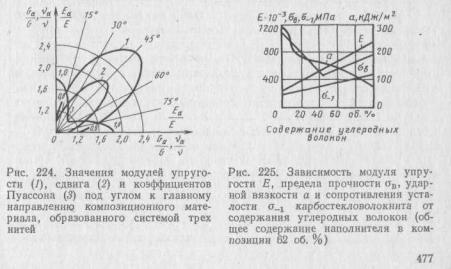

Карбоволокниты отличаются высоким статическим и динамическим сопротивлением усталости (рис. 224), сохраняют это свойство при нормальной и очень низкой температуре (высокая теплопроводность волокна предотвращает саморазогрев материала за счет внутреннего трения). Они водо- и химически стойкие. После

воздействия на воздухе рентгеновского излучения σизг и Ε почти не изменяются.

Теплопроводность углепластиков в 1,5—2 раза выше, чем теплопроводность стеклопластиков . Они имеют следующие

электрические свойства: ρV = 0,0024÷0,0034 Ом·см (вдоль волокон); ε = 10 и tg δ = 0,01 (при частоте тока 1010 Гц).

Карбостекловолокниты содержат наряду с угольными стеклянные волокна, что удешевляет материал. Зависимость механических свойств модифицированного карбоволокнита от содержания углеродных волокон показана на рис. 225.

Карбоволокниты с углеродной матрицей. Коксованные материалы получают из обычных полимерных карбоволокнитов, подвергнутых пиролизу в инертной или восстановительной атмосфере. При температуре 800—1500 °С образуются карбонизированные, при 2500—3000 °С графитированные карбоволокниты. Для получения пироуглеродных материалов упрочнитель выкладывается по форме изделия и помещается в печь, в которую пропускается газообразный углеводород (метан). При определенном режиме (температуре 1100 °С и остаточном давлении 2660 Па) метан разлагается и образующийся пиролитический углерод осаждается на волокнах упрочнителя, связывая их.

Образующийся при пиролизе связующего кокс имеет высокую прочность сцепления с углеродным волокном. В связи с этим композиционный материал обладает высокими механическими и абляционными свойствами, стойкостью к термическому удару.

Карбоволокнит с углеродной матрицей типа КУП-ВМ по значениям прочности и ударной вязкости в 5—10 раз превосходит специальные графиты; при нагреве в инертной атмосфере и вакууме он сохраняет прочность до 2200 °С, на воздухе окисляется при 450 °С и требует защитного покрытия. Коэффициент трения одного карбоволокнита с углеродной матрицей по другому высок (0,35—0,45), а износ мал (0,7—1 мкм на торможение).

Полимерные карбоволокниты используют в судо- и автомобилестроении (кузова гоночных машин, шасси, гребные винты); из них изготовляют подшипники, панели отопления, спортивный инвентарь, части ЭВМ. Высокомодульные карбоволокниты применяют для изготовления деталей авиационной техники, аппаратуры для химической промышленности, в рентгеновском оборудовании и др.

Карбоволокниты с углеродной матрицей заменяют различные типы графитов. Они применяются для тепловой защиты, дисков авиационных тормозов, химически стойкой аппаратуры.

Физико-механические свойства карбоволокнитов приведены в табл. 49.

479

3. БОРОВОЛОКНИТЫ

Бороволокниты представляют собой композиции из полимерного связующего и упрочнителя — борных волокон.

Бороволокниты отличаются высокой прочностью при сжатии, сдвиге и срезе, низкой ползучестью, высокими твердостью и модулем упругости, теплопроводностью и электропроводимостью. Ячеистая микроструктура борных волокон обеспечивает высокую прочность при сдвиге на границе раздела с матрицей.

Помимо непрерывного борного волокна применяют комплексные боростеклониты, в которых несколько параллельных борных волокон оплетаются стеклонитью, придающей формоустойчивость. Применение боростеклонитей облегчает технологический процесс изготовления материала.

В качестве матриц для получения бороволокнитов используют модифицированные эпоксидные и полиимидные связующие. Бороволокниты КМБ-1 и КМБ-1к предназначены для длительной работы при температуре 200 °С; КМБ-3 и КМБ-Зк не требуют высокого давления при переработке и могут работать при температуре не свыше 100 °С; КМБ-2к работоспособен при 300 °С.

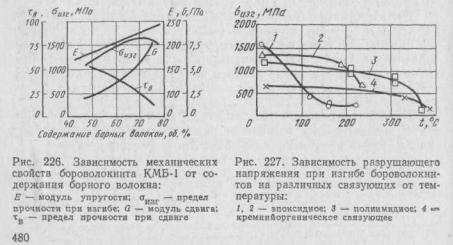

Влияние на механические свойства бороволокнита содержания волокна приведено на рис. 226, а влияние различных матриц — на рис. 227.

Бороволокниты обладают высокими сопротивлениями усталости, они стойки к воздействию радиации, воды, органических растворителей и горючесмазочных материалов.

Поскольку борные волокна являются полупроводниками, то бороволокниты обладают повышенной теплопроводностью и электропроводимостью: λ = 43 кДж/(м·К); α = 4·10-6 C-1 (вдоль волокон); ρV = 1,94·107 Ом·см; ε = 12,6÷20,5 (при частоте тока 107 Гц); tg δ = 0,02÷0,051 (при частоте тока 107 Гц). Для боро-