Теория литейных процессов том1

.pdf91

В практике эти два направления осуществляются или заливкой деталей в автоклаве, где давление в процессе кристаллизации доводят до 4 …5 кг/см2, или созданием вакуума (1 … 0,6 мм. рт.ст.) для облегчения дегазации сплава. Выделение пузырьков из жидкого сплава возможно только в том случае, когда внутреннее давление в них не ниже давления над зеркалом ванны. Это условие выражено следующим уравнением:

P = P |

+γH + |

2σ |

|

|

|

r , |

(2.41) |

||||

a |

|

||||

где Р – давление в пузырьке водорода, кг/см2; Ра – атмосферное давление над зеркалом жидкой ванны, кг/см2; γ – удельный вес жидкого сплава, кг/см3; Н – высота столба расплава в зоне пузырька, см; σ – поверхностное натяжение на границе раздела газ-металл, кг/см; r – радиус пузырька, см.

Обработка жидких алюминиевых сплавов постоянным током применяется как метод их очистки от растворенных газов и твердых неметаллических включений. Выделение водорода из расплава происходит преимущественно на катоде в связи с тем, что положительно заряженные ионы водорода приобретают направленное движение к отрицательному электроду, разряжаются на нем и в молекулярной форме выделяются в газовую атмосферу.

При низкой концентрации восстановленного водорода последний накапливается в прикатодном пространстве и частично диффундирует в металле катода, а также в значительной мере адсорбируется внутренней поверхностью оксидной пленки, покрывающей зеркало ванны расплава.

Накопление водорода в поверхностных слоях металла приводит к удалению его в атмосферу диффузионным путем. Устанавливается подвижное равновесие, зависящее от скорости удаления водорода

92

диффузионным путем, обратного растворения из реакционной зоны и степени пересыщенности поверхностных слоев сплава водородом.

По мере накопления восстановленного водорода в прикатодном пространстве одновременно происходят мобилизация и образование молекул и мельчайших пузырьков. Так как они не имеют возможности удаления в атмосферу путем диффузии, то конвекционные потоки в расплаве в какой-то мере будут увлекать их в глубь расплава. Выделение водорода в больших количествах приводит к образованию крупных пузырьков, которые, прорывая оксидную пленку, удаляются в атмосферу.

Количество водорода, накапливающееся за единицу времени в прикатодной зоне, определяется в основном плотностью тока, а выделение его в атмосферу связано с формой (состоянием) водорода в расплаве, временем пропускания тока и температурой.

Повышение температуры расплава интенсифицирует конвекционные явления, способствуя тем самым захвату и уносу внутрь расплава не только мелких, но и средних по величине пузырьков водорода; усиливает процесс диссоциации молекул водорода, адсорбированных на оксидной пленке, одновременно усиливая диссоциацию паров воды, находящихся в реакционной зоне. Поскольку при повышении температуры растворимость водорода во всех алюминиевых сплавах увеличивается, диссоцированный водород переходит в расплав, насыщая его. Понижение же электропроводности расплава при повышении температуры ухудшает условия переноса водорода к катоду в электрическом поле.

Эффективность дегазации удается значительно повысить за счет обработки расплава постоянным электрическим током в вакууме. При этом рост и всплывание пузырьков водорода ускоряется, но степень снижения газосодержания зависит от плотности тока и времени обработки.

93

Режим рафинирования и дегазации электровакуумированием:

-предел разрежения при вакуумировании, Па – 1,33 ·10-3;

-плотность тока на аноде, А/см2 – 0,04;

-время рафинирования, мин – более 15.

Установлено, что при вакуумировании удаляется свободный водород, который составляет всего третью часть от обычного его содержания в расплаве, а две другие части водорода связаны в расплаве с неметаллическими включениями γ-Al2O3. Связанный водород не удаляется даже при кристаллизации под вакуумом.

Обработка алюминиевого сплава постоянным электрическим током полностью разрушает связи ионов водорода с активными окислами γ- Al2O3. Таким образом, в результате комплексной обработки расплава электрическим током в вакууме выделяются две остальные части водорода, и расплав удается полностью дегазировать.

Дегазация расплавов путем обработки ультразвуком основана на кавитационном механизме воздействия, приводящем к многочисленным местным разрывам сплошности микроскопических размеров, в которые диффундирует растворенный газ, который затем выделяется в молекулярной форме. Для получения упругих колебаний ультразвуковой частоты используется магнитострикционный способ. Непосредственная передача упругих колебаний в расплав производится через волновод.

Вопросы для самоконтроля знаний

1.Опишите механизмы плавления и испарения металлов и сплавов.

2.Что такое давление насыщенного пара металлов?

3.В каком состоянии могут находиться газы в металлических сплавах?

4.Опишите стадии взаимодействия газов с жидкими металлами.

5.Приведите выражение, описывающее взаимосвязь концентрации растворенного двухатомного газа и давления (закон Сивертса).

94

6.Охарактеризуйте взаимосвязь жидких металлов с: - водородом; - кислородом; - азотом;

- сложными газами (оксидом углерода, диоксидом углерода, сернистым газом, метаном).

7.Приведите составы огнеупорных оксидных материалов.

8.Назовите важнейшие раскислители.

9.Опишите способы раскисления.

10.Как осуществляется защита расплава от взаимодействия с атмосферой при плавке?

11.Как осуществляется дегазация металлических расплавов?

12.Какие методы обработки металлических расплавов Вы знаете?

Раздел 3. ГИДРАВЛИЧЕСКИЕ ПРОЦЕССЫ Тема 3.1. Основные виды и режимы движения жидкости

Реологические модели жидкостей

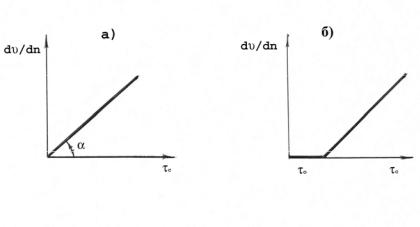

Общие закономерности течения жидкостей исследуются методами специального раздела механики сплошных сред – реологией (от греч. rheos - течение, поток). В зависимости от консистенции и свойств жидких тел при их течении между касательными напряжениями сдвига и скоростями сдвиговых деформаций возникают взаимосвязи, которые могут носить различный характер. В реологии для характеристики тел используют идеализированные модели, основывающиеся на графиках зависимости градиента скорости течения dv/dn от напряжения сдвига τс соседних слоев. На рис. 3.1 приведены две основные реологические модели жидкостей.

95

Рис. 3.1. Реологические модели жидкостей: а – модель вязкой ньютоновской жидкости; б – модель бингамовского тела

Модель вязкой ньютоновской жидкости (рис. 3.1, а) характеризуется линейной зависимостью между градиентом скорости течения dv/dn и напряжением сдвига τс. При этом трение покоя равно нулю (линия исходит из начала координат); вязкость, определяемая углом наклона α, не зависит от скорости течения v. Эта модель описывается уравнением:

τc = ηdv/dn, |

(3.1) |

где η - вязкость. Отсюда:

η= τc /(dv/dn) = ctgα |

(3.2) |

Таким образом, для сред, описываемых моделью вязкой ньютоновской жидкости, уменьшение угла α соответствует увеличению вязкости

η.

Модель, изображенная на рис. 3.1, б, соответствует бингамовскому телу (реологическому телу Бингама). В соответствии с этой моделью течение начинается только после преодоления некоторого начального напряжения сдвига τ0. При напряжениях, меньших τ0, среда ведет себя как твердое тело, и ее считают пластичной. При напряжениях, больших τ0, деформация пропорциональна напряжению аналогично ньютоновской

96

жидкости. К таким средам относятся различные суспензии (например глинистые), пасты. Реологическое бингамовское тело описывается уравнением:

τc = ηdv/dn +τ0 . |

(3.3) |

Откуда: |

|

τc /(dv/dn) = η+τ0 /(dv/dn) . |

(3.4) |

Способность бингамовского тела сохранять состояние равновесия при τ < τ0 , подобно твердым телам, приводит к явлениям, противоре-

чащим обычным представлениям, основанным на модели ньютоновской жидкости: различный уровень в коленах сообщающихся сосудов; равновесие погруженного тела с большей плотностью, чем среда; равновесие на наклонной плоскости.

Изучение поведения металлических расплавов при температурах заливки, используемых в практике изготовления отливок, показало, что они описываются моделью вязкой ньютоновской жидкости (рис. 3.1, а). Поэтому к ним применимы основные законы гидростатики и гидродинамики. Для тел, течение которых отлично от ньютоновских жидкостей, законы гидромеханики неприменимы.

Законы гидростатики

Закон Паскаля. Пусть жидкость находится в неподвижном сосуде, и на ее свободную поверхность действует внешнее давление Рвн. Необходимо определить, каково будет давление Р в этой жидкости на произвольной глубине h (рис. 3.2).

97

Рис. 3.2. Схема к выводу основного закона гидростатики

Мысленно выделим вертикальный цилиндр с малой площадью основания f и высотой h. Составим уравнение сил, действующих по вертикальной оси. На основание цилиндра сверху действует сила внешнего давления F = Рвн f и сила тяжести столба жидкости G = γ ghf, где γ −

плотность жидкости, g – ускорение силы тяжести.

Снизу на основание цилиндра действует сила R, равная произведению R = Рf. Все остальные силы, определяемые давлением, действуют в горизонтальном направлении на боковую поверхность цилиндра и в уравнение не входят.

Поскольку рассматриваемый цилиндр неподвижен, следует записать

|

G + F = R |

(3.5) |

или |

γ ghf + Рвнf = Рf; Р = Рвн + γ gh. |

(3.6) |

Следовательно, давление внутри жидкости равно сумме внешнего давления, оказываемого на жидкость, и давления самой жидкости, определяемого произведением плотности на ускорение силы тяжести и на глубину рассматриваемой точки от свободной поверхности. Давление в жидкости действует одинаково по всем направлениям.

98

Из уравнения (3.6) вытекает закон Паскаля: внешнее давление, приложенное к жидкости, передается равномерно и одинаково по всем направлениям и во все точки жидкости.

Проявление основного закона гидростатики можно видеть при заливке литейных форм с горизонтальным разъемом (рис. 3.3).

В заполненной литейной форме, предназначенной для получения отливки в виде плиты площадью S, сила, создаваемая давлением расплава, будет равна Q = PS. (Вкладом литниковой системы в данном случае пренебрегаем ввиду его малости).

Если сила Q превысит силу тяжести верхней полуформы G, то эта полуформа неизбежно будет поднята расплавом, и он вытечет по разъему наружу. Чтобы этого не происходило, формы перед заливкой либо специально нагружают, либо полуформы скрепляют между собой скобами. Масса груза и усилия скрепления задаются с определенным запасом, так как при заполнении подъемная сила достигает большей величины из-за так называемого гидравлического удара, возникающего в момент окончания заполнения полости формы.

Рис. 3.3. Схема сил, действующих на верхнюю половину заполненной расплавом литейной формы

99

Подъемная сила прямо зависит от плотности расплава, поэтому при заливке алюминиевых или магниевых сплавов эта сила оказывается меньше, чем при заливке чугуна или медных сплавов.

Закон Архимеда. Гидростатическое давление жидкости, которое действует на всякое погруженное в жидкость тело в направлении, обратном действию силы тяжести, стремится вытолкнуть его на поверхность.

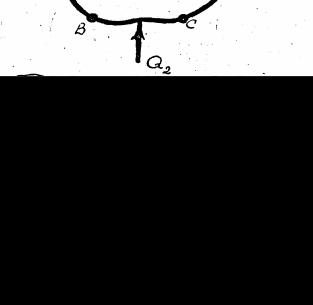

Найдем силу, действующую на тело произвольной формы ABCDEF, погруженное в жидкость (рис. 3.4).

Спроецируем это тело на поверхность жидкости, получим поверхность, которая проходит по контуру тела ALDK. Выделим объем жидкости VAFEDMN, который действует на тело сверху с силой, равной Q1 = ρжg VAFEDMN. Здесь γ ж – плотность жидкости, g – ускорение силы тяжести. Снизу на тело действует сила Q2, равная

Q2 =γ жg VAВСDMN.

Рис. 3.4. Схема к выводу закона Архимеда

100

Равнодействующая этих двух сил

Q = Q2 – Q1 = жg (VAВСDMN – VAFEDMN).

Разность объемов VAВСDMN – VAFEDMN есть не что иное, как объем рассматриваемого тела VAВСDЕF.

Следовательно,

Q = γ жg VAВСDEF. |

(3.7) |

Таким образом, на тело, погруженное в жидкость, действует выталкивающая сила, равная по величине силе тяжести вытесненной телом жидкости. Это и есть закон Архимеда.

Если архимедова сила Q больше силы тяжести самого тела, то оно всплывает на поверхность жидкости. Это определяется соотношением плотностей жидкости γ ж и тела γ т.

Если γ ж > γ т, то тело всплывает, а если γ ж <γ т – тонет в жидко-

сти.

В литейном производстве с действием закона Архимеда приходится считаться при использовании стержней – специальных частей формы, выполняющих внутренние полости в отливке. Материал стержней имеет плотность 1,6…1,8 г/см3, и поэтому только в магниевых сплавах, обладающих плотностью не более 1,6 г/см3, стержни не будут всплывать во время заливки. При получении отливок из чугунов, сталей, медных и алюминиевых сплавов всегда принимают специальные меры против возможного всплывания стержней.

При конструкции литейной формы, изображенной на рис. 3.5, а, теоретически на стержень (обозначен двойной наклонной штриховкой) не действует выталкивающая сила, поскольку он не омывается жидкостью с нижней стороны. Однако практически всегда есть вероятность подтекания расплава под опорную часть стержня, так называемый знак, и тогда всплывание возможно. Поэтому на практике подобные стержни всегда укрепляют с помощью большого знака (опорной части) либо с