- •МЕТАЛЛИЧЕСКИЕ КОНСТРУКЦИИ И СВАРКА

- •Модуль 1

- •Блок 1

- •Понятие о несущих конструкциях зданий и сооружений

- •Материалы для несущих конструкций и виды несущих систем зданий и сооружений

- •Требования к несущим конструкциям, учитываемые при проектировании

- •Особенности обеспечения экономических требований

- •Сравнение эффективности конструкций из различных материалов

- •Сравнение лёгкости конструкционных материалов

- •Методы повышения долговечности и огнестойкости металлических конструкций

- •Структура стоимости стальных конструкций

- •Преимущества и недостатки металлических конструкций

- •Область применения стальных и алюминиевых конструкций

- •Тестовые вопросы (1-2)

- •Краткий исторический обзор развития металлических конструкций

- •Бруски из кованого железа (до конца 18 в.)

- •Чугунные конструкции (18 – 19 век

- •Купол Исаакиевского собора (40-е г. 19 века)

- •Развитие промышленного производства стали, зарождение науки о металлоконструкциях (19-й век)

- •В связи с ростом железных дорог интенсивно развивается металлическое мостостроение.

- •Проекты В.Г. Шухова (1853-1939)

- •Проекты В.Г. Шухова (1853-1939)

- •Проекты В.Г. Шухова (1853-1939)

- •Проекты В.Г. Шухова (1853-1939)

- •Проекты В.Г. Шухова (1853-1939)

- •Проекты В.Г. Шухова (1853-1939)

- •Empire State Building (New York, 1931)

- •Empire State Building (New York, 1931)

- •Empire State Building (New York, 1931)

- •Висячий мост «Золотые ворота» (Сан-Франциско, 1937), средний пролёт 1237 м

- •Развитие металлоконструкций в сер. 20 в.

- •Высотное строительство из металлоконструкций

- •Современное высотное строительство

- •Тестовые вопросы (3-4)

- •Блок 2

- •Химический состав стали

- •Вредные примеси и получение стали

- •Классификация стали по степени раскисления

- •Способы повышения прочности стали

- •Легирующие добавки

- •Прокатка стали и её влияние на прочность

- •Тестовые вопросы (5-6)

- •Тестовые вопросы (7-9)

- •Тестовые вопросы (10-11)

- •Оценка свойств стали

- •Прочностные характеристики стали

- •Характеристики упругости и пластичности

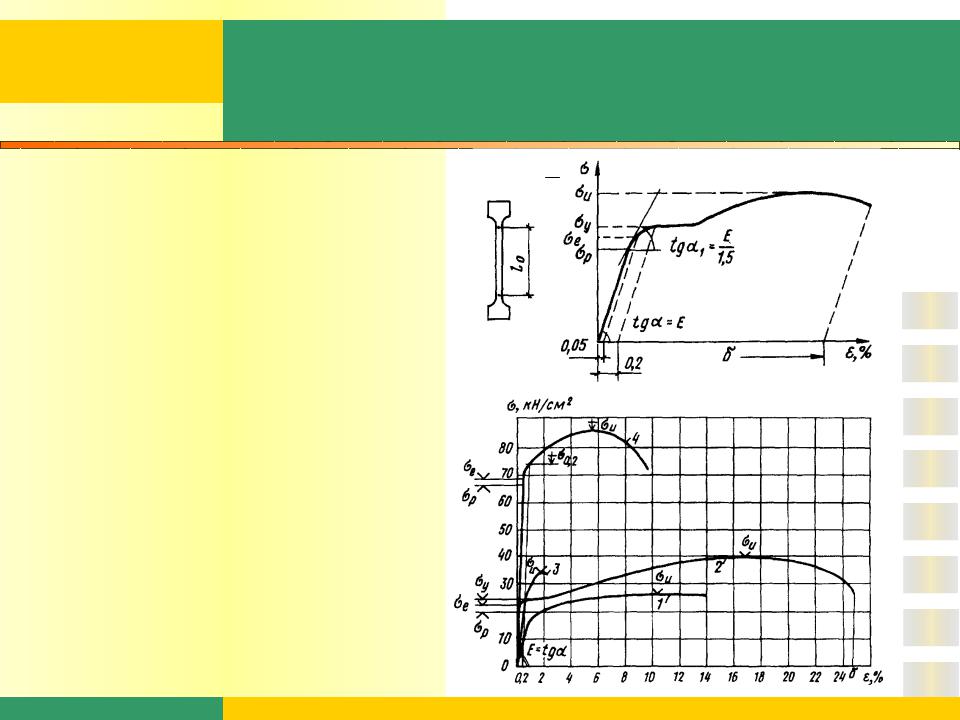

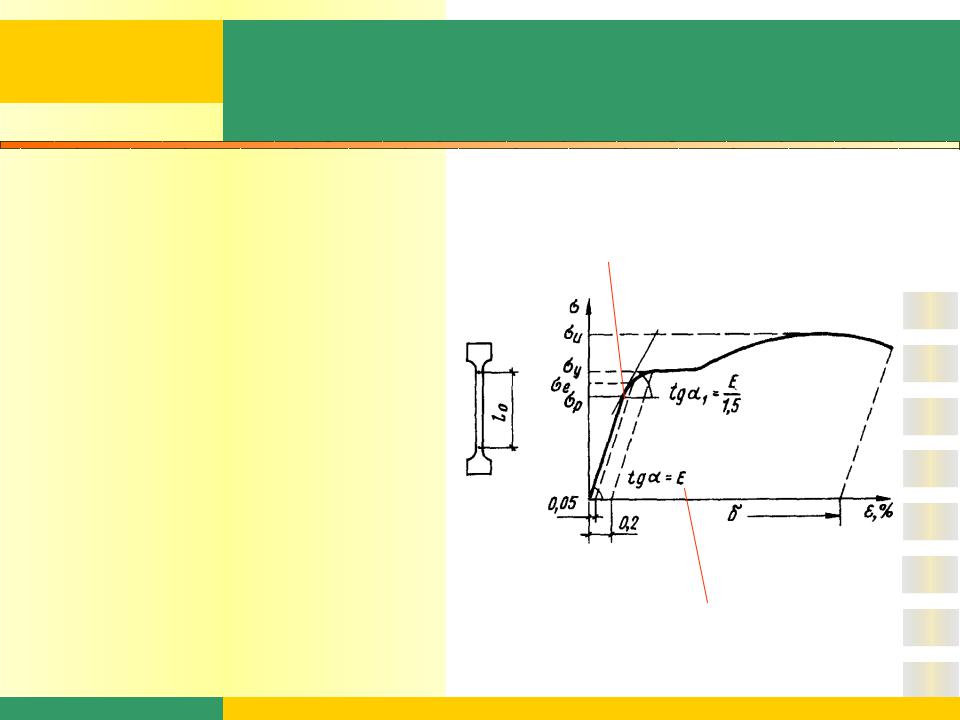

- •Диаграмма деформирования стали

- •Испытание образцов на ударную вязкость

- •Испытание образцов на ударную вязкость

- •Нормирование прочностных характеристик стали

- •Нормативное сопротивление материала

- •Расчётное сопротивление материала

- •Нормативные и расчётные сопротивления стали

- •Маркировка стали по ГОСТ 27772-88

- •Маркировка стали по другим стандартам

- •Классификация сталей по прочности

- •Выбор марки стали для конструкции

- •Выбор марки стали для конструкции

- •Сортамент стальных профилей

- •Тестовые вопросы (12-13)

- •Тестовые вопросы (14-15)

- •Тестовые вопросы (16-17)

- •Тестовые вопросы (18-19)

- •Тестовые вопросы (20-22)

- •Блок 3

- •Основные этапы проектирования строительных конструкций. Конструктивная и расчётная схемы

- •Нормативная база строительного проектирования

- •Постоянные, временные и особые нагрузки

- •Нормативные и расчётные нагрузки

- •Сочетания нагрузок

- •Определение нагрузок

- •Полезные нагрузки

- •Снеговая нагрузка

- •Снеговая нагрузка

- •Ветровая нагрузка

- •Ветровая нагрузка

- •Блок 4

- •Предельные состояния металлических конструкций

- •Обобщённое условие расчёта по первому предельному состоянию

- •Обобщённое условие расчёта по первому предельному состоянию

- •Учёт ответственности сооружений и условий работы конструкций

- •Обобщённое условие расчёта по второму предельному состоянию

- •Расчёт на прочность при осевом растяжении

- •Расчёт на прочность при плоском изгибе

- •Учёт развития пластических деформаций при расчёте на прочность при изгибе

- •Расчёт на прочность при срезе и смятии

- •Местные напряжения в стенках элементов

- •Расчёт на прочность при действии местных напряжений

- •Конструктивные требования к поперечным рёбрам жёсткости (п. 7.10 СНиП II-23-81*)

- •Расчёт на общую устойчивость

- •Расчётная длина сжатого стержня

- •Обеспечение местной устойчивости

- •Расчёт на местную устойчивость

- •Блок 5

- •Электродуговая сварка

- •Виды электродуговой сварки

- •Виды сварных швов

- •Виды сварных соединений

- •Виды сварных соединений

- •Расчёт угловых швов

- •Расчёт угловых швов

- •Выбор типа электродов

- •Конструктивные требования к угловым швам

- •Расчёт стыковых швов

- •Конструктивные требования к стыковым швам

- •Сварочные деформации

- •Дефекты сварных швов

- •Блок 6

- •Общие соображения

- •Условные обозначения

- •Классы точности болтов

- •Классы прочности болтов

- •Виды болтовых соединений

- •Работа болтового соединения на срез и смятие

- •Расчёт болтового соединения на срез и смятие

- •Расчёт болтового соединения на растяжение

- •Расчёт фрикционного соединения на высокопрочных болтах

- •Конструктивные требования к размещению болтов

- •Конструктивные требования к размещению болтов

Легирующие добавки

Строительные стали легируют |

Нержавеющая сталь |

Содержание, % |

|

преимущественно хромом. |

(высоколегированная) |

|

|

Углерод |

0,1…0,2 |

||

В отдельных случаях применяется никель. |

|||

Хром |

17…20 |

||

Добавки-раскислители (кремний, марганец) |

|||

Никель |

8…11 |

||

одновременно являются и легирующими. |

|||

|

|

Ванадий и молибден предотвращают разупрочнение термообработанной стали при сварке.

Медь повышает стойкость стали к атмосферной коррозии.

Химический состав строительной стали

Основной состав |

Вредные примеси |

Добавки- |

Легирующие добавки |

||||

|

|

|

|

раскислители |

|

|

|

железо |

- |

сера |

не более |

кремний |

до 0,8 % |

хром |

0,3…0,4 % |

|

|

фосфор |

0,03…0,05 % |

марганец |

до 1,7 % |

ванадий |

0,07…0,15% |

|

|

|

|||||

углерод |

не более |

кислород, |

не более |

алюминий |

до 0,1 % |

молибде |

0,15…0,25 % |

|

0,22 % |

водород, азот |

0,015…0,025% |

|

|

н |

|

|

|

|

|

|

|

медь |

не более 0,7 % |

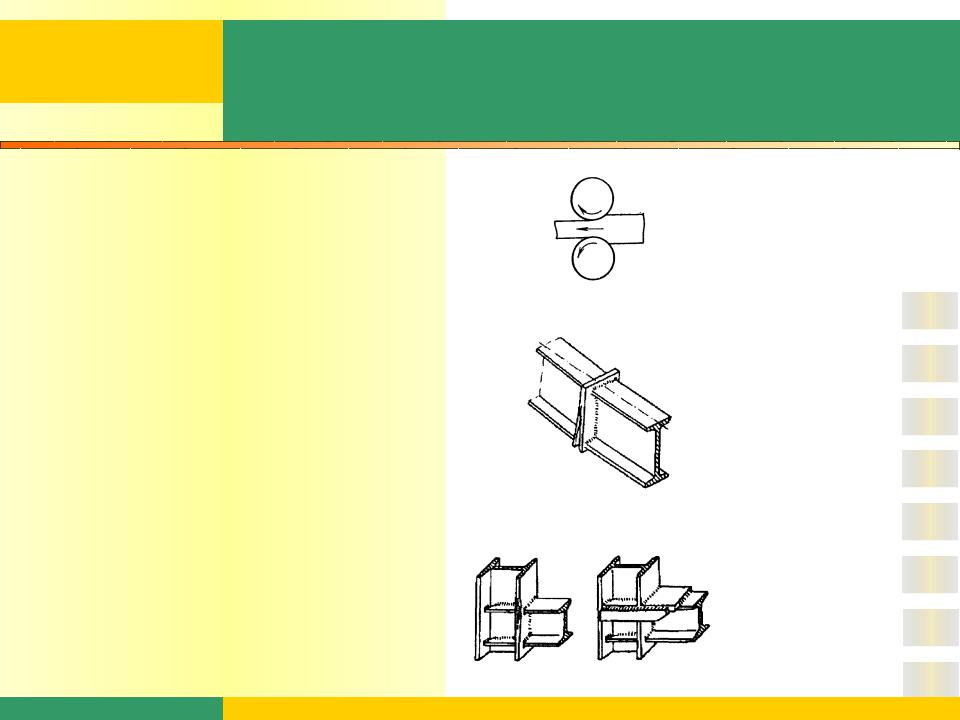

Прокатка стали и её влияние на прочность

Прокатка является одним из видов горячей обработки металлов давлением (ОМД) и производится на прокатных станах.

Разогретые слитки многократно пропускаются между двумя валками, вращающимися навстречу друг другу, при этом металл пластически деформируется и приобретает заданную форму (лист, рельс, двутавр и т.д.).

Чем толще прокат, тем меньше степень обжатия и скорость охлаждения, поэтому с

увеличением толщины проката прочностные характеристики снижаются.

Прочность при растяжении в направлении толщины проката составляет всего 5 % от прочности в перпендикулярном направлении (анизотропия свойств).

Прокатка стали

Расслоение

поперечной диафрагмы в балке

Расслоение пояса колонны в месте примыкания консоли

Тестовые вопросы (5-6)

Содержание углерода в строительной |

|

0,02% |

|

стали составляет не более |

|

0,22% |

|

Выберите правильный ответ |

|||

|

2,00% |

||

|

|||

|

|

12% |

|

|

|

22% |

|

|

|

52% |

Содержание легирующих добавок в низколегированной стали составляет не более

Выберите правильный ответ

0,05%

0,5%

5%

15%

25%

55%

Тестовые вопросы (7-9)

Часть слитка, которую отрезают после |

|

спокойная сталь |

|

|

5% |

|

|

|

|||||

разливки в изложницы |

|

кипящая сталь |

|

|

8% |

|

Установите соответствие |

|

|

||||

|

полуспокойная сталь |

|

|

15% |

||

|

|

|

|

|||

|

|

|

|

|

||

|

|

|

|

|

|

|

Вредными примесями в стали являются |

Кремний |

|

|

|

||

Выберите правильные ответы |

Марганец |

|

|

|

||

|

|

Фосфор |

|

|

|

|

|

|

Сера |

|

|

|

|

|

|

Медь |

|

|

|

|

|

|

Кислород |

|

|

|

|

|

|

|

|

|

|

|

Добавками-раскислителями стали |

Кремний |

|

|

|

||

являются |

|

Марганец |

|

|

|

|

Выберите правильные ответы |

|

|

|

|||

|

Азот |

|

|

|

||

|

|

|

|

|

||

|

|

|

Медь |

|

|

|

|

|

|

Алюминий |

|

|

|

|

|

|

Кислород |

|

|

|

Тестовые вопросы (10-11)

Легирующими добавками в стали |

Кремний |

|

|

являются |

Марганец |

Выберите правильные ответы |

Фосфор |

|

Хром |

|

Молибден |

|

Сера |

|

Ванадий |

|

|

Дайте оценку следующим суждениям:

(А) С увеличением толщины проката

прочность стали снижается.

(Б) Прочность стали поперёк проката

намного меньше, чем вдоль проката.

Верно только (А)

Верно только (Б)

Верно и (А) и (Б)

Оба суждения неверны

Оценка свойств стали

Для оценки механических свойств стали проводятся испытания:

-на одноосное растяжение;

-на ударную вязкость;

-на выносливость.

Свариваемость стали оценивают по углеродному эквиваленту:

Сэ C Mn6 24Si Cr5 40Ni Cu13 14V P2 , %

где С, Mn, Si, Cr, Ni, Cu, V, P – массовая доля углерода, марганца, кремния, хрома, никеля, меди, ванадия и фосфора, %.

Если Сэ 0,4, то сварка стали не вызывает затруднений.

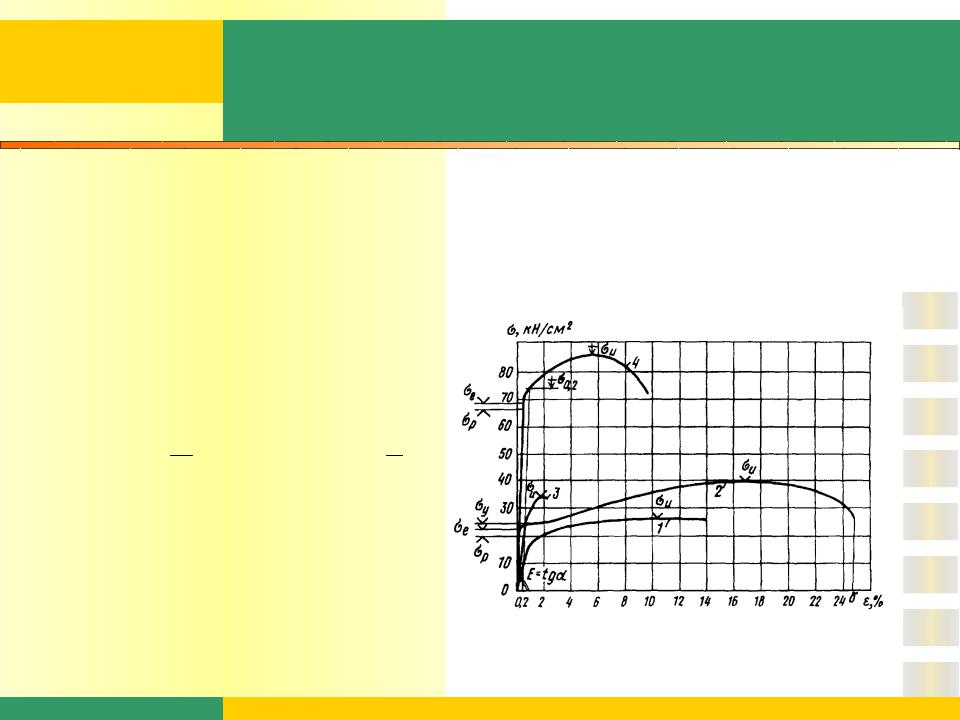

Прочность металла при статическом нагружении, а также его упругие и пластические свойства определяются испытаниями стандартных образцов на растяжение с записью диаграммы «напряжения- деформации» - .

1 – алюминиевый сплав

2 – малоуглеродистая сталь

3 – чугун

4 – низколегированная термоупрочнённая сталь

Прочностные характеристики стали

N

Прочность – это способность материала не A разрушаться при возникновении в нём напряжений от внешних воздействий.

Прочностные характеристики стали:

Физический предел текучести y – это

напряжение, при котором происходит рост пластических деформаций без увеличения внешней нагрузки.

y = yeld (текучесть)

Условный предел текучести 0,2 – это

напряжение, при достижении которого и последующей разгрузке остаточные деформации составляют 0,2%.

Временное сопротивление u – это

напряжение, которое соответствует наибольшей нагрузке, предшествующей разрушению образца.

u = ultimate (предельный)

l 100% l0

Характеристики упругости и пластичности

Упругость – это способность материала восстанавливать свою первоначальную форму после снятия внешней нагрузки.

Упругие характеристики стали:

Модуль упругости Е – это тангенс угла наклона касательной к кривой деформирования в начале координат.

Предел упругости е – это наибольшее

напряжение, при котором деформации исчезают после снятия нагрузки.

е = elastic (упругость)

Пластичность – это способность материала получать необратимые (остаточные) деформации после снятия внешней нагрузки.

Предел пропорциональности р

находится чуть ниже предела упругости

Пластичность характеризуется |

Модуль упругости принимается |

относительным остаточным удлинением при |

постоянным для всех марок стали: |

разрыве . |

Е = 2,06 105 МПа |

p = plastic (пластичность) |

|

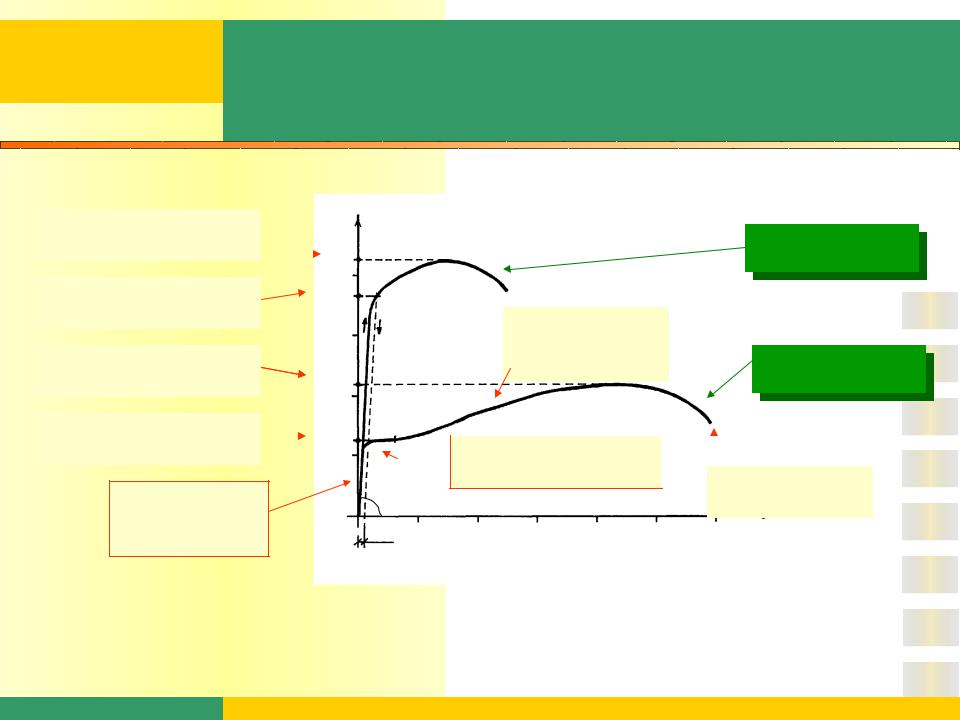

Диаграмма деформирования стали

Временное

сопротивление

Условный предел текучести

Временное

сопротивление

Физический предел текучести

Стадия

упругой

работы

, МПа |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Стали высокой |

|

|

||||

|

|

u |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

прочности |

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

800 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

0,2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

600 |

|

|

|

|

|

|

Стадия |

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

самоупрочнени |

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

u |

|

|

|

|

|

|

я |

|

|

|

|

|

|

|

Стали обычной |

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

прочности |

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

400 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

y |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Площадка |

|

|

|

|

|

|

|

|

|

|

|

|||

200 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

текучести |

|

|

|

|

|

|

|

|

|

|

|

||||

|

tg |

= E |

|

|

|

|

|

|

Разрыв |

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

образца |

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

0 |

0,2 % |

8 |

12 |

16 |

20 |

24 |

|

|

, % |

|

||||||||||

|

|

|

|

|

|

|

|

|||||||||||||

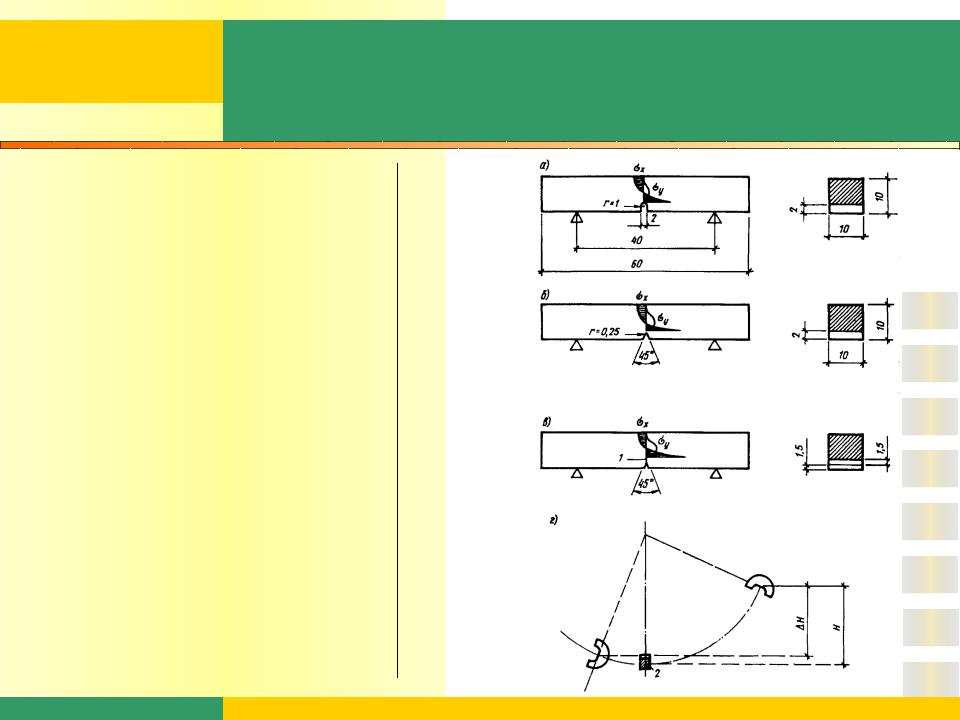

Испытание образцов на ударную вязкость

Испытания на ударную вязкость

проводятся на специальных маятниковых копрах. Под ударом молота образец разрушается.

Ударная вязкость КС (Дж/см2) определяется отношением работы, затраченной на разрушение образца, к площади его поперечного сечения.

Для ужесточения условий испытаний

в образцах делают надрез, возникает концентрация напряжений;

понижают температуру среды (–40°С; –70°С);

образцы подвергают искусственному старению (создают остаточное удлинение 10% и нагревают в печи до 250 °С).

Образец с U- образным надрезом (образец Менаже)

Образец с V-образным надрезом (образец Шарпи)

Образец с трещиной

Схема

испытаний