ДМ лекции

.PDF8 . РЕЗБОВЫЕ СОЕДИНЕНИЯ

Резьбовые соединения являются одними из старейших и наиболее распространенных видов разъемных соединений (до 60% деталей в машине содержат резьбу). К ним относятся соединения с помощью болтов, винтов, винтовых стяжек, резьбы на валах, резьбовые отверстия в корпусных деталях и т.п.

Достоинства и недостатки болтовых соединений

Достоинства:

1)простота сборки и разборки соединения;

2)малые габариты (при этом можно обеспечить большие усилия затяжки);

3)наличие широкой номенклатуры стандартных резьбовых изделий;

4)высокая экономичность.

Основной недостаток – резьба – концентратор напряжения на поверхности детали.

Методы изготовления

1)вручную метчиком, плашкой;

2)на токарно-винторезном станке;

3)на резьбофрезерных станках (резьбы большого диаметра);

4)накатка;

5)литьем (стекло, пластмассы);

6)выдавливание (тонколистовые резьбовые детали).

Классификация резьбовых соединений

I.По форме поверхности, на которой образована резьба:

1)цилиндрические;

2)конические.

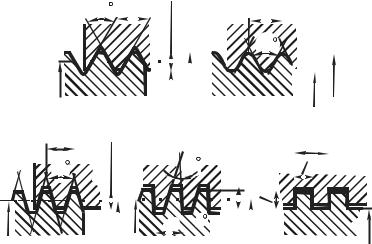

II. По форме профиля резьбы: 1) треугольная:

151

-метрическая (основная крепежная резьба) с треугольным профилем

(рис. 8.1 а); - треугольная со скругленными вершинами и впадинами (трубная –

крепежно-уплотнительная резьба) (рис. 8.1 б);

2)трапецеидальные резьбы (ходовые):

-трапецеидальная симметричная (рис. 8.1 в);

-трапецеидальная не симметричная (достоинство: потери на трение при движении различные (рис. 8.1 г);

3)прямоугольная (частный случай трапецеидальной; достоинство: самый высокий КПД) (рис. 8.1 д);

d

2 d

p

30

в)

|

|

|

60 |

|

|

|

|

|

|

p |

p |

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

4 |

|

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0,5 |

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

h= |

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

d |

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

а) |

|

d |

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

p0,5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

30 |

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

h= |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

d |

|

|

|

p |

|

3 |

||||||||||||

|

|

|

2 |

|

|

|

|

|

|

|

|||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

d |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

г)

|

|

|

|

|

|

|

|

|

p |

|

|

|

|

||||||||

|

|

|

55 |

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

d |

|

|

|

|

1 |

|

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

d |

|

|

||||||

|

|

|

|

|

|

б) |

|

|

|||||||||||||

57p=0, |

|

|

|

|

|

|

|

|

|

|

|

|

|

p |

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

p 2 |

|

|

|

|

|

|||||

h |

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

p |

|

|

|

|

|

|

|||||||

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

d |

|

|

|

|

|

|

|

|

||||||||||

д)

d

Рис. 8.1. Виды резьб. а – метрическая; б – треугольная со скругленными вершинами и впадинами; в – трапецеидальная симметричная; г – трапецеидальная не симметричная; д – прямоугольная

4) круглая резьба (удобна для выдавливания, для тонкостенных деталей, хорошо работает в загрязненной среде).

III.По направлению винтовой линии:

1)правая (слева направо и вверх) – наиболее распространена;

2)левая (справа налево и вверх) – специальная.

152

IV. По назначению:

1)крепежная (метрическая, трубная, круглая);

2)крепежно-уплотнительная (треугольная со скругленными вершинами

ивпадинами);

3)ходовая (все виды трапецеидальных резьб, в том числе прямоуголь-

ная).

Приведенная классификация не является строгой, т.к. на практике встре-

чаются случаи применения метрической резьбы с мелким шагом в точных измерительных механизмах.

Основные геометрические параметры резьбы

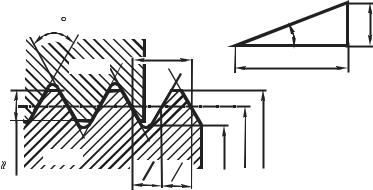

На рисунке 8.2 изображена метрическая резьба: d – наружный диаметр;

d1 – внутренний диаметр.

Номинальные значения d и d1 одинаковы для винта и гайки, а зазоры во впадинах образуются за счет предельных отклонений размеров диаметров.

p 4 0,5

h

60

p

Гайка

Винт |

p 2 |

p 2 |

|

а)

1

d

2 d

d

π

ψ

d2

p1

б)

Рис. 8. 2. Геометрические параметры резьбы. d – наружный диаметр; d1 – внутренний диаметр; d2 – средний диаметр; h – рабочая высота профиля; p – шаг резьбы; p1 – ход резьбы; α – угол профиля; ψ – угол подъема резьбы

153

d2 – средний диаметр (диаметр воображаемого цилиндра, образующая которого пересекает резьбу в таком месте, где ширина выступа (витка) равна ширине впадины);

h – рабочая высота профиля, по которой соприкасаются боковые стороны резьб винта и гайки;

p – шаг резьбы (расстояние между одноименными сторонами соседних профилей);

p1 – ход (поступательное перемещение образующего профиля за один оборот или относительное перемещение гайки за один оборот): для однозаходной резьбы p1 = p, для многозаходной p1 = n×p, где n – число заходов;

α – угол профиля, в метрической резьбе α = 60°; ψ – угол подъема (угол подъема развертки винтовой линии по среднему диаметру)

tgψ = |

p1 |

= |

np |

|

|

|

|

. |

(8.1) |

||

πd 2 |

πd 2 |

||||

Все геометрические параметры резьб и допуски на их размеры стандар-

тизованы.

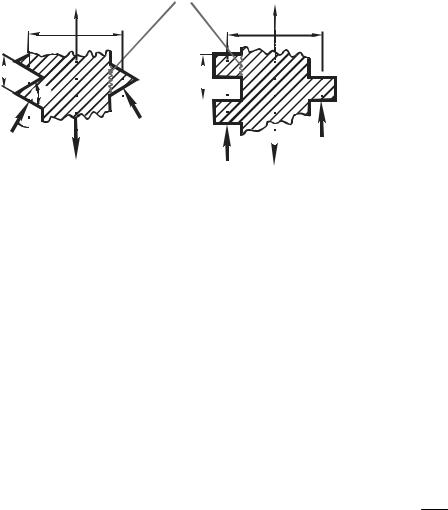

Обоснование преимуществ треугольной резьбы перед прямоугольной при использовании ее в качестве крепежной

Выбор профиля резьбы определяется многими факторами, важнейшие из которых прочность, технологичность и сила трения в резьбе. Так, например,

крепежная резьба должна обладать высокой прочностью и относительно большими силами трения, предохраняющими крепежные детали от самоотвинчивания, а также быть технологичной в изготовлении. Резьбы винтовых механизмов, напротив, должны быть с малыми силами трения, чтобы повысить КПД и уменьшить износ; прочность для них во многих случаях не является основным критерием, определяющим размер винтовой пары.

154

Основной тип крепежной резьбы – это треугольная резьба. Рассмотрим ее преимущества по сравнению с резьбой прямоугольного профиля.

Сравнение выполним, рассматривая нагружение одного витка каждой из резьб (рис. 8.3). Внешняя сила F уравновешивается нормальными силами (Nтр и Nпр) на соответствующих поверхностях витков. Из условия равновесия одного витка треугольной резьбы (сумма всех сил, направленных вдоль оси Y

равна нулю) 2 |

N тр |

a |

= F , откуда N тр = |

F |

; |

|

cos |

|

|||

|

cos a |

||||

2 |

2 |

|

|

||

|

|

|

|

2 |

|

|

Линия разрушения |

|

резьбы от среза |

y |

y |

d |

d |

2 |

2 |

|

тр |

|

|

|

|

|

|

пр |

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

||||||||

p |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

Nтр |

|

α |

|

|

Nтр |

p |

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

2 |

|

|

|

|

|

|

|

Nпр |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

2 α |

|

|

|

|

|

|

|||||||||

|

|

|

|

F |

Nпр |

|

2 |

|||||||||

|

2 |

|

|

|

|

|||||||||||

|

|

|

|

|

2 |

|

|

F |

||||||||

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

а) |

|

|

|

|

б) |

|||||

Рис. 8.3. Схема нагружения силой F одного витка треугольной (а) и прямоугольной (б) резьбы

Сила трения в треугольной резьбе

F f |

|

= N тр × f = F |

f |

= F × f ¢ , |

(8.2) |

|||

тр |

cos a |

|||||||

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

||

|

|

|

|

|

2 |

|

|

|

где f |

и× f ¢ = |

f |

– соответственно действительный и приведенный коэффи- |

|||||

|

|

|||||||

a |

||||||||

|

|

|

|

|

|

|||

|

|

|

cos |

|

|

|

||

|

|

|

2 |

|

|

|

|

|

циенты трения.

Аналогично для прямоугольной резьбы получим 2 N пр = F , откуда Nпр = F ,

2

а сила трения в прямоугольной резьбе

F f |

пр |

= N пр × f = F × f . |

(8.3) |

|

|

|

|

|

|

|

155 |

Отношение сил трения в треугольной и прямоугольной резьбах при стан-

дартном угле профиля резьбы , α = 60°

F f тр |

|

1 |

1 |

|

|

|||

|

|

= |

|

|

= |

|

= 1,15 . |

(8. 4) |

F |

f пр |

cos |

α |

cos 30° |

||||

|

|

2 |

|

|

|

|

||

|

|

|

|

|

|

|

|

|

Из формулы (7.38) следует, что трение в треугольной резьбе на 15% выше, чем в прямоугольной. Это значит, что треугольная резьба обладает меньшей склонностью к самоотвинчиванию. Кроме того, при одинаковых шагах) резьбы pтр = pпр, треугольная резьба имеет большую прочность на срез (а, поскольку резьба, как правило, изготавливается равнопрочной, то и на другие виды разрушения) приблизительно в 2 раза выше, чем прямоугольная (см. ф. 7.49). Отметим, также, что треугольная резьба более технологична, и может изготовляться накаткой, а не только нарезанием.

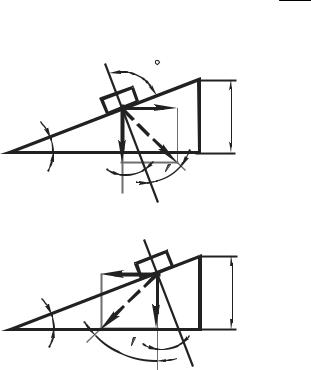

ТЕОРИЯ ВИНТОВОЙ ПАРЫ

Зависимость между моментом завинчивания и осевой силой

Если винт нагружен осевой силой F, то для завинчивания гайки к ключу необходимо приложить момент завинчивания Тзав, а к стрежню винта – реактивный момент, который удерживает стержень от вращения, при этом можно записать

Tзав = Tр + Tт , |

(8.5) |

где Тт – момент силы трения на опорном торце гайки, Тр – момент силы трения в резьбе.

Момент силы трения в резьбе определим, рассматривая гайку как ползун, поднимающийся по виткам резьбы, как по наклонной плоскости

(рис. 8.4. а).

По известной теореме механики, учитывающей силы трения, ползун (гайка) находится в равновесии, если равнодействующая Fn системы внешних сил отклонена от нормали n – n на угол трения φ.

156

|

В нашем случае внешними являются осевая сила F и окружная сила |

||||

F = |

|

2Tр |

. При завинчивании как видно из рис. 8.4, а получим |

||

|

|

||||

t |

|

|

d 2 |

|

|

|

|

|

|

|

|

|

Ft = F × tg(y + j′) , |

||||

или |

(8.6) |

||||

T = |

F × d 2 |

tg(y + j¢), |

|||

|

|||||

р |

2 |

|

|

||

|

|

|

|||

где d2 – |

средний диаметр резьбы, ψ – угол подъема винтовой линии, φ′ – при- |

||||

веденный угол трения j¢ = arctg f ¢ = arctg f .

cos a

|

n |

90 |

|

а |

|

|

|

|

F |

|

|

|

|

1 |

|

|

|

t |

|

|

|

F |

p |

ψ |

F |

|

|

n |

|

||

|

|

|

|

|

ψ |

ϕ |

|

|

|

|

|

|

|

n |

|

б |

F |

n |

|

|

|

||

ψ |

t |

|

|

|

|

1 |

|

|

|

|

p |

F |

|

F |

|

n |

|

|

|

|

ϕ |

ψ |

n |

|

|

|

Рис. 8.4. Схемя поясняющая определение момента трения в резьбе Тр при завинчивании (а) и

отвинчивании (б)

Момент отвинчивания

При отвинчивании (рис. 8.4 б) окружная сила Ft и сила трения Fтр меняют направление.

При этом получим Ft = F tg(j′ - y) . Момент отвинчивания

T = |

Fd 2 |

tg(j¢ - y) . |

(8.7) |

отв

2

Условие самоторможения можно записать в виде Tотв > 0 .

157

Если рассматривать самоторможение только в резьбе без учета трения на торце гайки, получим

T |

Fd |

2 |

tg(ϕ′ − ψ) > 0 , т.е. для самоторможения необходимо чтобы ϕ′ > ψ . |

2 |

|

||

отв |

|

|

Для крепежных резьб ψ ≈ 2°30′, а такому же приведенному углу трения ϕ′

соответствует коэффициент трения f ≈ 0,045.

Реальный коэффициент трения в резьбе при использовании стальных бол-

та и гайки f ≈ 0,1 … 0,15, то есть условие самоторможения надежно выполняется. Но это справедливо при статически приложенных внешних нагрузках.

При переменных нагрузках и особенно при вибрациях вследствие взаимных микросмещений поверхностей трения и коэффициент трения существенно снижается (до 0,02 и ниже). Условие самоторможения нарушается и происходит самоотвинчивание. В связи с этим в таких условиях применяют дополнительные детали, предотвращающие самоотвинчивание (пружинные или отжимные шайбы, шплинты, контргайки, специальные гайки со вставкой из пластмассы и др. [???]).

Существует два пути определения момента сил трения на торце гайки (Тт):

1. Определение уточненного значения момента сил трения на торце

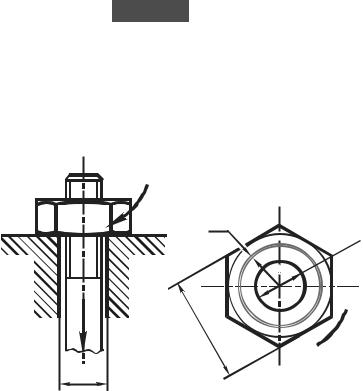

гайки (рис. 8.5)

F

F

dотв

Tзав |

dρ |

|

|

|

в |

|

|

|

|

|

|

|

т |

|

о |

|

|

d |

|

|

ρ

D

1

Tзав

Tзав

Рис. 8.5. Схема к определению уточненного значения момента трения на торце гайки

158

Принимая естественное допущение о том, что давление q на кольцевой площадке контакта гайки с поверхностью детали распределяется равномерно, получим

q = |

p (D |

|

F |

|

). |

(8.8) |

|

2 |

- d |

2 |

|||||

|

|

1 |

|

отв |

|

|

|

4 |

|

|

|

||||

|

|

|

|

|

|

||

Рассмотрим элементарную кольцевую площадку на расстоянии ρ от оси гайки и шириной dρ. Тогда элементарная сила трения dF на кольцевой опорной поверхности гайки

d F f = d N × f = q × d A × f = q2p × rd r × f , |

|

|

|

(8.9) |

|

|

|

|||||||||||||

где dN – |

элементарная нормальная сила от давления гайки; dА – элементар- |

|||||||||||||||||||

ная площадь кольца шириной dρ. |

|

|

|

|

|

|

|

|

||||||||||||

Элементарный момент сил трения |

|

|

|

|

|

|

|

|

||||||||||||

d T |

т |

= d F |

× r = q2pf × r2 d r , |

|

|

|

|

|

(8.10) |

|

|

|

||||||||

|

|

|

|

тр |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

тогда |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

D |

|

|

|

|

|

D |

|

|

|

|

D1 |

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

1 |

|

|

r |

3 |

2 |

3 |

|

3 |

|

||

|

|

2 |

|

|

2 |

|

|

2 |

2 |

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4F (D1 |

- dотв ) |

|

||||

Tт = d ∫ |

q2pf × r |

|

d r = q2pf d ∫ r |

|

d r = q2pf |

3 |

dотв |

= 2pf |

p × 8 × 3(D |

2 |

- d 2 |

), |

||||||||

|

|

|

отв |

|

|

|

|

|

отв |

|

|

|

|

|

1 |

отв |

|

|||

|

|

2 |

|

|

|

|

2 |

|

|

|

|

|

2 |

|

|

|

|

|||

Окончательно получим |

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

Ff |

(D3 - d 3 |

|

) |

. |

|

|

|

|

|

(8.11) |

|

|

|

||||

Tт |

= |

|

|

|

1 |

отв |

|

|

|

|

|

|

|

|

|

|||||

3 |

|

(D12 - dотв2 |

) |

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

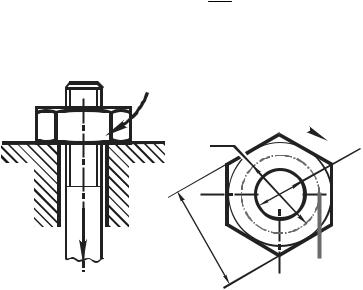

2. Определение приближенного значения Тт на торце гайки

Если ширина кольца, по которой проходит трение невелика, то можно воспользоваться приближенным расчетом момента трения на торце Тт. В этом расчете принимается упрощенное допущение о том, что результирующая сил трения приложена на среднем диаметре опорной поверхности гайки (рис. 8.6)

d ср = |

D1 + d отв |

. |

|

|

(8.12) |

||||

|

|

|

|

||||||

|

|

|

|

2 |

|

|

|

|

|

Тогда момент трения на торце гайки |

|

||||||||

T |

|

= F |

d ср |

= Ff |

d ср |

. |

(8.13) |

||

|

2 |

2 |

|||||||

|

т |

|

тр |

|

|

|

|

||

|

|

|

|

|

|

|

159 |

|

|

Суммарный момент Тзав, который необходимо приложить к гайке для ее равномерного вращения при наличии трения в резьбе Тр и на торце Тт гайки называется моментом завинчивания

T = T |

р |

+ T |

т |

= |

F × d 2 |

tg(y + j¢) + Ff |

|

|

|

||||||

зав |

|

2 |

|

||||

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Tзав

d ср

2

dcр

= |

F × d 2 |

tg(y + j¢) + f |

dср |

. (8.14) |

|

d 2 |

|||

2 |

|

|

||

Tзав

Tзав

|

|

|

|

|

|

|

|

|

|

|

в |

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

т |

||

|

|

|

|

|

|

|

|

|

о |

|

|

|

|

|

|

|

|

|

|

d |

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

F

F

D

1

Fтр

Fтр

Рис. 8.6. Схема к определению приближенного значения момента сил трения на торце гайки

Последняя формула (8.14) позволяет оценить отношение осевой силы винта F к силе R, приложенной к ручке гаечного ключа (отношение F/R – выигрыш в силе) (рис 8.7).

Для стандартных метрических резьб можно принять: β = 2°30′; d2 = 0,9d; dср = 1,4d2; для резьб без специальных покрытий коэффициент трения f = 0,15; при этом tg(b + j′) » 0,2 .

При этих условиях получим

T = |

F 0,9d |

(0,2 + 0,15 ×1,4) » 0,2Fd . |

(8.15) |

зав |

2 |

|

160